减速起动机的结构的制作方法

本技术涉及起动机领域,特别涉及一种减速起动机的结构。

背景技术:

1、现有的减速起动机(如图8所示),驱动小齿轮7的轴是与单向器4连接为一体的,工作时,电磁开关1通电,吸合动铁芯2带动拨叉3拨动单向器4和驱动小齿轮7的轴一起向前运动,将驱动小齿轮7轴向前移与发动机飞轮齿圈啮合,驱动发动机飞轮旋转,启动发动机。发动机成功启动后,起动机电磁开关1断电,动铁芯2复位,带动拨叉3拨动单向器4和和驱动小齿轮7的轴一起退回,驱动小齿轮7与发动机飞轮齿圈脱开,结束启动过程。由于现有的减速起动机的单向器4与驱动小齿轮7是一同轴向移动,在发电机启动过程中,单向器4须轴向移动位置,单向器4与起动机内部部件容易发生干涉、摩擦等问题,为解决单向器发生干涉、摩擦的问题,起动机的驱动端盖9就需要为单向器的移动预留较大的空间,这样又会导致驱动端盖9的体积较大,致使整个减速起动机体积相对较大,同时也影响了起动机内部件的布局;单向器内部的滚柱、弹簧以及弹簧固定架等部件在拨叉拨动前推和退回的过程中都会产生轴向移动的惯性力,从而导致滚柱移动、歪斜现象,滚柱与单向器滚道接触面出现异常,导致单向器出现打滑,最终导致起动机失效;此外,在起动机工作过程中,电磁开关1需要通过拨叉3拉动单向器4以及驱动小齿轮7一起移动,需要较大的拉动力来克服移动副的重量,其电磁开关1的线圈需要能够产生更大的吸合力和保持力,由此导致电磁开关1的铜线线径需要更大,且工艺要求更高,生产成本增大。

技术实现思路

1、本实用新型的目的是针对现有技术的不足,提供一种减速起动机的结构,优化了起动机内部布局和装配工艺,解决了起动机打滑失效、生产成本高的问题。

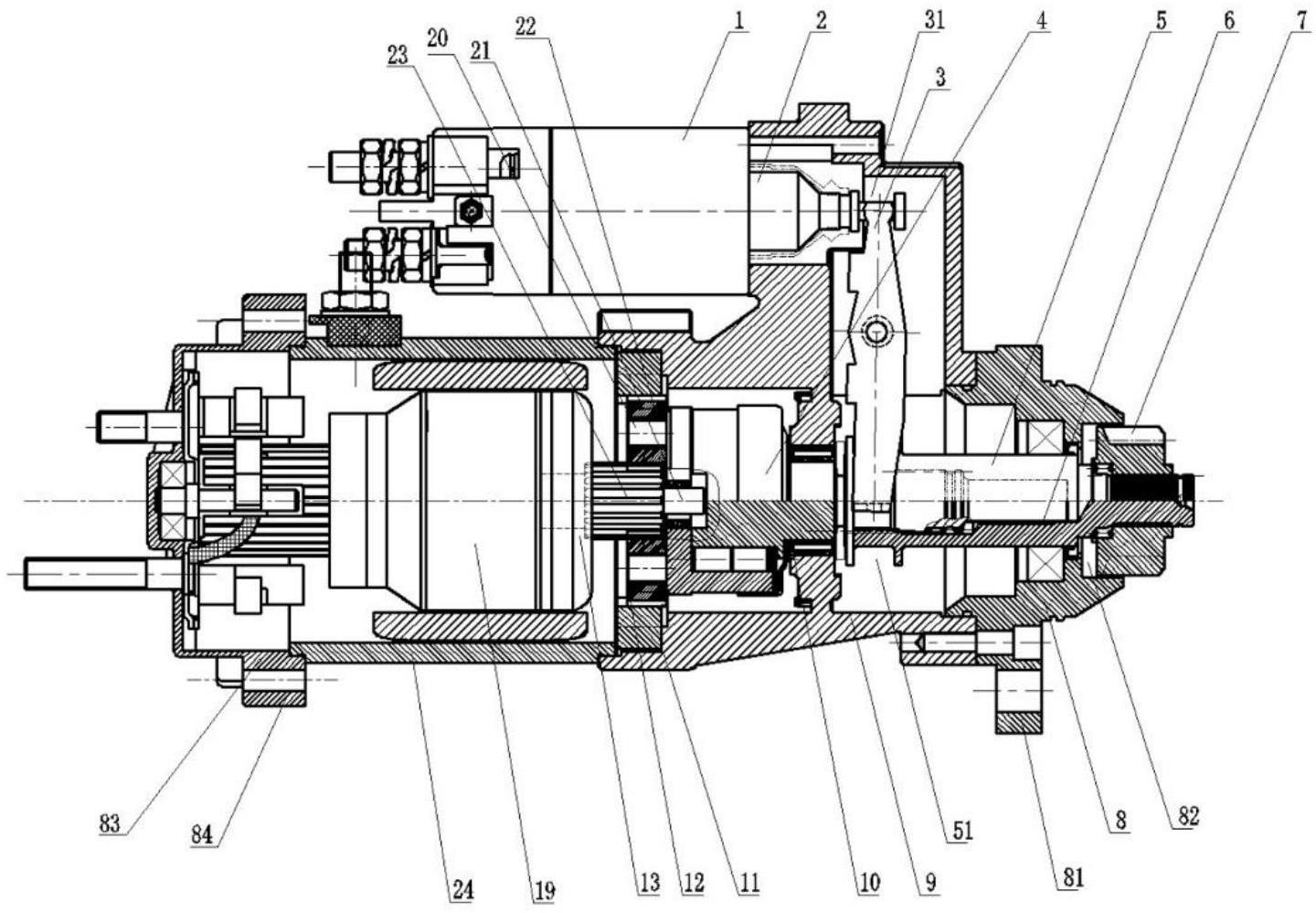

2、本实用新型的技术方案是:一种减速起动机的结构,包括电机、电磁开关,所述电机的壳体为定子,电机转子位于壳体中,所述壳体一端固定连接一驱动端盖,所述电磁开关安装在驱动端盖上,所述驱动端盖与一前盖连接,所述驱动端盖内设置一单向器,所述电机转子的轴通过行星齿轮机构与单向器的外壳连接,所述单向器的芯轴延伸出驱动端盖,该芯轴为实心阶梯圆柱,中间为大径段,大径段上设置外花键,两端为表面光滑的小径段,一驱动轴可轴向移动地套在芯轴上,所述驱动轴为空心轴,该空心轴的轴孔为阶梯孔,中间为大径孔,两端为小径孔,靠近单向器的小径孔的孔壁上设有内花键,所述内花键可以与芯轴大径段的外花键形成花键配合,远离单向器的小径孔的孔壁设有含油轴承,所述驱动轴的外圆上设置一环形槽,该环形槽通过一拨叉与电磁开关的动铁芯连接,所述驱动轴的前端周向固定连接一用于驱动发动机飞轮的驱动齿轮。

3、行星齿轮机构的太阳轮固定连接在电机转子的轴上,行星齿轮的行星轴固定连接在单向器外壳的轴向端,齿圈固定在驱动端盖上,行星齿轮与太阳轮和齿圈啮合。

4、所述单向器的外壳内壁环圆周设有多个凹槽,各凹槽中均设有滚柱和弹簧,通过滚柱移动实现动力的传递和中断。

5、所述单向器的外壳轴端壁上设有轴承孔,所述电机转子的轴通过轴承支承于轴承孔,所述单向器的芯轴的轴向端设有为电机转子的轴让位的让位孔,避免与电机转子的轴接触。

6、所述轴承为滚针轴承。

7、所述芯轴上卡接有挡圈,用于对芯轴轴向限位。

8、所述前盖设有用于为驱动齿轮让位的让位槽。

9、所述动铁芯上设有环形卡槽,拨叉的力点端卡接配合在环形卡槽中。

10、采用上述技术方案:一种减速起动机的结构,包括电机、电磁开关,所述电机的壳体为定子,电机转子位于壳体中,所述壳体一端固定连接一驱动端盖,所述电磁开关安装在驱动端盖上,所述驱动端盖与一前盖连接,所述驱动端盖内设置一单向器,所述电机转子的轴通过行星齿轮机构与单向器的外壳连接,所述单向器的芯轴延伸出驱动端盖,该芯轴为实心阶梯圆柱,中间为大径段,大径段上设置外花键,两端为表面光滑的小径段,一驱动轴可轴向移动地套在芯轴上,所述驱动轴为空心轴,该空心轴的轴孔为阶梯孔,中间为大径孔,两端为小径孔,靠近单向器的小径孔的孔壁上设有内花键,所述内花键可以与芯轴大径段的外花键形成花键配合,远离单向器的小径孔的孔壁设有含油轴承,所述驱动轴的外圆上设置一环形槽,该环形槽通过一拨叉与电磁开关的动铁芯连接,所述驱动轴的前端周向固定连接一用于驱动发动机飞轮的驱动齿轮。利用电磁开关的动铁芯拨动拨叉使驱动轴前移,驱动轴轴孔内小径孔的内花键与单向器芯轴大径段的外花键啮合,单向器带动驱动轴旋转,且使驱动轴端部的驱动齿轮前移与发动机飞轮齿圈啮合;利用电磁开关的动铁芯拨动拨叉使驱动轴退回,单向器芯轴大径段的外花键处于驱动轴轴孔内的大径孔中,单向器芯轴与驱动轴脱开,无法带动驱动轴旋转,且连接驱动轴端部的驱动齿轮一同退回,驱动齿轮与发动机飞轮齿圈脱开,动力传输中断;启动过程中,拨叉拨动驱动轴移动,不需要拨动单向器移动,节省内部空间,同时单向器不再受到轴向移动的冲击惯性,避免了单向器轴向移动时出现歪斜的问题,防止起动机失效;也减少了电磁开关需要的吸合力和保持力,减少生产成本。

11、行星齿轮机构的太阳轮固定连接在电机转子的轴上,行星齿轮的行星轴固定连接在单向器外壳的轴向端,齿圈固定在驱动端盖上,行星齿轮与太阳轮和齿圈啮合。行星齿轮机构的设置使动力传输更稳定。

12、所述单向器的外壳内壁环圆周设有多个凹槽,各凹槽中均设有滚柱和弹簧,通过滚柱移动实现动力的传递和中断。通过在单向器外壳和芯轴之间设置滚柱和弹簧,实现单向器的单向转动。

13、所述单向器的外壳轴端壁上设有轴承孔,所述电机转子的轴通过滚针轴承支承于轴承孔,所述单向器的芯轴的轴向端设有为电机转子的轴让位的让位孔,避免与电机转子的轴接触。通过滚针轴承将电机转子的轴固定连接在轴承孔中,使电机转子与单向器的连接更牢固,单向器的芯轴的让位孔的设置防止电机转子与芯轴发生摩擦干涉而影响起动机运作。

14、所述芯轴上卡接有挡圈,用于对芯轴轴向限位。挡圈套在单向器芯轴上既对芯轴形成轴向限位防止芯轴轴向移动与电机转子的轴产生干涉,同时挡圈也在驱动轴退回时抵住驱动轴防止驱动轴退回的撞击力损坏单向器。

15、所述前盖设有用于为驱动齿轮让位的让位槽。前盖设置的让位槽用于放置驱动齿轮,减小了起动机体积。

16、所述动铁芯上设有环形卡槽,拨叉的力点端卡接配合在环形卡槽中。防止拔叉从动铁芯上脱落。

17、本实用新型减速起动机启动过程中,拨叉在动铁芯的作用下拨动驱动轴,驱动齿轮随驱动轴一同前移、退回,不需要拨动单向器移动,减少了拨叉工作时的移动副质量,电磁开关需要产生的吸合力及保持力更小,电磁开关线圈等的制作工艺更简单,生产成本降低;单向器的芯轴与驱动轴通过花键配合实现扭矩及转速的传动,单向器不再轴向移动避免了因移动与起动机内部部件产生摩擦干涉,不需要为单向器预留移动空间,有效优化起动机内部空间布局,减小了驱动端盖体积,也减小了整个减速起动机体积,同时单向器不再受到轴向移动的冲击惯性,避免了单向器轴向移动时出现歪斜的现象,防止起动机打滑失效,即提高了起动机耐久性也增强了起动机的可靠性。

18、下面结合说明书附图和具体实施例对本实用新型作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!