一种电机定子及其加工工艺的制作方法

本发明涉及电机定子,具体为一种电机定子及其加工工艺。

背景技术:

1、电机定子是发电机和起动机等电机的重要组成部分,其电能转化效率与槽满率成正比;

2、在实际生产过程当中,为保证电机槽满率,需要在定子上绕满足够的匝数,但一体化的定子槽与槽之间间隔短小,需要用到较为精密的绕线机才能有效保证槽满率,这种方式下,精密的绕线机需要更高的成本;

3、而采用非精密的绕线机绕出的线圈一来无法提高槽满率,定子的绕线效率低,能量转化率低,二来绕出的线圈会有很大一截裸露在槽的两端之外,属于无效绕线,不能提升电能转化率,且同样会提高生产成本;

4、为解决上述问题,部分现有技术中,通过将定子设置为非一体式的方式,完成定子的高效绕线,提高槽满率,但非一体式的定子结构并不稳定,还需另作处理才能保证装配后的定子结构稳定,这种方式下,定子的装配效率低;

5、所以有必要提供一种电机定子及其加工工艺来解决上述问题。

技术实现思路

1、基于现有技术中存在的上述问题,本技术实施例的目的在于提供一种电机定子及其加工工艺,能够降低电机定子的生产成本,电机定子绕线效率有显著提高,且提高定子装配效率,所造出的电机定子的槽满率提高,减少铜线用量,其能量转化率得到显著提升。

2、为达到上述目的,本发明的技术方案包括:

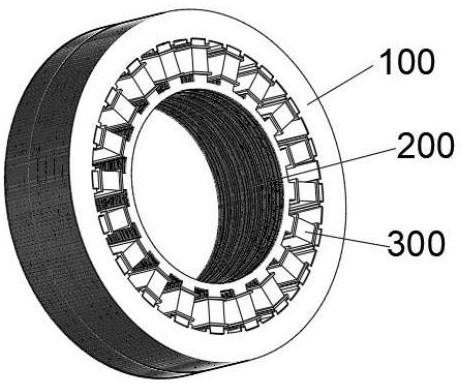

3、一种电机定子,包括轭部、齿部和绕线部;轭部内侧周向设有内齿槽,齿部外侧周向设有与内齿槽啮合抵接的外齿,绕线部安装在外齿的表面。

4、作为本发明的优选方案,绕线部包括安装于外齿表面的绕线骨架以及绕设于绕线骨架表面的绕组线圈;绕线骨架沿外齿延伸方向对称设有对绕组线圈限位的围挡。

5、通过上述技术方案,将定子分成轭部和齿部两个独立部分,并在齿部的外齿上设置绕线骨架,使得该定子在绕线时,可直接在独立的绕线骨架上进行绕线,而后将绕好线的绕线骨架套于齿部的外齿上,这种绕线方式下,由于绕线骨架独立绕线,易于控制铜线绕行,其不会受到齿部的外齿之间的距离的限制,因此即便采用普通的绕线机,也能在绕线骨架上绕出槽满率高、且无效绕线部分少的线圈,能够提高绕线效率、降低生产成本;

6、同时将足够数量的绕好线的绕线骨架装配于齿部上后,可将齿部以外齿嵌入内齿槽的方式装配于轭部中,外齿与内齿槽的底壁相互抵接,使得装配后的轭部与齿部紧密相连,不易脱落,两者以这种方式组成结构稳定的定子,即在确保提高绕线效率、降低生产成本的同时,还能易于装配成结构稳定的定子。

7、在上述技术方案中,围挡便于对绕组线圈固定,避免绕组线圈位置发生偏移影响后续使用,易于装配成结构稳定的定子,延长使用寿命。

8、作为本发明的优选方案,轭部通过若干组外片环堆叠固定成型,内齿槽周向设于外片环内侧;齿部通过若干组内片环堆叠固定成型,外齿周向设于内片环外侧。

9、通过上述技术方案,采用较薄钢材进行分体装配成型方式,对原材处理工艺更加简单,操作更便捷,安全风险更低;而采用一体浇筑成型方式,对于工艺要求会更高,并且相比较分体式装配成型的工艺过程来讲,安全风险偏高;同时采用一定厚度的钢材进行铣床铣刀加工成型时,对于铣刀的要求标准与精度更高,并且采用的自动化设备成本更高。

10、作为本发明的优选方案,内齿槽包括沿外片环内侧周向间隔设置的第一齿槽和第二齿槽,第一齿槽的深度大于第二齿槽的深度;外齿与第一齿槽啮合抵接。

11、通过上述技术方案,齿部的外齿与第一齿槽紧紧啮合抵接,进而使装配后的轭部与齿部连接紧密,不易脱落。

12、作为本发明的优选方案,各外片环之间堆叠压紧焊接,由同一竖直线上焊点形成的第一焊条位于外片环外侧周向分布,第一焊条至少设置3组;

13、各内片环之间压紧堆叠焊接,由同一竖线上焊点形成的第二焊条位于内片环内侧周向分布;第二焊条或位于外齿延伸侧边并呈周向分布;第二焊条或同时位于外齿延伸侧边和内片环内侧边并呈周向分布;第二焊条至少设置3组。

14、作为本发明的优选方案,各外片环之间通过第一铆钉固定,第一铆钉沿外片环表面周向分布并至少设置3组,各外片环上设有与第一铆钉配合的第一通孔;

15、各内片环之间通过第二铆接固定,第二铆钉沿内片环表面周向分布并至少设置3组,内片环表面设有与第二铆钉配合的第二通孔,第二铆钉的最大外径大于或等于第二通孔的内径;

16、第二铆钉或沿外齿表面周向分布并至少设置3组,外齿表面设有与第二铆钉配合的第二通孔,第二铆钉的最大外径等于第二通孔的内径;

17、第二铆钉或同时沿内片环表面以及外齿表面周向分布并至少设置3组,内片环或外齿的表面均设有与第二铆钉配合的第二通孔,第二铆钉的最大外径等于第二通孔的内径。

18、为达到上述目的,本发明的技术方案还包括:

19、一种电机定子加工工艺,包括以下步骤:首先参考设计图纸对外片环以及内片环进行压制成型,其次对成型的外片环以及内片环进行堆叠压紧,接着对堆叠压紧的外片环和内片环进行固定,形成轭部和齿部,再对绕线骨架表面绕好绕组线圈,然后将绕好绕组线圈的绕线骨架套设于成型的齿部表面,最后将装配好的绕线部与齿部通过外齿与第一齿槽啮合抵接,实现对轭部、齿部与绕线部的装配。

20、作为本发明的优选方案,外片环和内片环的压制方式包括冲压成型方式和线切割成型方式,并对冲压成型或线切割成型后的内片环与外片环边缘进行毛刺去除。

21、作为本发明的优选方案,未采用辅助工具进行外片环与内片环堆叠时:

22、对外片环堆叠时,将所需要的外片环根据第一齿槽与第二齿槽的深度不同来对齐堆叠外片环,直到堆叠到形成轭部的高度即可;

23、对内片环进行堆叠时,将所需要的内片环根据外齿对齐堆叠,直到堆叠到形成齿部的高度即可。

24、作为本发明的优选方案,采用辅助工具进行外片环和内片环堆叠时:

25、对外片环堆叠时,先将处理好的外片环套设到卡柱外侧,在卡柱外侧边的第一凸棱和第二凸棱分别与第一齿槽、第二齿槽啮合的作用下,使得外片环内齿与外侧边均对齐堆叠,在堆叠到与卡柱顶面齐平后,将第一压盖套入固定在卡柱中心位置的竖杆,使得第一压盖压住最上面的外片环,实现堆叠;

26、对内片环堆叠时,先将内片环沿卡座放下,此时内片环在外齿与卡座外侧齿柱的作用下,令内片环稳定卡合,齿柱与外齿交错啮合,齿柱长度小于外齿长度;接着在最上层的内片环与卡座顶面齐平时,将第二压盖套入固定在卡座中心位置的竖杆,使得第二压盖压住最上面的内片环,实现堆叠;第二压盖的外侧边位于内片环外侧边与外齿的外侧边之间。

27、作为本发明的优选方案,内片环与外片环在堆叠压紧后的固定方式包括焊接固定和铆钉固定。

28、作为本发明的优选方案,采用焊接固定时:

29、对未借助辅助工具堆叠后的外片环焊接时,对堆叠成型的外片环外侧边进行竖直焊接形成第一焊条,接着沿着外片环外侧边周向焊接多3组第一焊条,第一焊条至少设置3组;

30、对未借助辅助工具堆叠后的内片环焊接时,对内片环内侧边、外齿外侧边或同时对内片环内侧边和外齿外侧边进行竖直线焊接形成第二焊条,第二焊条围绕内片环的圆心至少周向焊接3组;

31、对借助辅助工具堆叠后的外片环焊接时,先对外片环外侧边进行竖直线焊接形成第一焊条,再围绕外片环的圆心周向焊接多3组第一焊条,第一焊条至少设置3组;

32、对借助辅助工具堆叠后的内片环焊接时,先对外齿的外侧边进行竖直线焊接形成第二焊条,再围绕内片环的圆心周向在焊接多3组第二焊条,第二焊条至少设置3组;

33、焊接后对第一焊条和第二焊条进行打磨抛光,使成型的轭部与齿部的侧面平整光滑。

34、作为本发明的优选方案,采用辅助工具堆叠后进行焊接固定时,通过第一压盖侧边周向开设的第一开槽对外片环直接进行定位焊接,不需另外定位,第一开槽和第一焊条一一对应并至少设置3组;同时通过第二压盖侧边周向开设的第二开槽对外齿侧边进行定位焊接,不需另外定位,第二开槽和第二焊条一一对应并至少设置3组。

35、作为本发明的优选方案,采用铆钉固定时:

36、对未借助辅助工具堆叠后的外片环铆接时,先对堆叠一起的外片环整体进行钻孔形成第一通孔,或对外片环压制的同时压制形成第一通孔,后将第一铆钉穿入第一通孔内进行固定;

37、对未借助辅助工具堆叠后的内片环铆接时,先对堆叠于一起的内片环表面或外齿表面或内片环与外齿的表面进行钻孔形成第二通孔,又或者对内片环表面、外齿表面或内片环与外齿的表面压制时,同时压制形成第二通孔,后将第二铆钉穿入第二通孔内进行固定;

38、对借助辅助工具堆叠后的外片环铆接时,通过第一压盖上表面开设的第三通孔与第一通孔对齐设置,第三通孔内径大于第一铆钉的最大外径,后通过第三通孔对外片环进行钻孔形成第一通孔,再将第一铆钉穿入第一通孔内进行固定,或直接将第一铆钉穿入已经存在的第一通孔中进行固定,第三通孔与第一通孔一一对应;

39、对借助辅助工具堆叠后的内片环铆接时,通过在第二压盖上表面开设第四通孔,第四通孔与内片环上的第二通孔一一对应,第四通孔内径大于第二铆钉的最大外径,方便对内片环表面钻孔或方便第二铆钉安装后第二压盖的拆卸,第二铆钉最大外径大于或等于第二通孔内径;当外齿上亦开设第二通孔后,第四通孔与第二通孔对齐,第四通孔内径大于第二铆钉的最大外径,第二铆钉最大外径等于第二通孔内径并完全没入外齿内,此时第二压盖外侧边位于外齿二分之一处到外齿最外侧边之间。

40、作为本发明的优选方案,卡柱转动连接在底板410一侧,齿柱和卡座均固定在转台表面,转台转动连接在底板410另一侧,使人们不管在焊接还是铆接时,都能够通过转动卡柱与卡座,带动堆叠的外片环与内片环转动,调整外片环和内片环位置后,方便焊接和铆接。

41、本发明的有益效果是:

42、通过将定子分成轭部和齿部两个独立部分,并在齿部的外齿上设置绕线骨架,使得该定子在绕线时,可直接在独立的绕线骨架上进行绕线,而后将绕好线的绕线骨架套于齿部的外齿上,这种绕线方式下,由于绕线骨架独立绕线,易于控制铜线绕行,其不会受到齿部的外齿之间的距离的限制,因此即便采用普通的绕线机,也能在绕线骨架上绕出槽满率高、且无效绕线部分少的线圈,能够提高绕线效率、降低生产成本;

43、围挡便于对绕组线圈固定,避免绕组线圈位置发生偏移影响后续使用,易于装配成结构稳定的定子,延长使用寿命;

44、采用较薄钢材进行分体装配成型方式,对原材处理工艺更加简单,操作更便捷,安全风险更低;

45、4、将足够数量的绕好线的绕线骨架装配于齿部上后,可将齿部以外齿嵌入内齿槽的方式装配于轭部中,外齿与内齿槽的底壁相互抵接,使得装配后的轭部与齿部紧密相连,不易脱落,两者以这种方式组成结构稳定的定子,即在确保提高绕线效率、降低生产成本的同时,还能易于装配成结构稳定的定子。

- 还没有人留言评论。精彩留言会获得点赞!