背绕式电机的定子绕组及冷却结构的制作方法

本发明涉及的背绕式高速电机,具体地说是一种背绕式电机的定子绕组及冷却结构,尤其涉及一种采用铜铸绕组并包含高速冷却通道的定子结构。

背景技术:

1、目前,传统背绕式电机的绕组一般沿用常规电机的绕组形式,即多匝圆股线在对应的电机定子内齿和外齿绕制而成。比如申请号为“cn202211163657.0”,名称为“一种背绕式电机定子组件、背绕式电机、鼓风机”的在先申请文件,描述了这样的技术特征“一种背绕式电机定子组件、背绕式电机、鼓风机,其中的背绕式电机定子组件,包括定子铁芯及绕组,绕组采用背绕的方式绕设于径向对应的内侧定子槽与外侧定子槽内,绕组与定子铁芯的任一端部之间夹设有端部绝缘纸,端部绝缘纸包括多个对应于每组径向对应的内侧定子槽与外侧定子槽设置的绝缘分体,绝缘分体具有与铁芯环体的端面对应的端头绝缘部、与内侧定子槽的槽底壁对应的内槽绝缘瓣、与外侧定子槽的槽底壁对应的外槽绝缘瓣。”在这种结构下若采用并联支路需要每个槽中的线圈都需要引出接线端,接点的增多需要更精确的组装过程以确保所有的接点都正确连接,增加了制造过程中的复杂性。

2、另外,背绕式电机的定子线包高度可能会严重不均,这可能使机壳设计难度增加。特别是在并绕根数较多时,这种不均匀性就更为明显。同时,接点处电阻会较其它绕组段高,当接点集中在一侧时会使一端电阻较高,电机运行时热量可能会集中。当绕组跨距较大时,线圈组数增多,用铜量反而会增多,进而会影响到电机的性能和效率。

3、同时,背绕式绕组由于外部绕组接近机壳,冷却效果较常规电机有所提升,但是内部绕组并不能很好散热,仍具有局限性。

4、因此,市场上急需要一种改进的背绕式电机的定子绕组及冷却结构,提升电机的性能和效率,保证冷却效果。

技术实现思路

1、本发明的目的在于提供一种改进的背绕式电机的定子绕组及冷却结构,通过采用铸铜绕组结构,使得绕组与散热结构一体化,节省了绕线成本,同时提升了电流承载能力,同时散热充分,节省了成本。

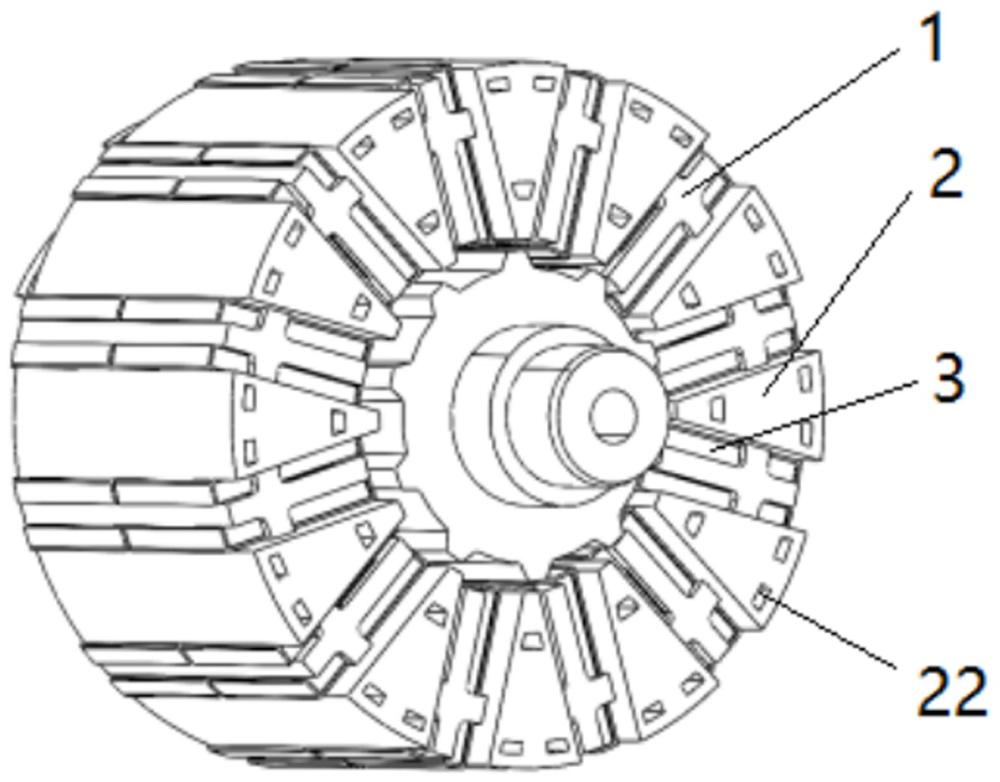

2、为了实现上述目的,本发明的技术方案是:背绕式电机的定子绕组及冷却结构,其特征在于:定子绕组及冷却结构包括保持架和与保持架配合的一圈定子槽组,每个定子槽内插设有一与定子槽结构配合的铸铜绕组,铸铜绕组为散热、绕组一体化结构,铸铜绕组与定子槽槽壁之间设有绝缘隔层,使得铸铜绕组与定子槽之间形成绝缘间隔;铸铜绕组的一端设有凸起的三相引出点,铸铜绕组内设有液冷管道;保持架的一端设有与引出点端部相连的铜排,使得铜排与铸铜绕组之间形成绝缘间隔,保持架的一侧设有前端盖,前端盖上设有与液冷管道相连的流入口,保持架的另一侧设有后端盖,后端盖上设有与液冷管道相连和流出口。

3、优选的,铸铜绕组呈扇形立柱结构或者矩形立柱结构,铸铜绕组内设有至少一条液冷管道,液冷管道呈直线型或者曲线型,液冷管道使得铸铜绕组内部形成空腔结构,空腔结构使得铸铜绕组的涡流损耗降低。

4、进一步,前端盖包括第一、第二端板,第一端板上设有两条环形凹槽,每条环形凹槽均设有若干个与液冷管道一一对应的流入口;第一、第二端板采用铝盖制成。

5、进一步,保持架包括一个圆环和沿着圆环均匀分布的定子槽间隔板,相邻的定子槽间隔板之间的圆环段形成铸铜绕组定位段,铸铜绕组的插入端设有与定位段相对应的定位槽。

6、进一步,定位槽将铸铜绕组分为上、下绕组,上绕组内设有一条液冷管道,下绕组内设有2条液冷管道,三条液冷管道平行设置。

7、更进一步,保持架采用如下的非导磁材料中的一种制成:聚四氟乙烯、聚醚醚酮塑胶、聚酰亚胺、环氧玻璃、聚酰胺66、聚氟乙烯复合膜或者液晶高分子聚合物;保持架的两端高出定子槽组的两端0.5-3cm。

8、相对于现有技术,本发明的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

9、1、本发明所述的改进方案,定子绕组及冷却结构包括保持架和与保持架配合的一圈定子槽组,每个定子槽内插设有一与定子槽结构配合的铸铜绕组,铸铜绕组为散热、绕组一体化结构,这里采用的铸铜绕组一次浇筑成型,不用费时费力人工绕线,节省了绕线的成本和人工,同时扩大了导线的线径,改善了传统背绕式电机端部线包不均匀的问题,提升了电流的承载能力,提升了电机的性能和效率,保证冷却效果;

10、2、本发明的技术方案的中,铸铜绕组内设有三条平行设置的液冷管道,可以加快高热量区域的热量向冷却壳体的传递,内部油冷循环结构使电机定子内部等各个部件温度趋向均匀,从而降低局部过热的可能性,同时由于绕组中心开孔,降低了铸铜绕组的涡流损耗;

11、3、本发明的改进结构中,铸铜绕组与定子槽的槽壁之间设有绝缘纸,使得铸铜绕组与定子槽之间自然形成绝缘间隔,省略了传统的导线绝缘步骤;同时,铸铜绕组的插入端设有凸起的三相引出点,保持架的一端设有与引出点端部相连的铜排,使得铜排与铸铜绕组之间形成自然的绝缘间隔,降低了生产成本;

12、4、本发明结构紧凑,布局合理,省去了人工绕线的步骤,节省了大量的人力物力,同时绕组与散热的一体化结构,不仅提升了电机的性能,同时在电机总体积不增大的情况下,使电机得到充分的散热。

技术特征:

1.背绕式电机的定子绕组及冷却结构,其特征在于:定子绕组及冷却结构包括保持架和与保持架配合的一圈定子槽组,每个定子槽内插设有一与定子槽结构配合的铸铜绕组,铸铜绕组为散热、绕组一体化结构,铸铜绕组与定子槽槽壁之间设有绝缘隔层,使得铸铜绕组与定子槽之间形成绝缘间隔;铸铜绕组的一端设有凸起的三相引出点,铸铜绕组内设有液冷管道;保持架的一端设有与三相引出点端部相连的铜排,使得铜排与铸铜绕组之间形成绝缘间隔,保持架的一侧设有前端盖,前端盖上设有与液冷管道相连的流入口,保持架的另一侧设有后端盖,后端盖上设有与液冷管道相连和流出口。

2.根据权利要求1所述的背绕式电机的定子绕组及冷却结构,其特征在于:铸铜绕组呈扇形立柱结构或者矩形立柱结构,铸铜绕组内设有至少一条液冷管道,液冷管道呈直线型或者曲线型,液冷管道使得铸铜绕组内部形成空腔结构,空腔结构的体积占到铸铜绕组体积的35-55%,空腔结构使得铸铜绕组的涡流损耗降低。

3.根据权利要求1所述的背绕式电机的定子绕组及冷却结构,其特征在于:前端盖包括第一、第二端板,第一端板上设有两条环形凹槽,每条环形凹槽均设有若干个与液冷管道对应的流入口;第一、第二端板采用铝盖制成。

4.根据权利要求1所述的背绕式电机的定子绕组及冷却结构,其特征在于:保持架包括一个圆环和沿着圆环均匀分布的定子槽间隔板,相邻的定子槽间隔板之间的圆环段形成铸铜绕组定位段,铸铜绕组的插入端设有与铸铜绕组定位段相对应的定位槽。

5.根据权利要求4所述的背绕式电机的定子绕组及冷却结构,其特征在于:定位槽将铸铜绕组分为上、下绕组,上绕组内设有一条液冷管道,下绕组内设有2条液冷管道,三条液冷管道平行设置。

6.根据权利要求1所述的背绕式电机的定子绕组及冷却结构,其特征在于:保持架采用如下的非导磁材料中的一种制成:聚四氟乙烯、聚醚醚酮塑胶、聚酰亚胺、环氧玻璃、聚酰胺66、聚氟乙烯复合膜或者液晶高分子聚合物;保持架的两端高出定子槽组的两端0.5-3cm。

7.根据权利要求4所述的背绕式电机的定子绕组及冷却结构,其特征在于:定子槽间隔板内嵌设有永磁体,相邻的永磁体磁性不同。

8.根据权利要求1所述的背绕式电机的定子绕组及冷却结构,其特征在于:绝缘隔层可以采用如下几种材料中的一种制成:聚四氟乙烯、聚醚醚酮塑胶、聚酰亚胺、环氧玻璃、聚酰胺66、聚氟乙烯复合膜或者液晶高分子聚合物。

技术总结

本发明涉及一种背绕式电机的定子绕组及冷却结构,包括保持架和与保持架配合的一圈定子槽组,每个定子槽内插设有一与定子槽结构配合的铸铜绕组,铸铜绕组为散热、绕组一体化结构,铸铜绕组与定子槽槽壁之间设有绝缘隔层,使得铸铜绕组与定子槽之间形成绝缘间隔;铸铜绕组的一端设有凸起的三相引出点,铸铜绕组内设有液冷管道;保持架的一端设有与引出点端部相连的铜排,使得铜排与铸铜绕组之间形成绝缘间隔,保持架的一侧设有前端盖,前端盖上设有与液冷管道相连的流入口,保持架的另一侧设有后端盖,后端盖上设有与液冷管道相连和流出口。使用时,本发明的散热、绕组一体化结构的铸铜绕组,节省了人力物力,在铸铜绕组内预留了液冷散热管道,使电机其在总体积不增大的情况下,得到充分的散热,同时改善了电机的涡流损耗。

技术研发人员:裴瑞琳,王智,鹿旭升

受保护的技术使用者:苏州英磁新能源科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!