一种钻孔检测方法以及钻孔检测设备与流程

[0001]

本申请涉及钻孔检测技术领域,尤其是涉及一种钻孔检测方法以及钻孔检测设备。

背景技术:

[0002]

如今在对pcb(printed circuit board,印制电路板)所进行的钻孔和检孔的传统工艺过程均是首先对待加工板进行钻孔,并依次对钻孔的待加工板进行去毛刺和清洗,以在烘干后转运到检孔机处检孔,并在检孔合格时,收板,且将检孔合格的产品收放在一起,而将检孔不合格的待加工板单独放置一处,以等待人工使用高压气枪的方式进行吹孔,并在吹孔后再次进行检孔。

[0003]

而使用以上所述的现有方式所进行的钻孔和检孔工艺,其检孔的一次合格率大约在70%左右,且需要引入人工重新进行处理,从而导致了大量的待加工板以及人力资源的浪费。

技术实现要素:

[0004]

本申请提供了一种钻孔检测方法以及钻孔检测设备,以解决现有技术中钻孔和检孔的工艺过程中一次检孔的合格率不高的技术问题。

[0005]

为解决上述技术问题,本申请采用的一个技术方案是:提供一种钻孔检测方法,其中,该钻孔检测方法包括:获取到已钻孔的待加工板,并将已钻孔的待加工板置于初始位置;对已钻孔的待加工板进行初步处理;对初步处理后的待加工板进行检孔;如果检孔不合格,通过传送带将待加工板传送回初始位置,以重新执行对已钻孔的待加工板进行初步处理,并对初步处理后的待加工板进行检孔的步骤。

[0006]

其中,传送带包括环形传送部分和直行传送部分,初始位置位于环形传送部分与直行传送部分的重叠部分上;如果检孔不合格,通过传送带将待加工板传送回初始位置步骤具体包括:如果检孔不合格,控制传送带将检孔不合格的待加工板沿环形传送部分传送回初始位置。

[0007]

其中,如果检孔不合格,通过传送带将待加工板传送回初始位置,以重新执行对已钻孔的待加工板进行初步处理,并对初步处理后的待加工板进行检孔的步骤包括:判断待加工板的检孔次数是否达到设定次数;如果待加工板的检孔次数达到设定次数且最近一次检孔不合格时,将待加工板传送到设定位置并报警。

[0008]

其中,钻孔检测方法还包括:如果检孔合格时收板。

[0009]

其中,对已钻孔的待加工板进行初步处理的步骤包括:对已钻孔的待加工板依次进行高压吹气、去毛刺并磨刷处理;对处理后的待加工板进行水洗;将水洗后的待加工板进行烘干并冷却。

[0010]

其中,对处理后的待加工板进行水洗的步骤包括:对待加工板进行加压水洗、超声波水洗以及高压摇摆水洗。

[0011]

其中,对初步处理后的待加工板进行检孔的步骤包括:检测已钻孔的待加工板是否存在多孔、漏孔、移位、错钻、未透、孔塞以及披锋中的任一种或多种情况;如果存在多孔、漏孔、移位、错钻、未透、孔塞以及披锋中的任一种或多种情况,则确定检孔不合格。

[0012]

为解决上述技术问题,本申请采用的又一个技术方案是:提供一种钻孔检测系统,其中,该钻孔检测系统包括:传送带,传送带用于将已钻孔的待加工板放置于传送带的初始位置;初步处理结构,初始处理结构耦接传送带,用于对已钻孔的待加工板进行初步处理;检孔装置,检孔装置耦接初步处理结构,用于对初步处理后的待加工板进行检孔;控制器,控制器耦接检孔装置,用于在检孔不合格时,控制传送带将待加工板传送回初始位置。

[0013]

其中,钻孔检测系统还包括报警装置;控制器还用于在检孔合格时控制收板,而在待加工板的检孔次数达到设定次数且最近一次检孔不合格时,控制传送带将待加工板传送到设定位置,并向报警装置发送报警指令;报警装置耦接控制器,用于在接收到报警指令时,发出报警指示。

[0014]

本申请的有益效果是:区别于现有技术的情况,本申请中的钻孔检测方法包括:获取到已钻孔的待加工板,并将已钻孔的待加工板置于初始位置;对已钻孔的待加工板进行初步处理;对初步处理后的待加工板进行检孔;如果检孔不合格,通过传送带将待加工板传送回初始位置,并重新执行对已钻孔的待加工板进行初步处理,并对初步处理后的待加工板进行检孔的步骤。通过上述方式,本申请能够将对待加工板的钻孔、初步处理以及检孔的工艺过程集中到一个设备上,并在当前检孔不合格时,再次重新对待加工板进行初步处理并检孔,从而极大的提高了检孔的一次合格率,且避免了大量的待加工板以及人力资源的浪费,并有效地提高了经济效益。

附图说明

[0015]

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

[0016]

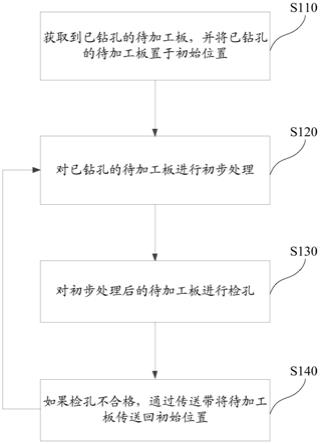

图1是本申请钻孔检测方法第一实施例的流程示意图;

[0017]

图2是本申请钻孔检测方法第二实施例的流程示意图;

[0018]

图3是本申请钻孔检测方法第三实施例的流程示意图;

[0019]

图4是本申请钻孔检测方法第四实施例的流程示意图;

[0020]

图5是本申请钻孔检测方法第五实施例的流程示意图;

[0021]

图6是本申请钻孔检测方法第六实施例的流程示意图;

[0022]

图7是本申请钻孔检测系统第一实施例的结构示意图;

[0023]

图8是本申请钻孔检测系统第二实施例的结构示意图。

具体实施方式

[0024]

为使本申请解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本申请实施例的技术方案作进一步的详细描述。

[0025]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包

含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0026]

请参阅图1,图1是本申请钻孔检测方法第一实施例的流程示意图。

[0027]

本实施例包括如下步骤:

[0028]

s110:获取到已钻孔的待加工板,并将已钻孔的待加工板置于初始位置。

[0029]

在本实施例中,首先获取到已做钻孔处理的待加工板,并将该已做钻孔处理的待加工板通过自动化控制设备传送到预处理的初始位置,以等待进一步的处理。

[0030]

在本实施例中,根据需要在待加工板上的预设位置上钻通孔,并使该通孔贯穿该待加工板,从而获得已钻孔的待加工板。例如,在pcb(印制电路板)上钻出所需要的过孔,以用来提供pcb板所需要的电气连接,并固定相应器件的对应功能,从而获得已钻孔处理的pcb板。而在获取到已做钻孔处理的待加工板后,进一步将该待加工板通过自动化控制设备传送到预处理的初始位置,以等待下一步的处理。

[0031]

s120:对已钻孔的待加工板进行初步处理。

[0032]

在本实施例中,当已做钻孔处理的待加工板被放置于预处理的初始位置时,首先对该已钻孔的待加工板进行初步处理,如吹气、去毛刺、水洗等,以便于更好的对已做初步处理的待加工板上预设位置所钻出的过孔进行检测,以提高检孔的效率以及检孔的合格率。

[0033]

s130:对初步处理后的待加工板进行检孔。

[0034]

在本实施例中,当对已钻孔的待加工板进行了初步处理后,进一步对已做初步处理的该待加工板上所钻出的过孔进行检测,以确定该待加工板是否为合格品。

[0035]

s140:如果检孔不合格,通过传送带将待加工板传送回初始位置。

[0036]

在本实施例中,当对初步处理后的已钻孔的待加工板进行的检孔,判定本次检孔不合格时,控制相应的传送带按预设轨迹运转,以将放置于该传送带上的该待加工板传送回预处理的初始位置,并再次重新执行s120以及s130。

[0037]

区别于现有技术的情况,本申请中的钻孔检测方法包括:获取到已钻孔的待加工板,并将已钻孔的待加工板置于初始位置;对已钻孔的待加工板进行初步处理;对初步处理后的待加工板进行检孔;如果检孔不合格,通过传送带将待加工板传送回初始位置,并重新执行对已钻孔的待加工板进行初步处理,并对初步处理后的待加工板进行检孔的步骤。通过上述方式,本申请能够将对待加工板的钻孔、初步处理以及检孔的工艺过程集中到一个设备上,并在当前检孔不合格时,再次重新对待加工板进行初步处理并检孔,从而极大的提高了检孔的一次合格率,且避免了大量的待加工板以及人力资源的浪费,并有效地提高了经济效益。

[0038]

请参阅图2,图2是本申请钻孔检测方法第二实施例的流程示意图。可以理解的是,本实施例的钻孔检测方法是图1中的钻孔检测方法一细化实施例的流程示意图,包括如下步骤:

[0039]

s210:获取到已钻孔的待加工板,并将已钻孔的待加工板置于初始位置,其中,该初始位置位于一传送带的环形传送部分与其直行传送部分的重叠部分上。

[0040]

在本实施例中,已做钻孔处理的待加工板被置于一传送带的初始位置,其中,该传

送带包括有环形传送部分以及直行传送部分,而该初始位置位于该传送带的环形传送部分与其直行传送部分的重叠部分上,首先获取到已做钻孔处理的待加工板,并将该已做钻孔处理的待加工板通过自动化控制传送到该初始位置,以等待进一步的处理。

[0041]

s220:对已钻孔的待加工板进行初步处理。

[0042]

其中,本步骤与图1中的s120相同,具体请参阅s120及其相关的文字描述,在此不再赘述。

[0043]

s230:对初步处理后的待加工板进行检孔。

[0044]

其中,本步骤与图1中的s130相同,具体请参阅s130及其相关的文字描述,在此不再赘述。

[0045]

s240:如果检孔不合格,控制传送带将检孔不合格的待加工板沿环形传送部分传送回初始位置。

[0046]

在本实施例中,当对初步处理后的已钻孔的待加工板进行的检孔,判定本次检孔不合格时,控制放置有该待加工板的传送带沿其环形传送部分做环形运转,以将该待加工板传送回预设的初始位置,并再次重新执行s220以及s230。

[0047]

在其他实施例中,传送带也可以不构成环形而只包括直行传送部分,当对初步处理后的已钻孔的待加工板所进行的检孔判定本次检孔不合格时,可控制放置有该待加工板的该传送带逆向运转,以带动该待加工板传送回预设的初始位置,并再次重新执行s220以及s230。

[0048]

请参阅图3,图3是本申请钻孔检测方法第三实施例的流程示意图。可以理解的是,本实施例的钻孔检测方法与图1中的钻孔检测方法又一细化实施例的流程示意图,包括如下步骤:

[0049]

其中,图3中的s310、s320以及s330分别与图1中的s110、s120以及s130相同,具体请参阅图1及其相关的文字描述,在此不再赘述,而在s330,即对初步处理后的待加工板进行检孔的步骤之后,还包括如下步骤:

[0050]

s340:如果检孔不合格,判断待加工板的检孔次数是否达到设定次数。

[0051]

在本实施例中,当对初步处理后的已钻孔的待加工板进行检孔,并判定该检孔不合格时,进一步判断对该待加工板所进行的检孔次数是否达到设定次数,其中,该设定次数可以为两次或三次等,其通常可为两次,但本申请对此不做限定,其可由用户根据需要进行合理设定。

[0052]

其中,当确定本次检孔不合格,且对待加工板进行的检孔次数已达到设定次数时,执行s350,而当确定本次检孔不合格,但是对待加工板所进行的检孔次数尚未达到设定次数时,则再次重新执行s320以及s330。

[0053]

s350:将待加工板传送到设定位置并报警。

[0054]

在本实施例中,当确定本次对待加工板所进行的检孔不合格,且对该待加工板所进行的检孔次数已达到设定次数时,将该待加工板传送到设定位置,或暂停当前对该待加工板所进行的所有处理操作,并发出报警指示,如发出声光报警指示或通过使相应显示屏播放预设的报警视频等方式来示警,以等待人工查看是否需要对该待加工板做废弃处理或重新初步处理后再次检孔。

[0055]

请参阅图4,图4是本申请钻孔检测方法第四实施例的流程示意图。可以理解的是,

本实施例的钻孔检测方法是图1中钻孔检测方法又一细化实施例的流程示意图,包括如下步骤:

[0056]

其中,图4中的s410、s420以及s430分别与图1中的s110、s120以及s130相同,具体请参阅图1及其相关的文字描述,在此不再赘述,而在s430,即对初步处理后的待加工板进行检孔的步骤之后,还包括如下步骤:

[0057]

s440:如果检孔合格时收板。

[0058]

在本实施例中,当在对初步处理后的待加工板进行的检孔,判定本次检孔合格时,控制相应的传送带进行收板,以将所有合格的待加工板收放到一特定的预设位置。

[0059]

请参阅图5,图5是本申请钻孔检测方法第五实施例的流程示意图。可以理解的是,本实施例的钻孔检测方法是图1中钻孔检测方法又一细化实施例的流程示意图,包括如下步骤:

[0060]

其中,图5中的s510、s550以及s560分别与图1中的s110、s130以及s140相同,具体请参阅图1及其相关的文字描述,在此不再赘述,而在s510之后,s550之前,还包括如下步骤:

[0061]

s520:对已钻孔的待加工板依次进行高压吹气、去毛刺并磨刷处理。

[0062]

在本实施例中,当已做钻孔处理的待加工板被放置于预处理的初始位置时,使用高压气枪对该待加工板之前所钻出的过孔进行高压吹气,以在吹气后进一步去除之前钻孔过程在该过孔中所留下的毛刺,并进行实时磨刷和勘察。

[0063]

s530:对处理后的待加工板进行水洗。

[0064]

在本实施例中,在对已钻孔的待加工板依次进行了高压吹气、去毛刺并磨刷的处理后,进一步地对该待加工板进行水洗,例如,对该待加工板进行加压水洗、超声波水洗以及高压摇摆水。

[0065]

s540:将水洗后的待加工板进行烘干并冷却。

[0066]

在本实施例中,在将已钻孔的待加工板依次进行了高压吹气、去毛刺并磨刷处理后,对又进一步进行了水洗的该待加工板进行烘干,以在该待加工板经过烘干后,进行冷却处理,以便于对该待加工板进一步进行检孔。

[0067]

请参阅图6,图6是本申请钻孔检测方法第六实施例的流程示意图。可以理解的是,本实施例的钻孔检测方法是图1中钻孔检测方法又一细化实施例的流程示意图,包括如下步骤:

[0068]

其中,图6中的s610和s620分别与图1中的s110和s120相同,具体请参阅图1及其相关的文字描述,在此不再赘述,而在s620,即对已钻孔的待加工板进行初步处理的步骤之后,还包括如下步骤:

[0069]

s630:检测已钻孔的待加工板是否存在多孔、漏孔、移位、错钻、未透、孔塞以及披锋中的任一种或多种情况。

[0070]

在本实施例中,在将已钻孔的待加工板做初步处理后,检测该待加工板是否存在有多孔、漏孔、钻孔位置移位而未出现在预设位置、错钻、未穿透待加工板、孔塞以及披锋等问题中的任一种或多种情况。

[0071]

s640:如果存在多孔、漏孔、移位、错钻、未透、孔塞以及披锋中的任一种或多种情况,则确定该检孔不合格,通过传送带将待加工板传送回初始位置。

[0072]

在本实施例中,当检测到已做初步处理的已钻孔的待加工板存在有多孔、漏孔、移位、错钻、未透、孔塞以及披锋中的任一种或多种情况时,则确定本次进行的检孔不合格,并控制相应的传送带按预设轨迹运转,以将放置于该传送带上的该待加工板传送回预处理的初始位置,并再次重新执行s620以及s630。

[0073]

在一个具体的实施例中,首先获取到已做钻孔处理的待加工板,以将该待加工板放置于预处理的初始位置,并进一步地依次对该待加工板进行高压吹气、再次高压吹气、去毛刺并磨刷、再次去毛刺并磨刷、加压水洗、再次加压水洗、超声波水洗、高压摇摆水洗、再次高压摇摆水洗、烘干并冷却处理,以在经过了上述的初步处理之后,再对该待加工板进行检孔,以检测该待加工板是否存在有多孔、漏孔、移位、错钻、未透、孔塞以及披锋等问题中的任一种或多种情况,并在当前所进行的检孔,判定本次检孔不合格时,即确定该待加工板存在有多孔、漏孔、移位、错钻、未透、孔塞以及披锋等问题中的任一种或多种情况时,控制相应的传送带按预设轨迹运转,以将放置于该传送带上的该待加工板传送回初始位置,并重新对该待加工板做初步处理后,再次进行检孔。

[0074]

基于总的发明构思,本申请还提供了一种钻孔检测系统,请参阅图7,图7是本申请钻孔检测系统第一实施例的结构示意图。其中,该钻孔检测系统70包括传送带710、初步处理结构720、检孔装置730以及控制器740。

[0075]

在本实施例中,传送带710用于放置已做钻孔处理的待加工板,并将该待加工板传送到预处理的初始位置;初步处理机构720耦接传送带710,以用于对该待加工板进行初步处理,如依次对该待加工板进行高压吹气,并进一步去除本次钻孔过程中所留下的毛刺,且对该去毛刺的过程进行实时磨刷和勘察,以依次进行加压水洗、超声波水洗和高压摇摆水洗,并在对该待加工板进行的水洗结束后,烘干并进一步冷却,以等待检孔;检孔装置730耦接初步处理结构720,用于对经过初步处理后的已钻孔的待加工板进行检孔,以检测该待加工板是否存在有多孔、漏孔、移位、错钻、未透、孔塞以及披锋等问题中的任一种或多种情况;控制器740耦接检孔装置730,以用于在确定当前所进行的检孔不合格时,控制传送带710按预设轨迹运转,以将放置于该传送带710上的该待加工板传送回初始位置,以能够重新对该待加工板进行初步处理后,再次检孔。

[0076]

请参阅图8,图8是本申请钻孔检测系统第二实施例的结构示意图。本实施例与本申请图8中提供的钻孔检测系统第一实施例的区别在于,该钻孔检测系统70进一步包括报警装置750,其中,该报警装置750耦接控制器740。

[0077]

在本实施例中,控制器740还用于当检孔装置730对初步处理后的待加工板进行的检孔,判定本次检孔合格时,控制传送带710进行收板,以将所有合格的待加工板收放到一特定的预设位置,而在检孔装置730对待加工板的检孔次数达到设定次数且最近一次检孔不合格时,控制传送带710将该待加工板传送到设定位置,并向报警装置750发送报警指令,其中,该报警装置750可以是蜂鸣器、指示灯以及显示屏等能够发出报警指示的任一装置中的一种,以用于在接收到控制器740发送的报警指令时,发出报警指示,以示警并等待人工查看是否需要将该待加工板做废弃处理或重新进行初步处理后再次检孔。

[0078]

区别于现有技术的情况,本申请中的钻孔检测方法包括:获取到已钻孔的待加工板,并将已钻孔的待加工板置于初始位置;对已钻孔的待加工板进行初步处理;对初步处理后的待加工板进行检孔;如果检孔不合格,通过传送带将待加工板传送回初始位置,并重新

执行对已钻孔的待加工板进行初步处理,并对初步处理后的待加工板进行检孔的步骤。通过上述方式,本申请能够将对待加工板的钻孔、初步处理以及检孔的工艺过程集中到一个设备上,并在当前检孔不合格时,再次重新对待加工板进行初步处理并检孔,从而极大的提高了检孔的一次合格率,且避免了大量的待加工板以及人力资源的浪费,并有效地提高了经济效益。

[0079]

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1