一种PCBA生产管理工艺的制作方法

一种pcba生产管理工艺

技术领域

[0001]

本发明涉及pcba(printed circuit boardassembly,印刷电路板装配)生产技术领域,特别涉及一种pcba生产管理工艺。

背景技术:

[0002]

由于以手机为代表的移动终端电子产品兴起,此类电子产品对拍照,指纹识别,人脸识别等各种光学类电子元件要求越来越高。为实现更好的光学效果,led/sensor(激光对焦元件产品)/ir灯等电子元件需要达到匹配的高度以实现最佳的功能。现有电子元件规格受规格限制难以适配手机产品中多样的堆叠需求,同时电子元件的外形单一(矩形),难以匹配结构对外形的多样需求。且现有生产对于电子元件及pcb(printed circuit board,印刷电路板)板尺寸控制效率低,人工劳动强度大。

技术实现要素:

[0003]

本发明提供了一种pcba生产管理工艺,其目的是为了解决背景技术中现有电子元件规格受规格限制难以适配手机产品中多样的堆叠需求,难以匹配结构对外形的多样需求,现有生产对于电子元件及pcb板尺寸控制效率低,人工劳动强度大的问题。

[0004]

为了达到上述目的,本发明的实施例提供的一种pcba生产管理工艺,包括如下步骤:

[0005]

步骤s1、获取客户端产品尺寸及外形要求,对pcb板厚度控制及电子元件设计进行计算建模;具体包括pcba结构,所述pcba结构包括主板、垫高板及电子元件,所述垫高板通过锡膏固定连接在所述主板上,所述电子元件通过固定于所述垫高板上的方式与所述主板连接;

[0006]

步骤s2、通过精确计算及科学管理,设计并实现pcb制造阶段工艺及参数,生产出厚度规格合格的pcb板;

[0007]

步骤s3、通过精确计算及科学管理,设计并实现装配贴件阶段工艺及参数,通过包括严控钢网开口,印刷机参数及指定锡膏物料的方式,实现精控锡膏厚度,最终实现成品pcba厚度及外形要求。

[0008]

优选地,所述步骤s2具体包括如下步骤:

[0009]

步骤s21、输入客户端尺寸及外形要求,获取pcb板厚度尺寸及形状;

[0010]

步骤s22、将计算模型得到的数据传输到pcb板制造控制端;

[0011]

步骤s23、所述pcb板制造控制端对应控制pcb板制造设备,生产出厚度规格合格的pcb板;

[0012]

优选地,所述步骤s3具体包括如下步骤:

[0013]

步骤s31、输入客户端尺寸及外形要求,获取pcb板上电子元件设计方案;

[0014]

步骤s32、将计算模型得到的数据传输到装配贴件制造端;

[0015]

步骤s33、所述装配贴件制造端对应控制装配贴件制造设备,生产出贴件规格合格

的pcba板。

[0016]

优选地,所述步骤s22中,所述pcb板制造依次包括如下工艺步骤:开料、钻孔、电镀、干膜、蚀刻、阻焊、表面处理、铣板、电测及包装,所述pcb板制造控制端包括对应控制pcb板制造设备工艺参数的原料控制端、钻孔深度控制端、电镀厚度控制端、干膜厚度控制端及表面处理控制端。

[0017]

优选地,所述步骤s32中,所述装配贴件制造依次包括如下工艺步骤:锡膏印刷、spi检查、器件贴装、切割分板及测试包装,所述装配贴件制造端包括对应控制装配贴件制造设备工艺参数的锡膏印刷厚度控制端及器件贴装控制端。

[0018]

优选地,所述锡膏印刷厚度控制端包括对应控制装配贴件制造设备工艺参数的钢网开口控制,印刷机参数控制及指定锡膏物料控制。

[0019]

优选地,所述步骤s1中,对pcb板厚度控制及电子元件设计进行计算建模具体为:

[0020]

步骤s11、建立pcb板尺寸规格数据库、垫高板pcba组件尺寸规格数据库及垫高板形状组合模块数据库;

[0021]

步骤s12、建立客户端产品尺寸及外形要求输入模板,包括整体pcba板厚度输入、电子元件种类、位置要求及厚度输入;

[0022]

步骤s13、根据电子元件种类、厚度,整体pcba板厚度,以及垫高板形状组合模块数据库,建立垫高板组合形状设计模块;

[0023]

步骤s14、建立pcb板各项参数计算公式,结合步骤s11中pcb板尺寸规格数据库提供的pcb板基板尺寸规格、电镀厚度规格、干膜尺寸厚度规格及表面处理规格,获得包括pcb板尺寸厚度、电镀厚度、干膜尺寸厚度及表面处理的参数;

[0024]

步骤s15、建立pcba板各项参数计算公式,结合步骤s11中垫高板pcba组件尺寸规格数据库提供的pcba组件尺寸规格,获得包括锡膏印刷厚度的参数。

[0025]

优选地,还包括步骤s4、自动检测设备实现自动检测功能,所述自动检测设备对所述pcb制造阶段及所述装配贴件进行外形及尺寸测量。

[0026]

采用本发明能达到的技术效果有:本发明通过调节pcb部分厚度及根据产品外形要求制作出成品pcba组件,二次smt或组装后实现客户端多样需求;采用自动化控制生产,对于电子元件及pcb板尺寸控制效率高,人工劳动强度低。

附图说明

[0027]

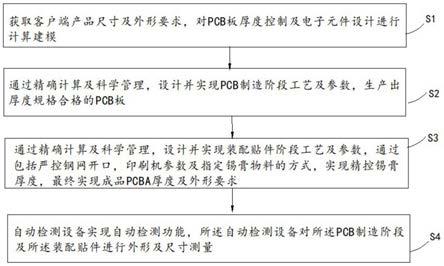

图1为本发明的一种pcba生产管理工艺的工作流程图

[0028]

图2为本发明的一种pcba生产管理工艺的pcba生产的工作流程图;

[0029]

图3为本发明的一种pcba生产管理工艺的pcba结构的示意图;

[0030]

图4为本发明的一种pcba生产管理工艺的pcba结构的尺寸改进前的结构示意图;

[0031]

图5为本发明的一种pcba生产管理工艺的pcba结构的另一较佳实施例的示意图;

[0032]

图6为本发明的一种pcba生产管理工艺的pcba外形改进前的结构示意图。

具体实施方式

[0033]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0034]

本发明针对现有的问题,提供了一种pcba生产管理工艺,如图1所示,包括如下步骤:

[0035]

步骤s1、获取客户端产品尺寸及外形要求,对pcb板厚度控制及电子元件设计进行计算建模;所述客户端产品具体包括pcba结构。

[0036]

所述pcba结构包括主板1、垫高板2、电子元件3及盖板4。所述垫高板2通过锡膏固定连接在所述主板1上,所述电子元件3通过固定于所述垫高板2上的方式与所述主板1连接。所述垫高板2及所述电子元件3均设于所述主板1及所述盖板4之间。

[0037]

在客户端产品尺寸方面,所述垫高板2的厚度为所述主板1与所述盖板4的间距减去电子元件3的厚度,再减去电子元件3与盖板4间隙,再减去锡膏厚度的厚度。

[0038]

在客户端产品外形要求方面,所述主板1包括垫高板pin脚连接点,所述垫高板2包括分别设于所述垫高板两侧的垫高板pin脚及电子元件pin脚连接点,所述电子元件包括电子元件pin脚,所述垫高板pin脚的位置与所述垫高板pin脚连接点的位置对应设置,所述电子元件pin脚的位置与所述电子元件pin脚连接点的位置对应设置。

[0039]

所述pcba结构另一典型实施例中,所述主板1包括主板孔10。所述主板孔10与所述电子元件3的位置固定,所述垫高板2外形尺寸能完全覆盖所述主板孔10与所述电子元件3。

[0040]

所述垫高板2与所述电子元件3的形状不同。

[0041]

步骤s2、通过精确计算及科学管理,设计并实现pcb制造阶段工艺及参数,生产出厚度规格合格的pcb板;

[0042]

步骤s3、通过精确计算及科学管理,设计并实现装配贴件阶段工艺及参数,通过包括严控钢网开口,印刷机参数及指定锡膏物料的方式,实现精控锡膏厚度,最终实现成品pcba厚度及外形要求;

[0043]

步骤s4、自动检测设备实现自动检测功能,所述自动检测设备对所述pcb制造阶段及所述装配贴件进行外形及尺寸测量。

[0044]

所述步骤s1中,对pcb板厚度控制及电子元件设计进行计算建模具体为:

[0045]

步骤s11、建立pcb板尺寸规格数据库、垫高板pcba组件尺寸规格数据库及垫高板形状组合模块数据库。

[0046]

步骤s12、建立客户端产品尺寸及外形要求输入模板,包括整体pcba板厚度输入、电子元件种类、位置要求及厚度输入;

[0047]

步骤s13、根据电子元件种类、厚度,整体pcba板厚度,以及垫高板形状组合模块数据库,建立垫高板组合形状设计模块;

[0048]

步骤s14、建立pcb板各项参数计算公式,结合步骤s11中pcb板尺寸规格数据库提供的pcb板基板尺寸规格、电镀厚度规格、干膜尺寸厚度规格及表面处理规格,获得包括pcb板尺寸厚度、电镀厚度、干膜尺寸厚度及表面处理的参数;

[0049]

步骤s15、建立pcba板各项参数计算公式,结合步骤s11中垫高板pcba组件尺寸规格数据库提供的pcba组件尺寸规格,获得包括锡膏印刷厚度的参数。

[0050]

所述步骤s2具体包括如下步骤:

[0051]

步骤s21、输入客户端尺寸及外形要求,获取pcb板厚度尺寸及形状;

[0052]

步骤s22、将计算模型得到的数据传输到pcb板制造控制端;

[0053]

步骤s23、所述pcb板制造控制端对应控制pcb板制造设备,生产出厚度规格合格的

pcb板;

[0054]

所述步骤s3具体包括如下步骤:

[0055]

步骤s31、输入客户端尺寸及外形要求,获取pcb板上电子元件设计方案;

[0056]

步骤s32、将计算模型得到的数据传输到装配贴件制造端;

[0057]

步骤s33、所述装配贴件制造端对应控制装配贴件制造设备,生产出贴件规格合格的pcba板。

[0058]

如图2所示,所述pcb板制造依次包括如下工艺步骤:开料、钻孔、电镀、干膜、蚀刻、阻焊、表面处理、铣板、电测及包装,所述pcb板制造控制端包括对应控制pcb板制造设备工艺参数的原料控制端、钻孔深度控制端、电镀厚度控制端、干膜厚度控制端及表面处理控制端。

[0059]

pcb制造阶段:通过提高工厂提升工艺能力及过程管控,生产出厚度规格合格的pcb板,规格对比如表一:

[0060]

表一:垫高板pcb厚度规格单位(mm)

[0061]

pcb厚度区间普通pcb产品厚度垫高板pcb厚度0~0.80

±

0.10

±

0.050.81~1.80

±

10%

±

0.071.81~2.65

±

10%

±

0.082.66~3.65

±

10%

±

0.103.66~6.50

±

10%

±

0.12

[0062]

所述步骤s32中,所述装配贴件制造依次包括如下工艺步骤:锡膏印刷、spi(锡膏检查,solderpaste inspection,spi)检查、器件贴装、切割分板及测试包装,所述装配贴件制造端包括对应控制装配贴件制造设备工艺参数的锡膏印刷厚度控制端及器件贴装控制端。

[0063]

所述锡膏印刷厚度控制端包括对应控制装配贴件制造设备工艺参数的钢网开口控制,印刷机参数控制及指定锡膏物料控制。

[0064]

装配贴件阶段:

[0065]

通过严控钢网开口,印刷机参数及指定锡膏物料等方式,实现精控锡膏厚度,避免因锡膏不匀影响垫高板成品厚度。形成ic(integrated circuit,集成电路)级规格成品组件产品(尺寸+/-0.075mm,厚度规格+/-0.10mm),如表二表二:垫高板pcba组件厚度规格单位(mm)

[0066][0067]

采用本发明所提供的一种pcba生产管理工艺,其技术优点体现如下:

[0068]

本发明通过调节pcb部分厚度及根据产品外形要求制作出成品pcba组件,二次smt

(表面组装技术,surface mounted technology)或组装后实现客户端多样需求;将pcb加入垫高板及电子元件形成pcba产品,满足已匹配客户端产品对电子元件厚度多样,外形多变的需求,包括电子元件引脚位置变化多样,电子元件外形不能覆盖的主板孔,而通过垫高板覆盖住pcb板上的主板孔,以及电子元件与垫高板外形不同,实现pcba的外形多变,最终实现终端产品(手机/pad)拍照效果更好,指纹/人脸识别解锁更灵敏,信号更好等。如图3及图4所示,使用pcba产品后,led信号源更贴近壳体,信号强度更大,更灵敏。如图5及图6所示,使用pcba产品后匹配外形多变,产品可靠性更好。

[0069]

采用自动化控制生产,对于电子元件及pcb板尺寸控制效率高,尺寸控制效果好,人工劳动强度低。包装成品同ic来料产品规格基本一致,终端组装工厂可实现pcba产品与ic器件同时组装或打件,从而实现电子元件厚度、外形改变及pin脚(引脚)变更。该工艺的特点在于,通过从开料源头开始,进行精确计算加科学管理,收严管控及监控生产出pcba组件产品,最终实现成品pcba完成led/sensor/ir等电子元件无法实现厚度及外形多变的不足,从而满足手机/pad(平板)类产品功能需求。

[0070]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1