一种MiniLED基板的制作方法

一种miniled基板

技术领域

[0001]

本实用新型涉及半导体焊接的技术领域,尤其是涉及一种miniled基板。

背景技术:

[0002]

电路板的名称有:陶瓷电路板,氧化铝陶瓷电路板,氮化铝陶瓷电路板,线路板,pcb板,铝基板,高频板,厚铜板,阻抗板,pcb,超薄线路板,超薄电路板,印刷(铜刻蚀技术)电路板等。电路板使电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用。电路板可称为印刷线路板或印刷电路板。miniled采用led芯片尺寸为微米等级,每张mini-led电路板上通常会有数千个芯片,上万个焊点。如此巨量的焊点,给芯片的封装带来了很大的难度。

[0003]

现有的可参考申请公布号为:cn109729643a的中国发明专利,其公开了一种微小焊盘的万用实验电路板:由电路基板、小焊盘、焊盘间隙组成,在电路基板上均匀布置有多个小焊盘,小焊盘之有焊盘间隙;小焊盘可以为正方形焊盘,单个焊盘的面积小于0.16平方毫米。

[0004]

现有的电路板的焊盘结构一般都是直接采用圆孔状焊盘,或如上述对比文件所述正方向焊盘,但miniled对工艺的要求达到了极致,mini-led的焊盘更小、钢网更薄,采用传统的圆孔或方孔焊盘焊接时,回流焊时锡膏与焊盘接触易产生不良,从而导致miniled与焊盘焊接不良,影响焊接品质。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的是提供一种miniled基板,能使锡膏经过回流焊与焊盘紧密接触,从而改善焊盘和miniled焊接不良的问题。

[0006]

本实用新型的上述发明目的是通过以下技术方案得以实现的:

[0007]

一种miniled基板,包括基板,所述基板上布设有多个焊接区,所述焊接区均包括多个能够分别插设待焊led各管脚的焊盘,所述焊盘为开设于基板的沉槽,所述沉槽的下端孔径小于沉槽上端孔径。

[0008]

通过采用上述技术方案,使用时,可以将led的各管脚分别插设于焊接区的各焊盘沉槽内进行焊接,由于通过把焊盘的沉槽形状改为下端孔径小于上端孔径的沉槽,在锡膏经过回流焊时更容易从沉槽的侧壁流动融满整个焊盘沉槽区域,使锡膏与焊盘紧密接触,从而提升miniled与焊盘的焊接良率。

[0009]

本实用新型在一较佳示例中可以进一步配置为:所述沉槽截面呈倒梯形结构。

[0010]

通过采用上述技术方案,采用的截面呈倒梯形的沉槽作为焊盘,能够使锡膏经过回流焊时更容易从沉槽的倾斜侧壁流动融满整个焊盘沉槽区域,保证锡膏与焊盘紧密接触。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述沉槽的倒梯形底角的角度大于120。

[0012]

通过采用上述技术方案,避免沉槽的侧壁倾斜度较低,便于焊锡的回流填充。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述沉槽的底面呈矩形,沉槽的相对两侧壁均竖直设置,且沉槽的两端壁均由上至下趋向相互靠近方向倾斜设置。

[0014]

本实用新型在一较佳示例中可以进一步配置为:所述沉槽的长度方向与待焊led的长度方向相同。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述基板的表面设置有电镀铜层,所述电镀铜层的表面覆盖有掩膜层,所述沉槽上端延伸出电镀铜层以及掩膜层。

[0016]

通过采用上述技术方案,通过采用的掩膜层能够对基板进保护,防止电镀铜层氧化,且避免焊点桥连。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述基板为绝缘板材。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述焊盘呈倒锥状孔状结构。

[0019]

通过采用上述技术方案,采用的倒锥形状结构作为沉槽,一方面能够使锡膏经过回流焊时更容易从沉槽的倾斜侧壁流动融满整个焊盘沉槽区域,另一方面加工简单。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述沉槽的倒锥状孔的锥角大于60

°

。

[0021]

本实用新型在一较佳示例中可以进一步配置为:所述基板上均匀设置有多排焊接组,各排焊接组均包括多个长度方向与待焊led长度方向相同的焊接区,相邻所述焊接区的距离大于或等于待焊led的长度,且各排焊接组之间的距离大于或等于待焊led的宽度。

[0022]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0023]

1.使用时,可以将led的各管脚分别插设于焊接区的各焊盘沉槽内进行焊接,由于通过把焊盘的沉槽形状改为下端孔径小于上端孔径的沉槽,在锡膏经过回流焊时更容易从沉槽的侧壁流动融满整个焊盘沉槽区域,使锡膏与焊盘紧密接触,从而提升miniled与焊盘的焊接良率;

[0024]

2.采用的截面呈倒梯形的沉槽作为焊盘,能够使锡膏经过回流焊时更容易从沉槽的倾斜侧壁流动融满整个焊盘沉槽区域,保证锡膏与焊盘紧密接触。

附图说明

[0025]

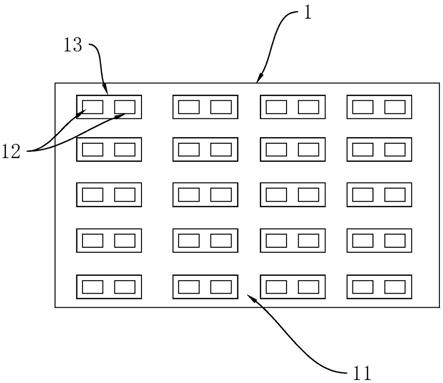

图1是本实用新型的具有倒梯形焊盘基板的结构示意图。

[0026]

图2是本实用新型的具有倒梯形焊盘基板的剖面结构示意图。

[0027]

图3是本实用新型的具有锥孔状焊盘基板的结构示意图。

[0028]

图4是本实用新型的具有锥孔状焊盘基板的剖面结构示意图。

[0029]

图中,1、基板;11、焊接区;12、焊盘;13、焊接组;2、电镀铜层;3、掩膜层。

具体实施方式

[0030]

以下结合附图对本实用新型作进一步详细说明。

[0031]

实施例一:参照图1和图2,为本实用新型公开的一种miniled基板,包括基板1,基板1采用绝缘板材,可采用例如陶瓷基板1、pcb板的绝缘材质板材。基板1的表面设置有电镀铜层2,电镀铜层2的表面覆盖有掩膜层3。

[0032]

基板1的表面布设有多个焊接区11,各焊接区11均包括两焊盘12,待焊接led的两

管脚能够分别插设于两焊盘12内,各焊盘12均为开设于基板1的沉槽,沉槽上端延伸出电镀铜层2以及掩膜层3,并能够使电镀铜层2铜板裸露。沉槽的下端孔径小于沉槽上端孔径,本实施例中焊盘12的截面呈倒梯形结构,沉槽的底面呈矩形,沉槽的相对两侧壁均竖直设置,沉槽的相对两端壁均由上至下趋向相互靠近方向倾斜设置,沉槽的长度均与且沉槽的倒梯形底角的角度大于120。较佳为145

°

,其次,沉槽的长度方向与待焊led的长度方向相同。

[0033]

本实施例的实施原理为:通过把焊盘12的沉槽形状改为下端孔径小于上端孔径的沉槽,如采用的截面呈倒梯形的沉槽作为焊盘12,能够使锡膏经过回流焊时更容易从沉槽的倾斜侧壁流动融满整个焊盘12沉槽区域,使锡膏与焊盘12紧密接触,从而提升miniled与焊盘12的焊接良率。

[0034]

实施例二:参照图3和图4,与实施例一的差别在于:沉槽的截面呈倒锥状孔状结构,且倒锥状孔的锥角大于60

°

。

[0035]

本实施例的实施原理为:通过把焊盘12的沉槽形状改为锥状孔状结构,能够使锡膏经过回流焊时更容易从沉槽的倾斜侧壁流动融满整个焊盘12沉槽区域,使锡膏与焊盘12紧密接触,从而提升miniled与焊盘12的焊接良率,且由于锥状孔结构简单,因此加工方便。

[0036]

实施例三:回看图1,实施例一的差别在于:基板1的表面均匀设置有多排焊接组13,各排焊接组13均包括多个焊接区11,多个焊接区11的长度方向均与待焊接led的长度方向相同,相邻焊接区11之间的距离大于或等于待焊接led的长度,且相邻两排焊接组13之间的距离大于或等于待焊led的宽度。

[0037]

本实施例的实施原理为:通过设置的多排焊接组13以及焊接区11之间的距离能够保证种miniled的焊接,避免相邻miniled的干涉。

[0038]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1