高散热效率风冷式铝基线路板的制作方法

[0001]

本申请涉及铝基线路板技术领域,具体涉及一种高散热效率风冷式铝基线路板。

背景技术:

[0002]

铝基线路板具有良好的导热、电气绝缘性和机械加工性能,在电子、通信、电源、汽车、马达等工业领域越来越多的应用。但是,目前铝基线路板的布线密度越来越高,特别是在密集区域上焊接有高功率元器件,传统设计的铝基线路板散热效率已不能满足要求,热量无法及时有效散发出去,导致部分电子组件加速老化甚至损坏,虽然有些铝基线路板上安装散热片,但此方式结构复杂、增加了成本,且散热片不能快速地热量带走,因此,亟需对现有铝基线路板做进一步改善。

技术实现要素:

[0003]

本申请为了解决铝基线路板散热性能差的技术问题,提供一种高散热效率风冷式铝基线路板。

[0004]

本申请采用以下技术方案:高散热效率风冷式铝基线路板,包括由上至下依次层叠设置的导电铜层、导热绝缘层、散热铝层,所述散热铝层下表面上开设有多条向内凹陷的导流通槽,所述散热铝层下侧设置有散热风扇。

[0005]

如上所述的高散热效率风冷式铝基线路板,所述导流通槽的宽度与深度相等。

[0006]

如上所述的高散热效率风冷式铝基线路板,多条所述导流通槽为互相平行、截面为矩形的通槽,且两相邻所述导流通槽间的距离与所述导流通槽的宽度相等。

[0007]

如上所述的高散热效率风冷式铝基线路板,所述导流通槽的深度为所述散热铝层厚度的一半。

[0008]

如上所述的高散热效率风冷式铝基线路板,所述散热铝层厚度为3.0-3.5mm。

[0009]

如上所述的高散热效率风冷式铝基线路板,所述散热铝层厚度为3.2mm,所述导流通槽的深度和宽度均为1.6mm。

[0010]

如上所述的高散热效率风冷式铝基线路板,所述导流通槽是采用cnc上的铝基板专用铣刀沿所述散热铝层边长方向加工而成。

[0011]

如上所述的高散热效率风冷式铝基线路板,所述散热风扇的尺寸与所述散热铝层尺寸相适配,所述散热风扇用于抽风以使多条所述导流通槽内形成负压。

[0012]

如上所述的高散热效率风冷式铝基线路板,所述散热风扇通过导热硅胶固定在所述散热铝层上。

[0013]

如上所述的高散热效率风冷式铝基线路板,所述散热风扇与所述散热铝层之间设有定位机构,所述定位机构包括开设于所述散热铝层与所述散热风扇相对面上的定位槽,以及设于所述散热风扇上并与所述定位槽相适配的定位件。

[0014]

与现有技术相比,本申请的有益效果如下:

[0015]

本申请高散热效率风冷式铝基线路板,包括由上至下依次层叠设置的导电铜层、

导热绝缘层、散热铝层,通过在散热铝层上开设有多条向内凹陷的导流通槽,增加了散热铝层的散热面积,并且在散热铝层上还设置有散热风扇,可将导流通槽内的空气抽走以快速驱散热量,增加通气流通达到辅助快速散热作用,本申请结构简单,且可提升铝基线路板的散热效率。

附图说明

[0016]

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

[0017]

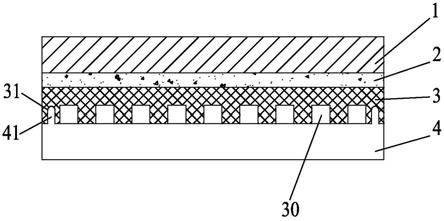

图1是本申请高散热效率风冷式铝基线路板的结构示意图。

[0018]

图2是图1仰视图。

具体实施方式

[0019]

请参阅图1-2,高散热效率风冷式铝基线路板,包括由上至下依次层叠设置的导电铜层1、导热绝缘层2、散热铝层3,所述散热铝层3下表面上开设有多条向内凹陷的导流通槽30,所述散热铝层3下侧设置有散热风扇4。

[0020]

本申请高散热效率风冷式铝基线路板,包括由上至下依次层叠设置的导电铜层1、导热绝缘层2、散热铝层3,相较现有外加散热片,本申请通过在散热铝层3上开设有多条向内凹陷的导流通槽30,增加了散热铝层3的散热面积,并且在散热铝层3上还设置有散热风扇4,可将导流通槽30内的空气抽走以快速驱散热量,增加通气流通达到辅助快速散热作用,本申请结构简单,且可提升铝基线路板的散热效率。

[0021]

多条所述导流通槽30为互相平行、截面为矩形的通槽,且两相邻所述导流通槽30间的距离与所述导流通槽30的宽度相等。通过在散热铝层3上设置多条互相平行且形状为矩形的导流通槽30,且相邻导流通槽30间的距离等于导流通槽30的宽度,可使得散热铝层3平均散热,增加了一倍的散热面积,使其散热效率得到最大化的体现。

[0022]

所述导流通槽30的深度为所述散热铝层3厚度的一半。此设计优点在于使散热铝层3任何一个位置到散热表面的距离都不大于散热铝层3厚度的1/2,使其散热效率得到最大化的体现。同时也可保持散热铝层3原有的散热铝层3的韧性和硬度,导流通槽30的深度大于散热铝层3厚度的一半时,会导致散热铝层3脆性增大,影响产品性能,导流通槽30的深度小于散热铝层3厚度的一半时,散热面积变小,影响散热效果。

[0023]

所述散热铝层3厚度为3.0-3.5mm。所述散热铝层3材料为纯铝制造,优点是导热性能优异,另外质地较软,易于进行机械加工形成导流通槽30。

[0024]

所述散热铝层厚度为3.2mm,所述导流通槽的深度和宽度均为1.6mm,相邻导流通槽间的间距为1.6mm。通过此设计使得散热铝层散热均匀,散热面积增加一倍,加工后还能保持产品硬度。

[0025]

所述导流通槽30的宽度与深度相等。通过此设计使得散热铝层3的散热面积增大了一倍,可提高散热效果。

[0026]

所述导流通槽30是采用cnc上的铝基板专用铣刀沿所述散热铝层3边长方向加工而成。所述散热铝层3经采用直径的铝基板专用铣刀进行cnc成型,沿边长方向铣出条型的散热导流槽,所述导流通槽30长度与铝基板其中一边长度一致,宽度、深度与铣刀直

径一致。

[0027]

所述散热风扇4的尺寸与所述散热铝层3尺寸相适配,所述散热风扇4用于抽风以使多条所述导流通槽30内形成负压。设置散热风扇4的尺寸与所述散热铝层3尺寸相适配目的是,可对散热铝层3进行全方位散热,通过散热风扇4将导流通槽30内的空气抽走,带走散热铝层3的热量,此时导流通槽30内形成负压,气流从导流通槽30两侧继续补气(图2箭头所指方向),散热风扇4用于辅助快速导热作用,能增强铝基线路板的散热效果。

[0028]

所述散热风扇4通过导热硅胶固定在所述散热铝层3上。通过导热硅胶将散热风扇4固定在散热铝层3上,导热硅胶具有超高粘结性能和超强的导热效果。

[0029]

所述散热风扇4与所述散热铝层3之间设有定位机构,所述定位机构包括开设于所述散热铝层3与所述散热风扇4相对面上的定位槽31,以及设于所述散热风扇4上并与所述定位槽31相适配的定位件41。通过定位机构可实现快速定位,提高封装效率,同时可将散热风扇4稳固定位在散热铝层3,防止移位或脱落,优选定位件为螺栓或螺丝。

[0030]

本申请高散热效率风冷式铝基线路板,包括由上至下依次层叠设置的导电铜层1、导热绝缘层2、散热铝层3,通过在散热铝层3上开设有多条向内凹陷的导流通槽30,增加了散热铝层3的散热面积,并且在散热铝层3上还设置有散热风扇4,可将导流通槽30内的空气抽走以快速驱散热量,增加通气流通达到辅助快速散热作用,本申请结构简单,且可提升铝基线路板的散热效率。

[0031]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1