一种服饰用低压柔软防水透湿电热膜的制作方法

1.本实用新型涉及电热膜技术领域,特别是涉及一种服饰用低压柔软防水透湿电热膜。

背景技术:

2.目前市场上的服饰用电热膜均采用在电热膜正反面封装防水膜的方法实现防水防漏电的要求。然而,经过封装后的成品电热膜存在透气性差、不透湿的缺点。人体时刻不停的散发着潜汗,且在走路运动时出汗更多,若不能及时散发出去就容易导致憋闷感,长时间的湿热环境还易滋生细菌,引发皮肤过敏。因此,服饰用电热膜不仅要满足良好的电热性能,还要具备透湿气、防水耐水洗、柔性和低压安全的特点。适用于服饰领域的低压柔性防水透湿电热膜成为亟待开发的产品。

3.现有技术中,有的保暖透湿型电发热织物为了获得透湿的效果,选用中空涤纶纤维、竹炭纱和金属丝织成组织结构紧密的平纹组织形成电发热织物。采用中空涤纶纤维中包含的静止空气,起到保暖和透湿的效果。采用编织方法制备的电热织物,存在电发热均匀性差,电发热温度低、使用耐久性差的缺点。

4.现有技术中对电热膜进行防水封装时,电热膜的正反面均采用满底防水膜全面封装的方法,虽实现了防水防漏电的效果,但完全不透湿、不透气,憋闷感严重。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种服饰用低压柔软防水透湿电热膜,能够有效解决电热膜透气性差和不透湿的问题。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种服饰用低压柔软防水透湿电热膜,包括第一面料层、第二面料层、第一高分子功能膜层和第二高分子功能膜层;所述第一高分子功能膜层贴敷在所述第一面料层的反面,所述第二高分子功能膜层贴敷在所述第二面料层的反面,所述第一高分子功能膜层的外表面印刷有导电碳油墨层;所述导电碳油墨层和第二高分子功能膜层之间贴敷有导电载流体层,所述导电载流体沿着所述导电碳油墨层的外表面电发热电路的边沿线处印制;所述第二高分子功能膜层的外表面边沿线涂覆有硅胶层,所述第二高分子功能膜层通过所述硅胶层和所述导电碳油墨层贴合。

7.所述第一面料层为梭织面料层。

8.所述第二面料层为针织面料或无纺布面料层。

9.所述第一高分子功能膜层和第二高分子功能膜层均为tpu膜层或ptfe膜层。

10.所述导电碳油墨层由复合材料石墨烯/碳纳米管制成。

11.所述导电碳油墨层上设置有镂空异形面状电发热电路图案,所述镂空异形面状电发热电路图案中的镂空部分为导汗通道。

12.所述导电碳油墨层的镂空异形面状电发热电路图案与所述第一高分子功能膜层和第二高分子功能膜层的形状一致。

13.所述第一面料层、第二面料层、第一高分子功能膜层、第二高分子功能膜层、导电碳油墨层、硅胶层和导电载流体层采用面

‑

面贴合工艺热压加工成型。

14.有益效果

15.由于采用了上述的技术方案,本实用新型与现有技术相比,具有以下的优点和积极效果:本实用新型将导电碳油墨采用丝网印刷法印制镂空异形面状电发热电路图案,然后对电发热电路图案部分进行防水封装,且封装膜图案与面状电发热电路图案完全一致,由此形成了镂空部位,即为导汗通道,故透湿性好,避免了穿着时的憋闷感;本实用新型采用硅胶压胶的方法对电热膜进行封装,防止在水洗或遇水时,水分从贴合边沿处渗透进入电热膜内部,提升了电热膜的耐水洗性和耐用性,保证了电热膜的防水防漏电的安全要求;本实用新型的电热膜具有电阻率低,适用于低压5v供电条件,具备发热面均匀、电热转化效率果高、发射远红外健康理疗光波、安全环保等优点。

附图说明

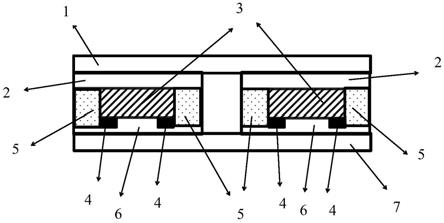

16.图1是本实用新型实施方式中电热膜的剖面结构示意图;

17.图2是本实用新型实施方式的一种镂空异形面状电发热电路图案示意图;

18.图3是本实用新型实施方式的另一种镂空异形面状电发热电路图案示意图。

具体实施方式

19.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

20.本实用新型的实施方式涉及一种服饰用低压柔软防水透湿电热膜,如图1所示,包括第一结构层1、第二结构层2、第三结构层3、第四结构层4、第五结构层5、第六结构层 6和第七结构层7;所述第二结构层2贴敷在所述第一结构层1的反面,所述第三结构层3 印刷在所述第二结构层2的外表面,所述第三结构层3和第六结构层6之间贴敷有第四结构层4,所述第四结构层4距离第三结构层3边沿线3mm并沿着第三结构层3外表面的电发热电路的边沿线印制或粘贴,所述第五结构层5涂覆在所述第六结构层6外表面的边沿线处,经过热压加工,所述第五结构层5可以把第二结构层2、第三结构层3、第六结构层6牢固粘贴在一起,所述第六结构层6贴敷在所述第七结构层7的反面;所述第一结构层1、第二结构层2、第三结构层3、第四结构层4、第五结构层5、第六结构层6和第七结构层7通过面

‑

面贴合工艺热压加工成型。

21.所述第一结构层1即为第一面料层,通常选择吸湿性好且组织结构紧密的梭织面料作为第一面料层;所述第七结构层7即为第二面料层,通常选择结构疏松轻薄的针织面料或无纺布面料作为第二面料层;所述第二结构层2即为第一高分子功能膜层,通常选择tpu 膜或ptfe膜层作为第一高分子功能膜层;所述第六结构层6即为第二高分子功能膜层,通常选择tpu膜或ptfe膜层作为第一高分子功能膜层;所述第三结构层3即为导电碳油墨层,所述导电碳油墨层由复合材料石墨烯/碳纳米管制成,印刷在所述第二结构层2的外表面;第四结构层4即为导电载流体层,并且第四结构层4距离第三结构层3边沿线3mm 并沿着第三

结构层3外表面的电发热电路的边沿线印制或粘贴;第五结构层5即为硅胶层,用于涂覆在第二高分子功能膜层的外表面的边沿线处,所述第二高分子功能膜层通过所述硅胶层和所述导电碳油墨层贴合。

22.本实施方式中的服饰用低压柔软防水透湿电热膜的制备方法如下:

23.步骤(1):选择吸湿性好的组织结构紧密的梭织面料作为电热膜的基材,即第一结构层1。

24.步骤(2):在所述基材的表面贴覆防水透气的第一高分子功能膜(tpu膜或ptfe 膜)形成第二结构层2,并且所述第一高分子功能膜的形状与下述印制的镂空异形面状电发热电路图案一致。

25.步骤(3):在所述第二结构层2的外表面,采用复合材料石墨烯/碳纳米管导电碳油墨,通过丝网印刷法印刷形成镂空异形面状电发热电路图案,并在预设烘干模式下烘干形成第三结构层3。

26.步骤(4):距离第三结构层3边沿线3mm并沿着第三结构层3外表面电发热电路的边沿线印制或粘贴导电载流体层(第四结构层4)。

27.进一步地,所述步骤(2)中的第一高分子功能膜的形状与所述步骤(3)中的镂空异形面状电发热电路图案一致;所述步骤(3)中镂空异形面状电发热电路图案留有镂空部位,所述镂空部位为导汗通道;所述步骤(3)中的镂空异形面状电发热电路图案可以为弓形、e形、半圆环形或s形等非满底图案,具体的电发热电路图案如图2和图3所示;所设计镂空异形面状电发热电路图案可以是单独或重复的形式印刷在所述第一高分子功能膜层上。

28.进一步地,所述步骤(3)中的复合材料石墨烯/碳纳米管导电碳油墨为水性环保热塑性导电油墨,通过将石墨烯、碳纳米管等导电碳材料分散在水性热塑型有机树脂溶液中制备得到,最后制备得到的电热膜具有电阻率低,适用于低压5v供电条件,具备发热面均匀、电热转化效率果高、发射远红外健康理疗光波、安全环保等优点。

29.进一步地,所述步骤(3)中的预设烘干模式为:烘干温度为80~150℃,烘干时间为 10~30min。

30.步骤(5):选取轻薄、组织结构疏松的针织面料或无纺布面料作为电热膜封装的另一面,即第七结构层7,并在所述针织面料或无纺布面料的内表面贴覆与所述步骤(3)中镂空异形面状电发热电路图案一致的防水透气tpu膜或ptfe膜,该防水透气tpu膜或 ptfe膜作即为第六结构层6。

31.步骤(6):沿所述第六结构层6的边沿涂布0.5cm~1cm宽度的硅胶(第五结构层5),经过热压加工,把第二结构层2、第三结构层3和第六结构层6牢固粘贴在一起,并通过面

‑

面贴合工艺热压加工成型,制备得到服饰用低压柔性耐久防水透湿电热膜。

32.进一步地,所述步骤(6)中的面

‑

面贴合工艺为平板压胶贴合。

33.最后,对制备得到的服饰用低压柔软防水透湿电热膜,分别进行电热效果测试、耐弯折性测试、透湿性测试、和电阻率变化耐水性测试,各项测试结果如下:

34.a、电热效果测试:最高发热温度70℃;发热面温度变异系数为8%(要求小于10%), 30秒内温度可升至最高发热温度;

35.b、耐弯折性测试:经10000次对折、扭曲弯折实验后,电阻率变化为13%(要求小于17%);

36.c、透湿性测试:透湿量为2200g/m2.d,满足服饰正常穿着需求;

37.d、耐水洗性测试:经过40次水洗后,电阻率变化小于10%,满足标准要求。

38.由此可见,本实用新型提供的服饰用防水透湿电热膜,采用复合材料石墨烯/碳纳米管导电碳油墨经过丝网印刷法印制带有镂空异形面状电路图案的电热膜,并只对含有面状电路图案部位的做防水封装加工,镂空部位为导汗通道,在具备防水功能的前提下,能有效提高电热膜的透湿性,同时保留了面状发热膜具有的耐弯折和发热均匀性的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1