PCB板分板后自动取放装置的制作方法

pcb板分板后自动取放装置

技术领域

1.本实用新型涉及自动化设备技术领域,具体涉及一种pcb板分板后自动取放装置。

背景技术:

2.pcb空白板打板时会根据单片pcb板的大小、形状在一片母板上排布一片或者多片pcb板,在后续的制程中先将电子元器件焊接在pcb板上,再通过分板机分板将pcb板和母板分开,随后将pcb板从分板机内取出。传统的取出方式是由作业员手动操作,人工操作的方式虽然简单,但是不利于产品自动化量产的实现,并且在操作过程中,由于静电的原因容易导致pcb板的性能损坏。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种pcb板分板后自动取放装置,取代人工操作实现pcb板和母板分开后自动取放pcb板。

4.为了解决上述技术问题,本实用新型提供了一种pcb板分板后自动取放装置,包括支撑座,均安装在所述支撑座上的第一夹料模组、第二夹料模组和吸料模组,所述第一夹料模组位于pcb板的相对两侧夹持或者释放pcb板,所述第二夹料模组位于母板的相对两侧夹持或者释放母板,所述母板位于所述pcb板板边的外侧设置;所述吸料模组位于所述pcb板的板面顶部设置,其用于吸附所述pcb板。

5.本实用新型一个较佳实施例中,进一步包括还包括升降模组,所述升降模组安装在所述支撑座上,所述升降模组的末端设有支撑平台,所述升降模组用于驱动所述支撑平台上升或者下降;所述第一夹料模组和吸料模组安装在所述支撑平台上。

6.本实用新型一个较佳实施例中,进一步包括所述第一夹料模组包括一对第一夹爪和第一夹料驱动器,所述第一夹料驱动器连接所述一对第一夹爪,并驱动所述一对第一夹爪夹持或者释放所述pcb板。

7.本实用新型一个较佳实施例中,进一步包括所述第一夹爪的末端设有镂空部,所述第一夹爪的末端位于所述镂空部的两侧设有折弯撑托部。

8.本实用新型一个较佳实施例中,进一步包括所述折弯撑托部由pom材料制成。

9.本实用新型一个较佳实施例中,进一步包括所述第一夹料驱动器安装在支撑平台上,其包括夹爪气缸。

10.本实用新型一个较佳实施例中,进一步包括所述吸料模组包括至少两组吸盘,所述吸盘通过吸盘柱安装在支撑平台上。

11.本实用新型一个较佳实施例中,进一步包括所述两组吸盘沿pcb板的宽度方向或者长度方向错位设置。

12.本实用新型一个较佳实施例中,进一步包括所述第二夹料模组包括一对夹料组件和第二夹料驱动器,所述夹料组件包括支撑体和第二夹爪,所述支撑体安装在所述支撑座上,所述第二夹爪通过销轴转动连接所述支撑体,所述第二夹爪能够绕所述销轴摆动;所述

第二夹料驱动器的动作执行端转动连接所述第二夹爪。

13.本实用新型一个较佳实施例中,进一步包括所述第二夹料驱动器安装在所述支撑体上,其包括夹料气缸。

14.本实用新型的有益效果:

15.本实用新型的pcb板分板后自动取放装置,第一夹料模组、第二夹料模组和吸料模组配合,第一夹料模组位于pcb板相对的两边夹持或者释放pcb板,第二夹料模组位于母板相对的两边夹持或者释放母板,并配合吸料模组吸附pcb板,从分板机中将分板后的pcb板取出,在机械手的带动下将取出的pcb板放料至下一个工位的目标位置,进而取代人工操作实现pcb板和母板分开后自动取放pcb板,降低成本,提高生产效率。

附图说明

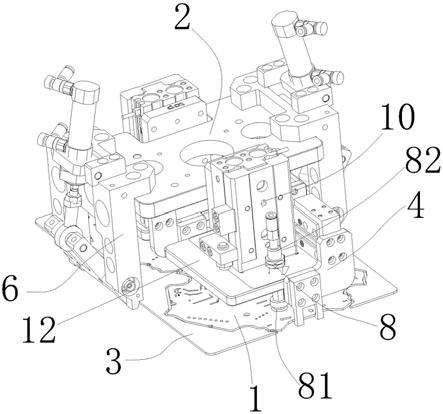

16.图1为本实用新型优选实施例中pcb板分板后自动取放装置的结构示意图;

17.图2为图1所示pcb板分板后自动取放装置中第一夹料模组的结构示意图;

18.图3为图1所示pcb板分板后自动取放装置中第二夹料模组的结构示意图。

19.图中标号说明:

[0020]1‑

pcb板,3

‑

母板;

[0021]2‑

支撑座;4

‑

第一夹料模组,41

‑

第一夹爪,42

‑

夹爪气缸,43

‑

镂空部,44

‑

折弯撑托部;6

‑

第二夹料模组,61

‑

支撑体,62

‑

第二夹爪,63

‑

销轴,64

‑

第二夹料驱动器;8

‑

吸料模组,81

‑

吸盘,82

‑

吸盘柱;10

‑

升降模组,12

‑

支撑平台。

具体实施方式

[0022]

下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

[0023]

实施例

[0024]

本实施例公开一种pcb板分板后自动取放装置,该装置用于在pcb板和母板分板后,从分板机中自动取出pcb板,并将母板的板边从分板机中取出,并借助机械手将取出的pcb板放至下一个工位的目标位置,同时将取出的母板的板边放至废料收集处。其中,根据pcb板的大小和形状,一片母板上可以排布一片或者多片pcb板,本实施例以一片母板上排布两片pcb板为例进行描述。需要说明的有,分板前pcb板连接母板,分板机分板动作完成的是切断pcb板和母板的连接关系,但pcb板和母板的位置不改变。

[0025]

参照图1~3所示,本实施例的pcb板分板后自动取放装置包括支撑座2,均安装在所述支撑座2上的第一夹料模组4、第二夹料模组6和吸料模组8,所述第一夹料模组4位于pcb板的相对两侧夹持或者释放pcb板,所述第二夹料模组6位于母板的相对两侧夹持或者释放母板,所述母板位于所述pcb板板边的外侧设置;所述吸料模组8位于所述pcb板的板面顶部设置,其用于吸附所述pcb板。由第一夹料模组4、第二夹料模组6和吸料模组8配合,第一夹料模组4位于pcb板相对的两边夹持或者释放pcb板,第二夹料模组6位于母板相对的两边夹持或者释放母板,并配合吸料模组8吸附pcb板,从分板机中将分板后的pcb板取出,在机械手的带动下将取出的pcb板放料至下一个工位的目标位置,进而取代人工操作实现pcb板和母板分开后自动取放pcb板。其中,实际安装使用时,本实施例的自动取放装置整体安

装在机械手的动作执行末端,由机械手带动自动取放装置整体运动,当运动之板边收集处时,第二夹料模组6释放母板;当运动至下一个工位的目标位置处时,第一夹料模组4先释放pcb板,再撤除吸料模组8的吸附力,将pcb板放至目标位置处。

[0026]

还包括升降模组10,所述升降模组10安装在所述支撑座2上,所述升降模组10的末端设有支撑平台12,所述升降模组10用于驱动所述支撑平台12上升或者下降;所述第一夹料模组4和吸料模组8安装在所述支撑平台12上。通过升降模组10带动第一夹料模组4和吸料模组8上升或者下降,上升时将pcb板从分板机中取出,下降时将pcb板放料至目标位置。第一夹料模组4与吸料模组8随动,辅助夹持pcb板。

[0027]

具体的,所述第一夹料模组4包括一对第一夹爪41和第一夹料驱动器,所述第一夹料驱动器连接所述一对第一夹爪41,并驱动所述一对第一夹爪41夹持或者释放所述pcb板。所述第一夹爪41的末端设有镂空部43,所述第一夹爪41的末端位于所述镂空部43的两侧设有折弯撑托部44。所述镂空部43形成pcb板的避让,所述第一夹爪41的竖向侧部与pcb板的板边留有一定间隙,避免夹伤pcb板;所述折弯撑托部44从pcb板的底部撑托pcb板,避免pcb板掉落,辅助吸附组件支撑pcb板。其中,所述折弯撑托部44由pom材料制成,pom材料具有较好的防静电性能,由pom材料制成折弯撑托部44接触并撑托pcb板起到防静电作用。

[0028]

所述第一夹料驱动器安装在支撑平台12上,本实施例技术方案中,所述第一夹料驱动器优选使用夹爪气缸42,一对夹爪气缸42分别驱动一对第一夹爪41相向移动夹持pcb板,或者反向移动释放pcb板。夹爪气缸42自带硬止位,有效的避免气缸超行程后撞伤pcb板。

[0029]

所述吸料模组8包括至少两组吸盘81,所述吸盘81通过吸盘柱82安装在支撑平台12上,所述吸盘柱82内中空设置,连通负压吸附源,采用负压吸附pcb板,吸附稳定,并不会损伤pcb板。所述两组吸盘81沿pcb板的宽度方向或者长度方向错位设置。错位设置为两组吸盘81的中心连线与pcb板的宽度板边或者长度板边相交,多组吸盘81错位设置能更稳定吸附pcb板,均衡吸附力。

[0030]

所述第二夹料模组6包括一对夹料组件和第二夹料驱动器64,所述夹料组件包括支撑体61和第二夹爪62,所述支撑体61安装在所述支撑座2上,所述第二夹爪62通过销轴63转动连接所述支撑体61,所述第二夹爪62能够绕所述销轴63摆动;所述第二夹料驱动器64的动作执行端转动连接所述第二夹爪62。所述第二夹料驱动器64安装在所述支撑体61上,本实施例技术方案中,所述第二夹料驱动器64优选使用气缸。所述支撑体61将气缸的直线运动转换成所述第二夹爪62的曲线运动,实现侧边两个第二夹爪62夹紧母板板边,避免出现边料随意掉落的情况。

[0031]

可以理解的有,对应一片母板上排布两片pcb板,本实施例的自动取放装置配置两组所述第一夹料模组4、一组所述第二夹料模组6和两组吸料模组8。

[0032]

以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1