OBD压铸合金水冷散热壳体及其浇注系统的制作方法

obd压铸合金水冷散热壳体及其浇注系统

技术领域

1.本实用新型涉及一种obd压铸合金水冷散热壳体,具体来说是用于含有水冷散热腔体的obd系统压铸壳体。本实用新型还涉及上述obd压铸合金水冷散热壳体的浇注系统。

背景技术:

2.obd是英文on

‑

board diagnostic的缩写,中文翻译为"车载诊断系统"。obd系统是一个复杂的自监控系统,车载中诊断软件与传感器、执行器一起共同组成了obd系统。obd系统随时监控发动机的运行状况和尾气后处理系统的工作状态(包括发动机、催化转化器、颗粒捕集器、氧传感器、排放控制系统、燃油系统、ger等),一旦发现有可能引起排放超标的情况,会点亮仪表板上的一个指示灯以通知驾驶员,同时在车载计算机(即发动机控制单元或模块,即ecu或ecm)内记录一个代码,ecu通过标准数据接口保证对故障信息的访问和处理。基于能源危机与环境污染的双重压力,通过obd技术进步和全球汽车工业的应用推广,极大地推动了传动内燃机汽车进行降低油耗及控制污染物排放等方面的技术进步。新能源汽车因零排放无污染的突出优点成为是解决能源、环境问题的重要发展方向,电控技术是新能源汽车三大核心技术(电池、电机、电控)之一,而obd系统是其不可或缺的重要系统,如中国实用新型专利(cn108445872a)公开了一种电动汽车故障自诊断系统和诊断方法。

3.自1980年起,众多国际知名汽车公司开始积极致力于汽车网络技术的研究及应用。汽车网络的使用解决了点对点式车身布线带来的问题,使车身布线趋于更规范化、标准化,降低了成本,增强了稳定性。obdiii系统能够利用小型车载无线收发系统,通过无线蜂窝通信、卫星通信或者gps系统将车辆的vin、故障码及所在位置等信息自动通告交通管理部门。当今伴随5g无线通讯技术、人工智能、大数据与云计算技术以及汽车动力电池技术的快速发展,汽车向新能源车和自动驾驶汽车与车联网的过渡将成为大势所趋,进而实现车辆智能化控制和交通智能化管理。源于此,今天的obd已不仅仅是检测和分析与排放相关故障的功能,obd应用领域扩大同时延伸出更多更强大的功能。

4.obd系统模块功能更为强大的同时其电子元器件数量和功率将会大大高于传统的系统,散热问题成为保证其安全可靠工作的关键。根据这一工作状况,obd系统壳体除必须采用导热性能好的合金材料制造外,水冷散热方式将成为该系统的必然。如何设计具有良好水冷散热功能腔体的壳体将直接决定obd系统的安全可靠性能,发热电子功能元器件电路板固定在具有水冷散热腔体的壳体中,通过循环水将工作过程中产生的大量热量迅速带走,从而使obd系统保持在正常的工作温度环境中。

5.压铸工艺作为一种高效率、少无切削的先进金属成型工艺,已成为大批量生产形状复杂结构件的主要技术。浇注系统对金属液流动的方向、排气溢流条件、模具的温度分布、压力的传递、充填时间的长短及金属液通过浇口处的速度等各个方面起着重要的控制与调节作用,浇注系统不仅决定了金属液流动的状态,而且是影响压铸件质量的重要因素。obd系统壳体具有严格的“轻量化、集成化、高散热性”要求,水冷散热腔体的存在一方面导致obd系统壳体形状非常复杂;另一方面,obd系统壳体必须具有良好的致密性以保证冷却

水循环过程的密封性能。与工程塑料的注塑成形不同,压铸是金属液在高温、高速、高压条件下成型,obd系统壳体压铸件因薄壁复杂水冷散热腔体的结构存在将导致其充型困难,易出现浇不足、气孔、冷隔、裂纹等缺陷,由此造成壳体因致密性达不到要求而报废。因此,合理设计obd系统壳体压铸件浇注系统是保证其生产质量的关键和必须考虑的技术问题。

技术实现要素:

6.本实用新型所要解决的技术问题是提供一种散热性能优异的obd压铸合金水冷散热壳体。本实用新型还涉及一种obd压铸合金水冷散热壳体的浇注系统。

7.为解决上述技术问题,本实用新型obd压铸合金水冷散热壳体,包括盒状壳体,在所述壳体内部,所述壳体的底板具有安装槽孔,所述安装槽孔内安装有水冷散热槽,所述水冷散热槽具有散热槽第一宽边和与散热槽第一宽边相对的散热槽第二宽边,所述散热槽第一宽边对应壳体第一宽边,所述散热槽第二宽边对应壳体第二宽边,所述散热槽第一宽边与壳体第一宽边之间的距离小于散热槽第二宽边与壳体第二宽边之间的距离,所述水冷散热槽具有散热底面和框状散热件,所述框状散热件包括框状内板和框状外板,所述框状内板的上边缘和框状外板的上边缘通过连接面连接在一起构成倒u型,框状内板、连接面和框状外板形成散热空腔,所述框状内板与散热底面构成槽,所述框状外板与壳体的底板连接;为了使壳体的结构更为紧凑,所述壳体的壳体第一长边侧面上设置有冷却液体进口和冷却液体出口,所述壳体底板的背面设置有进液槽道和出液槽道,在进液槽道和出液槽道之间,散热空腔内具有连接框状内板和框状外板的连接件;所述冷却液体进口通过进液槽道与散热空腔连接,所述散热空腔通过出液槽道与冷却液体出口连接;在所述壳体底板的背面上,所述进液槽道、出液槽道和散热空腔上设置有密封进液槽道、出液槽道和散热空腔的密封盖板;冷却液体进口、进液槽道、散热空腔、出液槽道、冷却液体出口形成水冷通道。

8.具体地,沿密封盖板边缘,所述壳体底面的背面上具有密封胶。作为优选,所述密封胶置于阶梯型槽中。密封胶也可以置于凹槽中,但是凹槽不利于通风,固化速度慢,固化时间长,无法确保完全固化。

9.本实用新型所提供的obd压铸合金水冷散热壳体的结构紧凑,满足了obd系统壳体具有严格的“轻量化、集成化、高散热性”要求。与传统obd压铸合金壳体相比,其优势在于克服了传统自然冷却和风冷散热效果差的缺点,发热电子功能元器件电路板固定在具有水冷散热腔体的壳体中,循环水冷却液体通过冷却液体进口、进液槽道、散热空腔、出液槽道、冷却液体出口形成水冷通道将工作过程中产生的大量热量迅速带走,从而使obd系统保持在正常的工作温度环境中,解决了汽车向新能源车和自动驾驶汽车与车联网发展所带来的obd系统发热量过高难以散热而引起的安全可靠性问题。

10.为了生产本实用新型所提供的obd压铸合金水冷散热壳体,本实用新型还给出了obd压铸合金水冷散热壳体的浇注系统。所述浇注系统包括直浇道、横浇道和内浇口,所述直浇道、横浇道位于生产的盒状壳体的壳体第二宽边侧,所述横浇道延伸至生产的盒状壳体的壳体第一长边侧,所述内浇口位于生产的盒状壳体底板背面的壳体第二宽边和壳体第一长边侧,金属液通过直浇道、横浇道和内浇口进行浇注。

11.作为优选,所述壳体第二宽边侧的内浇口并非沿壳体第二宽边中心对称布置,所述壳体第二宽边侧的内浇口偏向壳体第一长边侧;所述壳体第二宽边侧的内浇口中,远离

壳体第一长边的内浇口正对散热槽第二长边(即位于散热槽第二长边延长线上)。这种内浇口布置的优点在于减轻了金属液的在水冷散热槽处的合流卷气,使压铸壳体处于良好的充型状态和排气条件。

12.作为优选,所述壳体第一长边侧的内浇口中,位于中间位置内浇口正对连接件位置,这种内浇口布置的优点在于金属液直接充填壳体的水冷散热槽的框状内板。

13.传统的浇注系统内浇口的设置是位于远离水冷散热空腔的一侧,即内浇口位于生产的盒状壳体底板背面的壳体第二宽边处,这样的布置在金属液充填时可以避开散热空腔型芯的阻碍,避免在型芯背后形成死角区,造成涡流和严重卷气。然而,壳体的水冷散热槽处于单边悬置状态,液态金属充型曲折迂回,需要从壳体的长边两侧经很长的流程直至金属液汇流才能完成水冷散热槽的框状内板充型。因此,极易在该处产生,浇不足、气孔、冷隔、裂纹等缺陷,由此造成压铸壳体中的水冷腔体因致密性达不到要求而报废。

14.本实用新型的浇注系统设计在保留内浇口位于生产的盒状壳体底板背面的壳体第二宽边的同时,通过横浇道延伸至生产的盒状壳体的壳体第一长边侧引入内浇口,金属液可以通过散热空腔内连接框状内板和框状外板的连接件直接进入壳体的水冷散热槽的框状内板,从而有效避免了金属液在高速充型时因水冷散热槽处紊流卷气而带来的压铸缺陷,保证了壳体中水冷腔体致密性,提高了压铸产品的成品率。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

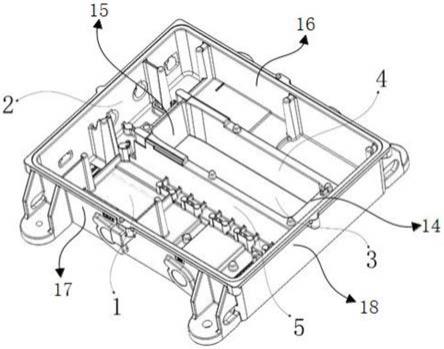

16.图1为obd压铸合金水冷散热壳体示意图。

17.图2为obd压铸合金水冷散热壳体背面示意图。

18.图3为obd压铸合金水冷散热壳体剖面图。

19.图4为本实用新型浇注系统示意图。

具体实施方式

20.如图1、2、3所示,obd压铸合金水冷散热壳体包括盒状壳体,盒状壳体由底板1和底板1上的壳体第一宽边18、壳体第二宽边2、壳体第一长边16、壳体第二长边17,壳体第一宽边18、壳体第二宽边2、壳体第一长边16、壳体第二长边17为壳体的四个侧面。在所述壳体内部,所述壳体的底板1具有安装槽孔,所述安装槽孔内安装有水冷散热槽3,散热槽的四个侧面为散热槽第一宽边14、散热槽第二宽边15、散热槽第一长边、散热槽第二长边,散热槽第一宽边14和散热槽第二宽边15相对。所述散热槽第一宽边14对应壳体第一宽边18,所述散热槽第二宽边15对应壳体第二宽边2,所述散热槽第一宽边14与壳体第一宽边18之间的距离小于散热槽第二宽边15与壳体第二宽边2之间的距离。

21.所述水冷散热槽3具有散热底面和框状散热件,所述框状散热件包括框状内板4和框状外板5,所述框状内板4的上边缘和框状外板5的上边缘通过连接面连接在一起构成倒u型(截面为倒u型,如图3所示),框状内板4、连接面和框状外板5形成散热空腔6(即u型槽,开口位于壳体底板1的背面),所述框状内板4与散热底面构成槽,所述框状外板5与壳体的底板1连接。

22.所述壳体的壳体第一长边16上设置有冷却液体进口7和冷却液体出口8,壳体底板

1的背面设置有进液槽道9和出液槽道10,在进液槽道9和出液槽道10之间,散热空腔6内具有连接框状内板4和框状外板5的连接件。所述冷却液体进口7通过进液槽道9与散热空腔6连接,所述散热空腔6通过出液槽道10与冷却液体出口8连接。冷却液体进口7、进液槽道9、散热空腔6、出液槽道10、冷却液体出口8形成水冷通道。

23.在所述壳体底面1的背面上,所述进液槽道9、出液槽道10和散热空腔6上设置有密封进液槽道9、出液槽道10和散热空腔6的密封盖板。具体地,沿密封盖板边缘,所述壳体底面的背面上具有密封胶。所述密封胶置于阶梯型槽中。阶梯型槽利于通风,固化速度快,固化时间短,确保完全固化。

24.如图4所示,上述obd压铸合金水冷散热壳体的浇注系统包括直浇道11、横浇道12和内浇口13,所述直浇道11、横浇道12位于生产的盒状壳体的壳体第二宽边2侧,所述横浇道12延伸至生产的盒状壳体的壳体第一长边16侧,所述内浇口13位于生产的盒状壳体底板1背面的壳体第二宽边2和壳体第一长边16侧,所述壳体第二宽边2侧的内浇口并非沿壳体第二宽边中心对称布置,所述壳体第二宽边2侧的内浇口偏向壳体第一长边16侧;所述壳体第二宽边2侧的内浇口中,远离壳体第一长边16的内浇口正对散热槽第二长边(即远离壳体第一长边16的内浇口位于散热槽第二长边延长线上)。所述壳体第一长边16侧的内浇口中,位于中间位置内浇口正对连接件位置。

25.金属液通过直浇道11、横浇道12和内浇口13进行浇注,这样便可以从产品的两侧面同时进料,金属液可以通过散热空腔内连接框状内板和框状外板的连接件直接充填壳体的水冷散热槽3的框状内板4,从而有效避免了金属液在高速充型时因水冷散热槽3处紊流卷气而带来的压铸缺陷,保证了壳体中水冷腔体致密性,提高了压铸产品的成品率。

26.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1