横向激励薄膜体声波谐振器封装和方法与流程

1.本公开涉及使用声波谐振器的射频滤波器,尤其涉及用于通信设备中的滤波器。

背景技术:

2.射频(rf)滤波器是双端器件,其被配置为通过一些频率,阻止其它频率,其中“通过”意味着以相对低的信号损耗进行传输,而“阻止”意味着阻塞或基本上衰减。滤波器通过的频率范围称为滤波器的“通带”。由这种滤波器阻止的频率范围称为滤波器的“阻带”。典型的rf滤波器具有至少一个通带和至少一个阻带。通带或阻带的具体要求取决于具体应用。例如,“通带”可以定义为一个频率范围,其中滤波器的插入损耗优于诸如1db、2db或3db的定义值。“阻带”可以定义为一个频率范围,其中滤波器的抑制大于定义值,例如20db、30db、40db或更大的值,这取决于具体的应用。

3.rf滤波器用于通过无线链路传输信息的通信系统中。例如,rf滤波器可见于蜂窝基站、移动电话和计算设备、卫星收发器和地面站、物联网(iot)设备、膝上型计算机和平板电脑、定点无线电链路和其它通信系统的rf前端中。rf滤波器也用于雷达和电子和信息战系统。

4.rf滤波器通常需要许多设计方面的权衡,以针对每个特定应用实现诸如插入损耗、拒绝、隔离、功率处理、线性、尺寸和成本之类的性能参数之间的最佳折中。具体的设计和制造方法和增强可以同时使这些需求中的一个或几个受益。

5.无线系统中rf滤波器的性能的增强可对系统性能产生广泛影响。可以通过改进rf滤波器来改进系统性能,例如单元尺寸更大、电池续航时间更长、数据速率更高、网络容量更大、成本更低、安全性增强、可靠性更高等。可在无线系统的各个级别上单独地或组合地实现这些改进点,例如在rf模块、rf收发器、移动或固定子系统或网络级别实现这些改进点。

6.要想获得更宽的通信信道带宽,就势必要用到更高频率的通信频段。当前的lte

tm

(长期演进)规范定义了在3.3ghz至5.9ghz之间的频段。这些频段目前未使用。未来的无线通信提议包括毫米波通信频段,该频段的频率高达28ghz。

7.用于当前通信系统的高性能rf滤波器通常包含声波谐振器,声波谐振器又包括表面声波(saw)谐振器、体声波baw)谐振器、薄膜体声波谐振器(fbar)和其他类型的声波谐振器。然而,这些现有技术并不太适合于在更高的频率下使用,其中人们提出在未来的通信网络中用到这些更高的频率。

附图说明

8.图1包括横向激励膜体声波谐振器(xbar)的示意性平面图和两个示意性截面图。

9.图2是图1的xbar的局部放大示意性横截面图。

10.图3是图1的xbar的替代示意性横截面图。

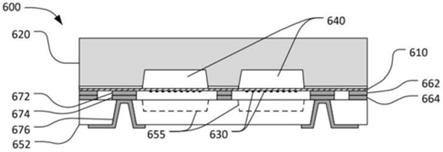

11.图4a是封装的xbar的示意性横截面图。

12.图4b是另一个封装的xbar的示意性横截面图。

13.图5是以xbar和硅盖之间的距离作为参数,通过使用xbar的带通滤波器的传输s21的图。

14.图6a是键合之前的xbar滤波器芯片和中介层的示意性横截面图。

15.图6b是封装的xbar滤波器的示意性横截面图。

16.图7a是另一个封装的xbar滤波器的示意性横截面图。

17.图7b是另一个封装的xbar滤波器的示意性横截面图。

18.图8是另一个封装的xbar滤波器的示意性横截面图。

19.图9是另一个封装的xbar滤波器的示意性横截面图。

20.图10是另一个封装的xbar滤波器的示意性横截面图。

21.图11是制造xbar芯片的工艺流程图。

22.图12a,图12b和图12c是用于组合封装xbar滤波器的工艺的流程图。

23.图13是用于封装xbar滤波器的另一工艺的流程图。

24.图14是用于封装xbar滤波器的另一工艺的流程图。

25.在整个说明书中,附图中出现的元件分配有三位数或四位数的附图标记,其中两个最低有效位是该元件特有的,而一个或两个最高有效位是首先示出元件的编号。可以假定未结合附图描述的元件具有与具有相同附图标记的先前描述的元件相同的特性和功能。

具体实施方式

26.器件说明

27.图1示出了横向激励薄膜体声波谐振器(xbar)100的简化的示意性俯视图和正交横截面图。诸如谐振器100的xbar谐振器可用于各种rf滤波器,rf滤波器包括带阻滤波器、带通滤波器、双工器和多路复用器。xbar非常适合用于频率高于3ghz的通信频段的滤波器。

28.xbar 100由在压电板110的表面上形成的薄膜导体图案组成,所述压电板分别具有平行的正面和背面112、114。压电板是压电材料制成的薄单晶层,所述压电材料例如有铌酸锂、钽酸锂、硅酸镧镓、氮化镓或氮化铝。将压电板切割成使x,y和z晶轴相对于正面和背面的方向已知且一致。在本专利中示出的示例中,压电板可以是z切割的,也就是说z轴垂直于表面。然而,可以在具有其他晶体取向的压电板上制造xbar。

29.压电板110的背面114附接到为压电板110提供机械支撑的基板120上。基板120可以是,例如硅、蓝宝石、石英,或一些其它材料。可以使用晶圆键合工艺使压电板110与基板120结合,或者压电板110在基板120上生长,或者以某种其他方式将压电板110附着到基板。压电板可以直接附接到基板,或者可以经由一个或多个中间材料层附接到基板。

30.xbar100的导体图案包括叉指换能器(idt)130。idt130包括第一多个平行指状物,例如指状物136,从第一母线132延伸,idt130还包括第二多个指状物,从第二母线134延伸。第一和第二多个平行指状物交错。交错的指状物重叠一段距离ap,其通常称为idt的“孔径”。idt 130的最外处的指状物之间的中心到中心距离l是idt130的“长度”。

31.第一和第二母线132、134用作xbar 100的端子。在idt 130的两个母线132、134之间施加的射频或微波信号激发压电板110内的声波。如接下来将详细讨论的,激发的声波是体剪切波,其在垂直于压电板110表面的方向上传播,该方向也与idt指状物所产生的电场

方向垂直或横向。因此,xbar视为横向激励的薄膜体波谐振器。

32.空腔140在基板120中形成,使得包含idt 130的压电板110的一部分115悬浮在空腔140上方而不接触基板120。“空腔”的常规含义是“固体内的一个空的空间”。空腔140可以是完全穿过基板120的孔(如a

‑

a和b

‑

b截面所示),或者可以是基板120中的凹槽(如图3中随后示出的)。例如,可以在将压电板110附接到基板120之前或之后,通过对基板120进行选择性蚀刻来形成空腔140。如图1所示,空腔140呈矩形,该矩形的大小为大于孔径ap和idt 130的长度l。xbar的空腔可以具有不同的形状,例如规则或不规则的多边形。xbar的空腔可以具有多于或少于四个侧面,这些侧面可以是直的或弯曲的。

33.压电板的悬挂在空腔140上方的部分115将在本文中被称为“隔膜”(因为缺少更好的术语来表述),因为它在物理上与麦克风的隔膜相似。隔膜可以围绕空腔140的全部或几乎全部周边与压电板110的其余部分连续无缝连接。

34.为了便于在图1中示出,相对于xbar的长度(尺寸l)和孔径(尺寸ap),idt指状物的几何间距和宽度被大大放大。典型的xbar在idt 110中具有十个以上的平行指状物。一个xbar在idt 110中可能具有数百个,可能数千个平行指状物。类似地,横截面图中,指状物的厚度被大大放大。

35.图2示出了图1的xbar 100的详细示意性横截面图。压电板110是具有厚度ts的压电材料的单晶层。ts可以是例如100nm至1500nm。当用于从3.4ghz到6ghz的lte

tm

频带(例如频带42、43、46)的滤波器中时,厚度ts可以是,例如,200nm至1000nm。

36.正面介电层214可以可选地在压电板110的正面上形成。根据定义,xbar的“正面”是背离基板的表面。正面介电层214具有厚度tfd。正面介电层214形成于idt指状物238之间。虽然图2中未示出,但是正面介电层214也可以沉积在idt指状物238上。背面介电层216可以可选地在压电板110的背面上形成。背面介电层216的厚度为tbd。正面和背面介电层214、216可以是非压电介电材料,例如二氧化硅或氮化硅。tfd和tbd可以是例如0至500nm。tfd和tbd通常小于压电板的厚度ts。tfd和tbd不一定相等,正面和背面介电层214、216不一定是相同的材料。正面和背面介电层214、216中的任一个或两者可以由两种或更多种材料的多层形成。

37.idt指状物238可以是铝或基本上铝合金、铜或基本上铜合金、铍、金或一些其他导电材料。可以在指状物的下方和/或上方形成其他金属(例如铬或钛)的薄(相对于导体的总厚度)层,以改善指状物与压电板110之间的粘附力和/或钝化或封装指状物。idt的母线(图1中的132、134)可以由与指状物相同或不同的材料制成。

38.尺寸p是idt指状物的中心到中心的间隔或“间距”,可以称为idt的间距和/或xbar的间距。尺寸w是idt指状物的宽度或“标记”。xbar的idt与表面声波(saw)谐振器中使用的idt明显不同。在saw谐振器中,idt的间距是谐振频率下声波波长的一半。另外,saw谐振器idt的标记间距比通常接近0.5(即,标记或指状物的宽度约为谐振时声波波长的四分之一)。在xbar中,idt的间距p通常为指状物宽度w的2至20倍。另外,idt的间距p通常是压电板212的厚度ts的2至20倍。xbar中的idt指状物的宽度不被限制为谐振时的声波波长的四分之一。例如,xbar idt指状物的宽度可以为500nm或更大,从而可以使用光刻技术制造idt。idt指状物的厚度可以从100nm到大约等于宽度w。idt的母线(图1中的132、134)的厚度可以等于或大于idt指状物的厚度tm。

39.图3是沿图1中定义的截面a

‑

a的替代横截面图。在图3中,压电板310附接到基板320。在压电板310的包含xbar的idt的部分下方的基板中形成不完全穿透基板320的空腔340。例如,可以通过在附接压电板310之前蚀刻基板320来形成空腔340。或者,可以通过用选择性蚀刻剂蚀刻基板320来形成空腔340,其中蚀刻剂通过设置在压电板310中的一个或多个开口342到达基板。

40.由于在附接压电板310之前或之后从基板320的正面蚀刻空腔340,图3中的xbar300在本文中称为“正面蚀刻”配置。由于在附接压电板110之后从基板120的背面蚀刻空腔140,图1中的xbar100在本文中称为“背面蚀刻”配置。

41.图1和图3的xbar和使用xbar的滤波器装置必须装在一个包装中。xbar的包装必须执行以下功能:

42.为隔膜和导体图案提供机械保护;

43.提供与基板320中的空腔340相当的面向隔膜的空腔;

44.提供密封以防止在随后将封装好的滤波器组装到电子设备中时可能遇到的湿气和/或液体侵入;以及

45.提供将xbar的导体图案连接到封装的滤波器装置外部的电路的方法。

46.图4a和图4b是封装的xbar滤波器的示意性横截面图,每个滤波器包括xbar滤波器芯片405和中介层450。虽然图4a和图4b的横截面图示出了包含两个xbar的xbar滤波器芯片405,但是滤波器通常可以包括五到九个xbar。具体地,图4a是使用正面蚀刻xbar的封装的滤波器400a的示意性横截面图,图4b是使用背面蚀刻xbar的封装的xbar滤波器400a的示意性横截面图。图4a和图4b旨在说明对xbar滤波器的封装的要求,但不一定代表实际的封装结构。

47.参照图4a,xbar滤波器芯片405包括附接到基板420的压电板410。压电板的多个部分形成跨越基板420中的各个空腔440的隔膜。通常,一个或多个中间层(图4a中示出了但是未标识)可设置在压电板410和基板420之间。包括idt的导体图案在压电板410的表面上形成,使得交错的idt指状物,例如指状物430,设置在隔膜上。

48.中介层450还包括基部452和导电通孔454以提供压电板410上的导体图案和滤波器外部的电路(未示出)之间的电连接。术语“中介层”通常用于描述在两个不同接口之间提供电连接的无源电路器件。中介层450实现了该功能,但也形成了封装的xbar滤波器400a的封装的结构部分。中介层可以是例如印刷电路板(pcb)、低温共烧陶瓷(ltcc)电路卡、硅晶片或为xbar的隔膜提供机械保护的一些其他结构。

49.在图4a中,导电通孔454被示意性地示为简单的引脚,该引脚延伸穿过基部到达压电板。正如随后将要讨论的,物理上可实现的通孔具有更复杂的结构。

50.如图4a所示,中介层450包括面向xbar隔膜的凹槽455。可能需要这样的凹槽以确保隔膜和面向隔膜的中介层的表面(即,空腔440的底表面)之间有足够的间距。所需的间距(图4a中的尺寸cd)取决于中介层的材料。

51.图5是通过带通滤波器的透射(s21)图,该带通滤波器包括封装中的五个xbar,该封装包括由高电阻率硅晶片制成的基部。硅晶片具有高介电常数和有限的电导率,这会使xbar内的idt产生的电场扭曲并引入电损耗,从而影响滤波器性能。实线510是尺寸cd为50微米的滤波器的s12图。虚线520是相同滤波器的s12图,其中尺寸cd为15微米。虚线530是相

同滤波器的s12图,其中尺寸cd为5微米。将中介层表面和隔膜之间的间距从50微米减少到15微米,这将滤波器在通带中的传输减少了大约0.5db。将中介层表面和隔膜之间的间距进一步减小到5微米,会导致传输额外减少约1.0db。15微米可能是尺寸cd的实际最小值。将中介层的表面之间的间距增加到超过50微米,例如增加到100微米,可以使传输效率略微得到改善。所有传输图均基于使用有限元方法对封装滤波器进行的仿真。

52.再次回到图4a,中介层450通过密封件460附接到压电板410。密封件460提供机械附接并防止湿气和其他流体侵入封装的xbar滤波器400a的内部。如图4a所示,密封件460是具有有限厚度的独特结构,其有助于隔膜和中介层450的面对表面之间的总间距cd。密封件460可以是,例如沉积在压电板和中介层上的金属层之间的热压或超声键合、聚合物或粘合剂结合、共晶或焊料结合、玻璃料结合或一些其他结合方法和结构。或者,密封件可以是直接在中介层450和压电板410之间的键合,例如等离子体激活或表面激活晶片键合。在这种情况下(图4a中未示出),密封件460的厚度可以忽略不计。在所有情况下,封装的xbar滤波器400a的整个周边周围都有密封件460。此外,相同的密封机构可以在封装的xbar滤波器400a内部的位置处,例如位置465,将压电板410附接到中介层450上。

53.图4b是使用背面蚀刻xbar的封装xbar滤波器400b的示意性横截面图。除了空腔440的深度之外,xbar滤波器芯片405、中介层450以及中介层与压电板之间的密封件460的结构与图4a中的类似元件相同。这些元件的描述将不再重复。

54.此外,封装的xbar滤波器400b包括通过盖密封件485附接到基板420的盖480。盖480可以是适合覆盖空腔440与基板420的表面相交处的开口的任何材料。例如,盖480可以是硅、玻璃、石英或聚合物板或膜。盖密封件485可以是先前关于密封件460描述的任何材料和密封方法。

55.图4b还示出了通过焊球495附接并电连接到无线电模块电路板490的封装xbar滤波器400b。这是封装的滤波器装置的使用示例。无线电模块电路板490和焊球495不是滤波器装置400b的一部分。

56.图6a是封装的xbar滤波器600的分解示意性横截面图。更加具体地,图6a示出了在接合之前包括正面蚀刻的xbar和中介层650的xbar滤波器芯片605的示意性横截面图。

57.xbar滤波器芯片605包括附接到基板620的压电板610。基板620可以是高电阻率硅或一些其他材料。压电板610的多个部分形成跨越基板620中的各个空腔640的隔膜。通常,一个或多个中间层(图6a中示出但是未标识)可设置在压电板610和基板620之间。第一导体图案在压电板610的表面上形成。第一导体图案包括具有交错的idt指状物的idt,例如指状物630,设置在在隔膜上。第一导体图案可以是铝、铜、钼或具有大约100nm至1000nm厚度的一些其他金属。

58.第二导体图案在压电板610的表面上形成。可以覆盖第一导体图案的多个部分的第二导体图案可以是金、铝、铜或一些其他金属。第二导体图案包括围绕xbar滤波器芯片605周边的连续金属环662。第二导体图案在第一导体图案的多个部分还必须与封装的xbar滤波器的外部的电路连接的位置处包括焊盘,例如焊盘672。

59.中介层650包括基部652,基部可以是高电阻率硅或一些其他材料。基部652可具有凹部655,使得基部652的面向隔膜的表面(即凹部655的底部)离隔膜足够远。第三导体图案在基部652的面向xbar滤波器芯片605的表面上形成。第三导体图案可以与第二导体图案的

材料相同。第三导体图案包括围绕基部652周边的连续金属环664。第三导体图案还包括在部分的第一导体图案必须连接到封装xbar外部的电路的位置处的焊盘,例如焊盘674。第三导体图案的环664和焊盘674的布置通常是第二导体图案的环662和焊盘672的布置的镜像。

60.中介层650还包括诸如通孔676之类的通孔。当基部是硅时,此类通孔通常被称为“硅通孔”(tsv)。通孔由穿过基部652的金属涂层或金属填充孔组成。每个通孔提供第三导体图案的焊盘之一,例如焊盘674与基部652的外表面(图中示出的下表面)上的相应焊盘(即,焊盘674)之间的电连接。旨在说明封装的xbar滤波器600的结构的图6a,示出了在接合xbar滤波器芯片605和中介层650之前形成的tsv,可以在接合之后形成通孔。

61.图6b是在图6a的xbar滤波器芯片605和中介层650彼此结合之后的封装的xbar滤波器600的示意性横截面图。先前在图6a的讨论中已经说到了图6b中的所有识别元件的描述,因此接下来不再重复说明。

62.如图6b所示,围绕xbar滤波器芯片605的周边的环662已经直接粘合到围绕中介层650的周边的环664以在封装xbar滤波器600的周边形成气密密封。在这种情况下,术语“直接接合”是指在没有任何中间粘合剂的情况下粘合。同时,第二导体图案的焊盘,例如焊盘672,已经直接接合到第三导体图案的焊盘,例如焊盘674,以在xbar滤波器芯片605和中介层650之间建立电连接。可以通过例如热压接合或超声波接合来实现第二和第三导体图案的环和焊盘之间的接合。

63.图7a是包括接合到中介层750的xbar滤波器芯片705的封装的xbar滤波器700a的示意性横截面图。除了元件780和785之外,图7a中标识的元件均具有与图6a和图6b的相应元件相同的结构和功能。将不再重复描述这些元件。

64.盖780通过盖密封件785密封到基板720。当xbar滤波器芯片705的基板720和中介层750的基部752都是硅时,盖780也可以是硅以保持一致性热膨胀系数。在其他情况下,盖780可以是硅、硼硅酸盐或其他玻璃、塑料或一些其他材料。可以使用任何先前描述的密封方法和材料将盖780附接到基板720。通常,在基板中形成空腔740之后,盖780将立即附接到基板720。在将xbar滤波器芯片705接合到中介层750之前,可以将盖780附接到基板720。

65.图7b是包括接合到中介层750的xbar滤波器芯片705的封装的xbar滤波器700b的示意性横截面图。除了元件768之外,图7b中标识的元件均具有与图6a和图6b的相应元件相同的结构和功能。将不再重复描述这些元件。

66.在封装的xbar滤波器700b中,压电板710和基部752之间的周边密封不是通过结合导体环(即图7a中的导体环762、772)制成的。相反,固化粘合剂材料环768在压电板710和基部752之间形成周边密封。固化粘合剂材料768可以是,例如环氧树脂或其他热固性粘合剂。在组装压电板710和基部752之前,可以将粘合剂材料(处于未固化状态)涂抹到压电板710和基部752中的任一个或两者上。粘合剂材料可以在将焊盘772结合到焊盘774之后或同时固化。

67.图6b,图7a和图7b所示的xbar滤波器芯片605和705可以是包含许多滤波器芯片的大晶片的多个部分。类似地,中介层650和750可以是包含相应数量的中介层的大晶片的多个部分。xbar晶片和中介层晶片可以接合,并且可以切除接合的晶片上的单独的封装的xbar滤波器。

68.图8是包括具有正面蚀刻空腔840和低温共烧陶瓷(ltcc)中介层850的xbar滤波器

芯片805的另一个封装的xbar滤波器800的示意性截面图。如在前面的示例中,xbar滤波器芯片805包括附接到基板820的压电板810。基板820可以是高电阻率硅或一些其他材料。压电板810的多个部分形成跨越基板820中的各个空腔840的隔膜。通常,一个或多个中间层(图8中示出但未标识)可设置在压电板810和基板820之间。在压电板810的表面上形成导体图案。导体图案包括具有交错的idt指状物(例如指状物830)的idt,idt指状物布置在隔膜上。

69.ltcc中介层850包括薄陶瓷带层,其中一些或全部带有印刷导体,将它们组装起来后进行烧制,以形成刚性多层电路板。在图8的示例中,中介层具有三个导体层874、876、878。用于xbar滤波器的ltcc中介层可以具有多于三个层。可用多个导体层的设置使得可以将无源元件(例如电感器)结合到中介层中。

70.ltcc中介层850可具有凹部855以确保隔膜与面向隔膜的中介层的表面之间有足够的间距。例如,可以通过在共焙烧中介层的层之前在一个或多个陶瓷层中冲压开口来形成这种凹部。

71.xbar滤波器芯片805倒装安装到中介层850。倒装安装在xbar滤波器芯片805和中介层850之间建立物理和电连接。如图8所示,通过诸如焊球872之类的焊球进行连接。或者,通过xbar滤波器芯片805和中介层850(未示出)上的金凸块的热压或超声键合来进行连接。

72.由于倒装安装没有在xbar滤波器芯片805和中介层850之间建立密封,聚合物盖860模制在组件上以提供接近气密的密封。

73.图9是另一个封装的xbar滤波器900的示意性横截面图,包括具有背面蚀刻空腔和低温共烧陶瓷(ltcc)中介层950的xbar滤波器芯片905。除了元件980之外,图9中标识的元件具有图8的相应元件的结构和功能。这些元件的描述将不再重复。

74.盖980被密封到基板920。由于盖980最终被模制的盖子970包围,所以盖的主要功能是防止材料进入空腔940中,材料包括用于盖子970的模制复合物。可通过非常薄的盖子(例如塑料薄膜)满足该功能。

75.图10是另一个封装的xbar滤波器1000的示意性横截面图,xbar滤波器1000包括具有背面蚀刻空腔的xbar滤波器芯片1005和由在xbar滤波器芯片的表面上构建的层形成的中介层1050。xbar滤波器芯片1005是包含多个xbar滤波器芯片的晶片(未示出)的一部分。同时在所有xbar滤波器芯片上完成中介层的构建。然后从晶片上切下单独封装的xbar滤波器。

76.如在前面的示例中,xbar滤波器芯片1005包括附接到基板1020的压电板1010。基板1020可以是高电阻率硅或一些其他材料。压电板1010的多个部分形成跨越基板1020中的各个空腔1040的隔膜。通常,一个或多个中间层(图10中示出但未标识)可设置在压电板1010和基板1020之间。在压电板1010的表面上形成导体图案。导体图案包括具有交错的idt指状物(例如指状物1030)的idt,指状物设置在隔膜上。盖1080通过如前所述的盖密封件1085密封到基板1020。

77.中介层1050包括在压电板1010上依次形成的至少三层。壁1052围绕xbar设备的隔膜。壁1052的厚度限定了隔膜和覆盖层1054之间的距离,覆盖层1054跨越在每个隔膜上形成封闭的空腔1055的壁。壁1052和覆盖层1054都可以是聚合物材料。中介层导体图案1070包括在覆盖层1054的外表面上的焊盘1072,用于连接到封装的xbar滤波器外部的电路。导

体图案1070将焊盘1072连接到xbar滤波器芯片1005上的连接点1074。导体图案1070可以是铝、铜、金或材料的组合。

78.方法说明

79.图11是示出用于制造xbar滤波器芯片的工艺1100的简化流程图。工艺1100在1105处以基板和压电材料板开始,并在1195处结束,完成xbar滤波器芯片。图11的流程图仅包括主要工序。各种常规工序(例如表面准备、清洁、检查、烘烤、退火、监测、测试等)可以在图11所示的步骤之前、之间、之后和期间执行。

80.图11的流程图捕获了用于制造xbar滤波器芯片的工艺1100的三种变体,这三个变体在何时和如何在基板中形成空腔不同。空腔可以在步骤1110a、1110b或1110c形成。在工艺1100的三个变体中的每一个变体中仅执行这些步骤中的一个。

81.如在先前呈现的示例中所使用的,压电板可以是,例如,z

‑

切割铌酸锂或钽酸锂。压电板可以是一些其他材料和/或一些其他切口。基板可以优选地是硅。基板可以是允许通过蚀刻或其他处理形成深腔的一些其他材料。

82.在工艺1100的一种变体中,在1120处将压电板接合到基板之前,在1110a处在基板中形成一个或多个空腔。可以为滤波器器件中的每个谐振器形成单独的空腔。一个或多个空腔可以使用传统的光刻和蚀刻技术形成。通常,在1110a处形成的空腔将不会穿透基板,并且所得谐振器器件将具有如图3a或图3b所示的横截面。

83.在1120处,压电板结合到基板。压电板和基板可以通过晶圆键合工艺接合。通常,基板和压电板的配合表面被高度抛光。一层或多层中间材料,例如氧化物或金属,可以形成或沉积在压电板和基板之一或两者的配合表面上。可以使用例如等离子体工艺来激活一个或两个配合表面。然后可以用相当大的力将配合表面压在一起以在压电板和基板或中间材料层之间建立分子键。

84.包括每个xbar的idt的导体图案在1130处通过在压电板的正面上沉积和图案化一个或多个导体层而形成。导体层可以是例如铝、铝合金、铜、铜合金或一些其他导电金属。可选地,一层或多层其他材料可以设置在导体层下方(即,在导体层和压电板之间)和/或在导体层上方。例如,可以使用钛、铬或其他金属的薄膜来提高导体层和压电板之间的附着力。金、铝、铜或其他导电率更高的金属的导电增强层可以在导体图案的多个部分(例如idt母线和idt之间的互连)之上形成。

85.在1130处,可以通过在压电板的表面上依次沉积导体层和任选地一层或多层其他金属层来形成导体图案。然后可以通过蚀刻图案化的光刻胶去除多余的金属。例如,可以通过等离子体蚀刻、反应离子蚀刻、湿化学蚀刻和其他蚀刻技术来蚀刻导体层。

86.或者,可以在1130处使用剥离工艺形成导体图案。光刻胶可以沉积在压电板上,同时将光刻胶图案化以定义导体图案。导体层和任选的一层或多层其它层可以依次沉积在压电板的表面上。然后可以通过去除光刻胶来去除多余的材料,留下导体图案。

87.在1140处,可以通过在压电板的正面上沉积一层或多层介电材料来形成正面介电层。可以使用诸如溅射、蒸发或化学气相沉积之类的常规沉积技术来沉积一个或多个介电层。一个或多个介电层可以沉积在压电板的整个表面上,包括在导体图案的顶部上。或者,可以使用一个或多个光刻工艺(使用光掩模)来将介电层的沉积限制到压电板的选定区域,例如仅在idt的交错指状物之间。掩模也可用于允许在压电板的不同部分上沉积不同厚度

的介电材料。

88.在工艺1100的第二变体中,在1110b处,在基板的背面中形成一个或多个空腔。可以为滤波器器件中的每个谐振器形成单独的空腔。可以使用各向异性或依赖于取向的干法或湿法蚀刻,以开孔(该孔从基板的背面一直通到压电板),从而形成一个或多个空腔。在这种情况下,所得到的谐振器器件将具有如图1所示的横截面。

89.在工艺1100的第二变体中,可以在1150处将诸如盖480、780、980、1080的盖附接到基板以覆盖和密封在1110b处形成的空腔。盖可以是硅、玻璃或一些其他材料的板,或者聚合物材料的板或膜。可以使用任何先前讨论的结合技术将盖附接到基板。

90.在工艺1100的第三变体中,可以在1110c处通过使用通过压电板中的开口引入的蚀刻剂蚀刻基板来在基板中形成凹槽形式的一个或多个空腔。可以为滤波器器件中的每个谐振器形成单独的空腔。在1110c处形成的一个或多个空腔将不会穿透基板,并且所得谐振器器件将具有如图3所示的横截面。

91.在工艺1100的所有变体中,xbar滤波器芯片在1160处完成。可能在1160处发生的动作包括在器件的全部或一部分上沉积封装/钝化层,例如sio2或si3o4;形成焊盘或焊料凸块或其他用于在器件和外部电路之间建立连接的装置;并且,如有必要,通过在设备正面添加或去除金属或介电材料来调谐器件内谐振器的谐振频率。在1160处,xbar滤波器芯片准备封装。工艺1100然后在1195处结束。

92.图12a,图12b和图12c相结合,是使用具有tsv(硅通孔)的硅中介层来制造封装xbar滤波器的工艺1200的流程图。虽然图12a,图12b和图12c示出了具有正面蚀刻空腔的xbar滤波器芯片的工艺1200,但是工艺1200也可以使用具有背面蚀刻空腔的xbar滤波器芯片。

93.工艺1200在1205处开始,并在1295处结束,完成封装的xbar滤波器芯片。图12a,图12b和图12c示出了主要工序,每个工序可包括多个步骤。各种常规工序(例如表面准备、清洁、检查、烘烤、退火、监测、测试等)可以在图12a,图12b和图12c所示的步骤之前、之间、之后和期间执行。针对每个主要工序提供了相应的示意性横截面图,以说明操作结束时正在制作中的工件的配置。在适当的情况下,先前图6中使用的附图标记可用于标识正在制作中的工件的元件。

94.参照图12a,在1210处,使用例如图11的工艺1100制造xbar滤波器芯片605。xbar滤波器芯片605包括附接到基板620的压电板610。基板620可以是高电阻率硅或一些其他材料。压电板610的多个部分形成跨越基板620中的各个空腔640的隔膜。第一导体图案在压电板610的表面上形成。第一导体图案包括具有交错的idt指状物的idt,例如指状物630,其布置在隔膜上。

95.当xbar滤波器芯片605具有背面蚀刻空腔(如点划线所示)时,盖680被密封到基板620的背面。虽然在图12a,图12b和图12c中的横截面图中未示出盖680,但是必须理解,工艺1200中的所有动作都与在背面蚀刻空腔上具有覆盖物的xbar滤波器芯片兼容。

96.第二导体图案在压电板610的表面上形成。可以覆盖第一导体图案的多个部分的第二导体图案可以是金、铝、铜或一些其他金属。第二导体图案包括围绕xbar滤波器芯片605周边的连续金属环662。第二导体图案还在第一导体图案的多个部分必须与封装的xbar滤波器的外部的电路相连的位置包括焊盘,例如焊盘672。

97.在1220处,准备部分完成的中介层。部分完成的中介层包括基部652,其可以是高电阻率硅或一些其他材料。介电层654,例如二氧化硅,在将面向xbar滤波器芯片的基部表面上形成。基部652可以具有凹部655,使得面向隔膜(即,凹部655的底部)的基部652表面离隔膜足够远。介电层654可以或可以不覆盖凹部655。在介电层654的顶部形成第三导体图案。第三导体图案可以与第二导体图案的材料相同。第三导体图案包括围绕基部652周边的连续金属环664。第三导体图案还在第一导体图案的多个部分必须与封装xbar滤波器外部的电路相连的位置处包括焊盘,例如焊盘674。第三导体图案的环664和焊盘674的布置通常是第二导体图案的环662和焊盘672的布置的镜像。

98.在1230处,xbar滤波器芯片605与部分完成的中介层接合。具体地,第二导体图案的环662与第三导体图案的环664接合,绕xbar滤波器芯片和部分完成的中介层的周边形成气密密封。同时,xbar滤波器芯片上的焊盘,例如焊盘672,接合到部分完成的中介层上的对应焊盘,例如焊盘674。将xbar滤波器芯片接合到部分竞争的中介层的优选方法是热压接合,它使用热和压力的组合在金属层之间形成接合。可以使用其他方法,包括超声波接合和焊料或共晶接合。

99.现在参考图12b,在1240处,基板620和xbar滤波器芯片中的一者或两者以及部分完成的中介层的基部652可以变薄以减小封装xbar滤波器的总高度。基板620和/或基部652可以例如通过机械或化学机械抛光减薄。

100.在基板620和基部652中的一者或两者可选地变薄之后,在从1250到1280的一系列动作中形成硅通孔。

101.在1250处,使用深反应离子蚀刻(drie)从基部652的背面(图12b所示的下侧)通过基部652到介电层654蚀刻孔1252。介电层654不受drie工艺的影响,因此蚀刻孔的深度将得到精确控制且是均匀的。蚀刻孔1252的位置与第三导体图案的焊盘(例如焊盘674)的位置相对应。

102.在1260处,介电层1262沉积在基部652的背面和孔1252的内部上方。介电层可以是二氧化硅、氮化硅、氧化铝或一些其他介电材料。介电层可以通过常规工艺沉积,例如蒸发、溅射、化学气相沉积或一些其他工艺。

103.参照图12c,在1270处,通过图案化光刻胶掩模蚀刻孔1252末端的氧化层以露出第三导体图案的每个接触焊盘(例如焊盘674)的至少一部分。

104.在1280处,形成第四导体图案1256以建立从诸如第三导体图案的焊盘674的焊盘到对应的焊盘诸如基部652的外表面上的焊盘676(图12c所示的下表面)。第四导体图案可以包括金、铝、铜或一些其他高导电材料的主要导电层。一些其他金属(例如钛或镍)的薄层可以设置在主要导电层和基部652之间以提高粘附力。包括孔1252和第四导体图案的结构通常称为“硅通孔”。一旦硅通孔完成,工艺1200在1295结束。

105.整个工艺1200可以并且通常将在整个晶片上执行。包含多个xbar滤波器芯片的整个晶片将在1230处键合到另一个包含相应数量的部分完成的中介层的晶片。随后的动作同时形成所有中介层的tsv。然后可以通过在动作1230之后切割键合的晶片来切除单独的封装的xbar滤波器。

106.图13是使用ltcc中介层制造封装xbar滤波器的另一工艺1300的流程图。虽然图13图示了具有正面蚀刻空腔的xbar滤波器芯片的工艺1300,但是工艺1300也可以使用具有背

面蚀刻空腔的xbar滤波器芯片。

107.工艺1300在1305处开始并且在1395处结束,以完成的封装xbar滤波器。图13显示了主要的工艺动作,每个工艺动作可能涉及多个步骤。各种常规工序(例如表面准备、清洁、检查、烘烤、退火、监测、测试等)可以在图13所示的步骤之前、之间、之后和期间执行。针对每个主要工艺操作提供相应的示意性横截面图,以说明操作结束时在制品的配置。在适当的情况下,先前在图8中使用的附图标记用于识别在制品的元件。

108.在1310处,使用例如图11的工艺1100制造xbar滤波器芯片805。xbar滤波器芯片805通常是包含多个xbar滤波器芯片的晶片的一部分。xbar滤波器芯片805包括附接到基板820的压电板810。基板820可以是高电阻率硅或一些其他材料。压电板810的多个部分形成横跨基板820中的各个空腔840的隔膜。第一导体图案在压电板810的表面上形成。第一导体图案包括具有交错的idt指状物的idt,例如指状物830,其布置在隔膜上。

109.当xbar滤波器芯片805具有背面蚀刻空腔(如点划线所示)时,盖子880密封到基板820的背面。虽然盖子880未在图13中的横截面图中示出,但是必须理解工艺1300中的所有动作都必须与xbar滤波器芯片兼容,该xbar滤波器芯片具有在背面蚀刻空腔上的盖子。

110.在压电板810的表面上形成第二导体图案。可以覆盖第一导体图案的多个部分的第二导体图案可以是金、铝、铜或一些其他金属。第二导体图案可以在第一导体图案的多个部分必须连接到封装的xbar滤波器外部的电路的位置包括焊盘(未标识)。焊球或凸块872可以在焊盘上形成以允许xbar滤波器芯片805回流焊接到中介层。或者,可以在焊盘上形成金凸块以允许xbar滤波器芯片805热压接合或超声接合到中介层。

111.在1320处,ltcc中介层850通过共烧薄陶瓷层制造,其中一些或全部带有印刷导体。ltcc中介层850通常是包括多个中介层的较大面板的一部分。ltcc中介层至少具有上(如图13所示)导体图案874和下导体图案878,所述上导体图案874包括用于连接到xbar滤波器芯片的焊盘,下导体图案878包括用于连接到封装xbar滤波器外部电路的焊盘。在图13的示例中,中介层850包括一个中间导体层。xbar滤波器的ltcc中介层可能具有三个以上的导体层。多个导体层的设置使得可以将无源元件(例如电感器)结合到中介层中。

112.ltcc中介层850可具有凹部855以确保隔膜与面向隔膜的中介层的表面之间有足够的间距。例如,可以通过在共焙烧中介层的层之前在一个或多个陶瓷层中冲压开口来形成这种凹部。

113.在1330处,xbar滤波器芯片850倒装芯片接合到中介层850。首先测试晶片内的xbar滤波器芯片,并且从晶片上切下好的芯片。然后通过焊接、热压接合、超声波接合或一些其他接合方法将好的芯片接合到ltcc中介层850。该接合将xbar滤波器芯片805物理地附接到中介层850并在xbar滤波器芯片805和中介层850之间建立电连接。该接合通常不进行密封以保护xbar滤波器芯片805的隔膜。

114.在1340处,聚合物盖860在xbar滤波器芯片805之上形成以密封xbar滤波器芯片805和中介层850之间的空间。盖850可以通过例如注射成型或铸造形成。可以在每个xbar滤波器芯片上形成单独的盖,或者可以在整个ltcc面板上形成一体式盖850。无论在那种情况下,均例如可通过锯切从面板上切下封装xbar滤波器。然后工艺1300在1395处结束。

115.图14是使用晶片级构建的中介层制造封装xbar滤波器的另一工艺1400的流程图。工艺1400在1405处开始并在1495处结束,以完成的封装xbar滤波器。图14显示了主要的工

艺操作,每个工艺操作可能涉及多个步骤。各种常规工艺步骤(例如表面准备、清洁、检查、烘烤、退火、监测、测试等)可以在图14所示的步骤之前、之间、之后和期间执行。针对每个主要工艺操作提供相应的示意性横截面视图,以说明操作结束时在制品的配置。在适当的情况下,先前在图10中使用的附图标记用于识别在制品的元件。

116.在1410处,使用例如图11的工艺1100制造xbar滤波器芯片1005。xbar滤波器芯片1005通常是包含多个xbar滤波器芯片的晶片的一部分。xbar滤波器芯片1005包括附接到基板1020的压电板1010。基板1020可以是高电阻率硅或一些其他材料。压电板1010的部分多个形成跨越基板1020中的各个空腔1040的隔膜。第一导体图案在压电板1010的表面上形成。第一导体图案包括具有交错的idt指状物的idt,例如指状物1030,其布置在隔膜上。

117.该工艺中的后续动作需要在蚀刻完空腔1040之后将诸如溶剂、光刻胶或可光聚合单体的液体材料施加到压电板1010的正面。工艺1400不适用于具有正面蚀刻空腔的xbar滤波器芯片,因为液体材料可能通过隔膜中的蚀刻孔进入空腔。因此,xbar滤波器芯片1005具有背面蚀刻的空腔,其中盖1080密封到基板1020的背面。

118.在1420处,在压电板1010上形成壁1052。壁1052可以形成有位于xbar隔膜上方的开口和位于随后的处理动作中实现与xbar滤波器芯片的电连接位置处的开口。壁1052可以例如通过用可光聚合材料涂覆压电板1010然后通过合适的掩模暴露可光聚合材料来形成。根据所需的壁厚,可以连续涂覆和图案化多层材料。

119.在1430处,覆盖层1054被施加在壁1052上。覆盖层1054可以施加为例如作为通过粘合剂结合到壁1052的连续膜。覆盖层1054跨越xbar隔膜上方的壁1052中的开口,在每个隔膜上方形成封闭空腔1055。将覆盖层图案化以形成开口,在随后的处理动作中在该开口位置处实现与xbar滤波器芯片的电连接。

120.在1440处,形成导体图案1070。导体图案1070包括在覆盖层1054的外表面上的焊盘1072,用于连接到封装的xbar滤波器外部的电路。导体图案1070将焊盘1072连接到xbar滤波器芯片1005上的连接点1074。导体图案1070可以是铝、铜、金或使用常规技术沉积和图案化的材料的组合。一旦形成导体图案,工艺1400在1495处结束。

121.整个工艺1400可以并且通常将在整个晶片上执行。在1440处形成导体图案之后,然后可以通过锯穿接合的晶片来切除单独的封装xbar滤波器。

122.结束语

123.在整个说明书中,所示的实施例和示例应被认为是示例,而不是对所公开或要求的设备和过程的限制。尽管本文提供的许多示例涉及方法动作或系统元素的特定组合,但应当理解,可以以其他方式组合那些动作和那些元素以实现相同的目标。关于流程图,可以采取额外的步骤和更少的步骤,并且可以组合或进一步细化所示的步骤以实现本文所述的方法。仅结合一个实施例讨论的动作、要素和特征不旨在排除其在其他实施例中的相似作用。

124.如本文所用,“多个”是指两个或更多个。如本文所用,“一组”项目可以包括一个或多个这样的项目。如本文所用,无论在书面具体实施方式中还是在权利要求中,术语“包括”,“包含”,“携带”,“具有”,“含有”,“涉及”等应被理解为开放式的,即,指的是包括但不限于。相对于权利要求,仅过渡短语“由

…

组成”和“基本上由

…

组成”是封闭式或半封闭式的过渡短语。权利要求中用到的序数词,例如“第一”、“第二”、“第三”等是用来修饰权利要

求元素,这本身不表示一个权利要求元素相较于另一个权利要求元素的优先权,或顺序,或执行方法动作的先后顺序,而只是用于区分具有相同名称的一个权利要求元素与另一个具有相同名称的元素(但是有用到序数词),从而区分权利要求元素。如本文所用,“和/或”是指所列项目是替代方案,但是替代方案也包括所列项目的任何组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1