一种印制线路板及其压合方法与流程

1.本发明应用于加工印制线路板的技术领域,特别是一种印制线路板及其压合方法。

背景技术:

2.pcb(printed circuit board),又称印刷线路板或印制电路板,是应用广泛的重要电子部件,是电子元器件的支撑体,同样也是电子元器件电气连接的载体。而随着汽车电子以及电源通讯技术的快速发展,3oz(盎司)及其以上超厚铜箔电路板逐渐成为一类具有广阔市场前景的特殊pcb板,受到越来越多的线路板制造商的关注。伴随超厚铜箔电路板在汽车行业的广泛应用,车载电子对厚铜电路板的热可靠性要求越来越高。

3.一般,在生产过程中,超厚铜箔电路板的内层孔盘尖处常常出现裂纹。由于超厚铜箔电路板的铜箔较厚,有铜区与无铜区的落差较大,需要填充的树脂量也相对增大。行业内一般采用多张半固化片叠加使用,使半固化片中的树脂垂直方向流入无铜区,但玻纤增强的半固化片在厚铜图形尖角位置形成应力集中,在受到热冲击后铜箔与树脂、玻纤有不同的膨胀,容易致使内层孔盘尖处产生裂纹。

技术实现要素:

4.本发明提供一种印制线路板及其压合方法,以解决现有技术中存在的内层孔盘尖处常常出现裂纹的问题。

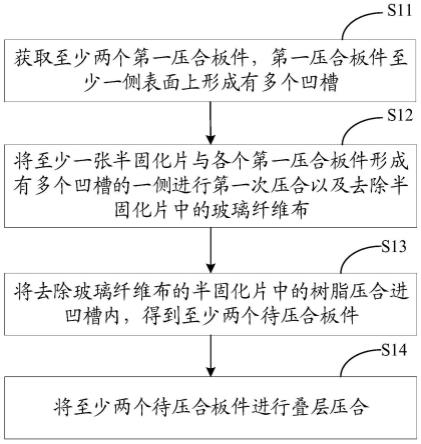

5.为解决上述技术问题,本发明提供了一种印制线路板的压合方法,包括:获取至少两个第一压合板件,第一压合板件至少一侧表面上形成有多个凹槽;将至少一张半固化片与各个第一压合板件形成有多个凹槽的一侧进行第一次压合以及去除半固化片中的玻璃纤维布;将去除玻璃纤维布的半固化片中的树脂压合进凹槽内,得到至少两个待压合板件;将至少两个待压合板件进行叠层压合。

6.其中,将去除玻璃纤维布的半固化片中的树脂压合进凹槽内,得到至少两个待压合板件的步骤还包括:在第一压合板件至少一侧覆盖铜箔,并进行第二次压合,以排出树脂中的气泡;去除铜箔,得到至少两个待压合板件。

7.其中,将至少一张半固化片与各个第一压合板件形成有多个凹槽的一侧进行第一次压合以及去除半固化片中的玻璃纤维布的步骤包括:将单张半固化片覆盖在第一压合板件形成有多个凹槽的一侧;对单张半固化片进行热辊压合,并去除单张半固化片的玻璃纤维布;将去除玻璃纤维布的半固化片中的树脂压合进凹槽内,得到至少两个待压合板件的步骤包括:判断压合进第一压合板件上的树脂量是否满足预设条件;如果压合进第一压合板件上的树脂量满足预设条件,执行将至少两个待压合板件进行叠层压合的步骤;如果压合进待压合板件上的树脂量不满足预设条件,在单张半固化片远离第一压合板件的一侧再覆盖一张半固化片,再次进行热辊压合至树脂量满足预设条件。

8.其中,对单张半固化片进行热辊压合的步骤包括:将滚轮加温至预设温度,通过滚

轮对单张半固化片进行滚动压合。

9.其中,预设温度范围为130-160摄氏度。

10.其中,在第一压合板件至少一侧覆盖铜箔,并进行第二次压合,以排出树脂中的气泡的步骤包括:将铜箔的光面覆盖在第一压合板件压合有树脂的一侧的上,并对铜箔与第一压合板件进行第二次压合。

11.其中,获取至少两个第一压合板件,第一压合板件至少一侧表面上形成有多个凹槽的步骤包括:对至少两个覆铜板进行内层图形制作,以在覆铜板至少一侧表面上形成多个凹槽,并获得至少两个第一压合板件。

12.其中,半固化片的玻璃纤维布的厚度不小于0.08毫米。

13.其中,将至少两个待压合板件进行叠层压合的步骤包括:将叠层压合后压合板的表面涂覆并包装入库。

14.为解决上述技术问题,本发明还提供了一种印制线路板,该印制线路板由上述任一项的印制线路板的压合方法制备而成。

15.本发明的有益效果是:区别于现有技术的情况,本发明的印制线路板通过先将获取至少两个第一压合板件,第一压合板件至少一侧表面上形成有多个凹槽;再将至少一张半固化片与各个第一压合板件形成有多个凹槽的一侧进行第一次压合以及去除半固化片中的玻璃纤维布;将去除玻璃纤维布的半固化片中的树脂压合进凹槽内,得到至少两个待压合板件;将至少两个待压合板件进行叠层压合。通过上述方式,本实施例通过预先对待压合板件进行第一次压合,使半固化片中的树脂能够充分填充进待压合板件的多个凹槽,能够有效减少待压合板件凹槽处与正常铜区的高度差,减少半固化片中的玻璃纤维布与凹槽尖角处产生的应力集中,从而减少凹槽尖角处在叠层压合过程中产生裂纹的现象产生,提升印制线路板的可靠性。

附图说明

16.图1是本发明提供的印制线路板的压合方法一实施例的流程示意图;

17.图2是本发明提供的印制线路板的压合方法另一实施例的流程示意图;

18.图3a是图2实施例中的s21步骤后的待压合板件的结构示意图;

19.图3b是图2实施例中的s24步骤前的待压合板件的结构示意图;

20.图3c是图2实施例中的s24步骤后的待压合板件的结构示意图;

21.图4是本发明提供的印制线路板一实施例的结构示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1,图1是本发明提供的印制线路板的压合方法一实施例的流程示意图,本实施例的印制线路板为多层线路板,其中,本实施例的多层线路板包括两层线路板以及两层以上的线路板。

24.s11:获取至少两个第一压合板件,第一压合板件至少一侧表面上形成有多个凹槽。

25.获取到至少两个第一压合板件,至少两个第一压合板件需要通过压合被制作成多层线路板。第一压合板件的至少一侧表面上形成有多个凹槽。

26.在一个具体的实施场景中,第一压合板件可以由覆铜板制成。具体地,将覆铜板进行内层图形制作以将内层线路图形转移到覆铜板的铜层上,从而形成本步骤的第一压合板件。也就是,第一压合板件至少一侧表面上的多个凹槽可以为第一压合板件铜层上的内层线路图形。

27.s12:将至少一张半固化片与各个第一压合板件形成有多个凹槽的一侧进行第一次压合以及去除半固化片中的玻璃纤维布。

28.将至少一张半固化片覆盖在各个第一压合板件形成有多个凹槽的至少一侧上,并对半固化片与第一压合板件进行第一次压合,使半固化片上的树脂被压合进第一压合板件的凹槽内,从而对第一压合板件上的凹槽进行填充。

29.在第一次压合对第一次压合进行预热,使得半固化片中的树脂融化后,立即撕除半固化片中的玻璃纤维布,以减少半固化片中的玻璃纤维布与第一压合板件上的凹槽尖角处在第一次压合中产生一定应力,从而影响第一压合板件的凹槽的稳定性。

30.s13:将去除玻璃纤维布的半固化片中的树脂压合进凹槽内,得到至少两个待压合板件。

31.将覆盖在至少两个第一压合板件上的半固化片进行预热,并且去除半固化片中的玻璃纤维布后,将半固化片中的树脂压合进至少两个第一压合板件上凹槽内,从而得到至少两个待压合板件。

32.本步骤使上一步骤中的被融化的树脂充分填充满第一压合板件的凹槽,使得第一压合板件上的凹槽的内壁及尖角都能够被树脂覆盖保护起来,从而给凹槽提供足够的缓冲,使其能够在后续层压过程中得到充分保护,以减少凹槽尖角处出现裂纹的现象发生。

33.s14:将至少两个待压合板件进行叠层压合。

34.在半固化片中的树脂填充满待压合板件的所有凹槽后,对至少两个待压合板件进行叠层压合,以使各待压合板件通过叠层压合形成多层线路板。将多层线路板进行表面涂覆与包装入库。

35.本实施例的印制线路板通过先将获取至少两个第一压合板件,第一压合板件至少一侧表面上形成有多个凹槽;再将至少一张半固化片与各个第一压合板件形成有多个凹槽的一侧进行第一次压合以及去除半固化片中的玻璃纤维布;将去除玻璃纤维布的半固化片中的树脂压合进凹槽内,得到至少两个待压合板件;将至少两个待压合板件进行叠层压合。通过上述方式,本实施例通过预先对待压合板件进行第一次压合,使半固化片中的树脂能够充分填充进待压合板件的多个凹槽,能够有效减少待压合板件凹槽处与正常铜区的高度差,减少半固化片中的玻璃纤维布与凹槽尖角处产生的应力集中,从而减少凹槽尖角处在叠层压合过程中产生裂纹的现象产生,提升了印制线路板的可靠性。

36.请参阅图2,图2是本发明提供的印制线路板的压合方法另一实施例的流程示意图,本实施例的印制线路板为多层线路板,其中,本实施例的多层线路板包括两层线路板以及两层以上的线路板。

37.s21:获取至少两个第一压合板件,第一压合板件至少一侧表面上形成有多个凹槽。

38.获取到至少两个第一压合板件,至少两个第一压合板件需要通过压合被制作成多层线路板。第一压合板件的至少一侧表面上形成有多个凹槽。

39.在一个具体的实施场景中,第一压合板件由覆铜板制成。具体地,获取至少两个覆铜板后,在覆铜板上进行贴覆干膜或湿膜、曝光、显影以及蚀刻等工序制作出内层线路图形,从而形成本步骤的第一压合板件。在该实施场景中,第一压合板件至少一侧表面上的多个凹槽可以为内层图形工艺制作出的内层线路图形,但在其他实施场景中,第一压合板件上的多个凹槽可以通过其他工序(例如钻孔、控深等工序)制备得出,在此不做限定。

40.请参阅图3a,图3a是图2实施例中的s21步骤后的第一压合板件的结构示意图。本实施例中以双面覆铜板为例进行说明。

41.第一压合板件10包括单层基层11以及两层铜层12。两层铜层12分别贴合设置于基层11的两侧,以形成第一压合板件10。其中,两层铜层12上分别设置有多个凹槽13。多个凹槽13可以为内层图形工序制作出来的内层线路图形。

42.s22:将单张半固化片覆盖在第一压合板件形成有多个凹槽的一侧,对单张半固化片进行热辊压合,并去除单张半固化片的玻璃纤维布。

43.将单张半固化片覆盖在第一压合板件形成有多个凹槽的至少一侧,并对单张半固化片进行热辊压合。具体地,将单张半固化片覆盖在第一压合板件形成有多个凹槽的至少一侧后,将滚轮高温加热至预设温度,通过高温加热后的滚轮将半固化片与第一压合板件热熔压合在一起,使半固化片上的树脂被高温融化,此时,立即去除半固化片中的玻璃纤维布,再通过滚轮将半固化片上的树脂压合进第一压合板件的多个凹槽中。以避免在第一次压合过程中玻璃纤维布与第一压合板件的凹槽尖处产生应力,从而影响板件稳定性。其中,预设温度范围为130-160摄氏度,例如可采取135摄氏度、140摄氏度以及150摄氏度等温度。

44.在本步骤中,采用滚轮对半固化片和第一压合板件进行高温压合,可以较为容易控制压合力度,使半固化片上融化的树脂填充进第一压合板件的多个凹槽内的同时,避免力度过大,在第一压合板件的凹槽尖处产生应力集中。且滚轮压合的运转稳定,施力平衡,树脂填充的效果较好。但在其他实施例中,也可采用其他设备对半固化片和第一压合板件进行第一次压合,在此不做限定。

45.在制备印制线路板的过程中常常需要用各种各样不同状态与材质的环氧树脂。而环氧树脂具有十分庞大的环氧体系,不同的树脂之间的颜色与粘结难易程度都不同。而在本实施例中,被压合进待压合板件的多个凹槽中的树脂只能为半固化片中的树脂。

46.由于叠层压合流程中,待压合板件仍需与普通半固化片进行正常压合作业,因此,若本步骤中采用树脂片或印刷树脂的方式进行第一次压合,由于树脂片与印刷树脂的树脂类别难以与半固化片保持一致,容易导致树脂片或印刷树脂与半固化片中的树脂产生色差,从而影响印制线路板外观,甚至无法保证树脂片或印刷树脂与半固化片中的树脂的粘结度,从而使得印制线路板容易出现分层的问题,影响印制线路板的可靠性。

47.s23:判断压合进第一压合板件上的树脂量是否满足预设条件。

48.在对第一压合板件进行第一次压合后,判断待压合板件上的树脂量是否能够填充满第一压合板件上的所有凹槽,当判断出第一压合板件上的树脂量能够填充满第一压合板

件上的所有凹槽,执行步骤s24。当判断出第一压合板件上的树脂量不能够填充满第一待压合板件上的所有凹槽时,重新执行步骤s22,以在单张半固化片远离第一压合板件的一侧再覆盖一张半固化片,再次进行热辊压合至树脂量满足预设条件。

49.本实施例通过对第一压合板件和半固化片进行反复第一次压合,以在一定程度上保证第一压合板件上具有足够的树脂来对所有凹槽进行填充。且由于,对第一压合板件和半固化片进行第一次压合时需要去除半固化片中的玻璃纤维布,因此,本实施例中每次第一次压合流程进采用单张半固化片进行压合,以便于半固化片中的玻璃纤维布的去除。其中,半固化片的选取可以依据其玻璃纤维布的厚度进行选择,以进一步利于玻璃纤维布的去除。具体地,半固化片的玻璃纤维布的厚度不小于0.08毫米。例如:半固化片的型号可以为7628和2116等具有较厚玻璃纤维布的半固化片。

50.请参阅图3b,图3b是图2实施例中的s24步骤前的第一压合板件的结构示意图。

51.第一压合板件20包括:基层21、两层铜层22、以及两层树脂层24。两层铜层22分别贴合设置于基层21的两侧,两侧铜层22上分别设置有多个凹槽23,其中多个凹槽23可以为由内层图形工艺制备得出的内层线路图形。每一树脂层24设置于单层铜层22不与基层21贴合设置的一侧,且树脂层24填充进所有铜层22上的所有凹槽23,以充分在叠层压合过程中,给凹槽23的尖角处提供缓冲,减少凹槽23的尖角处应力集中的现象发生,从而减少凹槽23的尖角处产生裂缝的现象产生。可选地,在树脂层24填充进凹槽23后,树脂层24覆盖铜层22不与基层21贴合设置的一侧,且具有一定高度,以进一步给凹槽23以及凹槽23的尖角处提供缓冲。

52.s24:将铜箔的光面覆盖在第一压合板件压合有树脂的一侧的上,并对铜箔与第一压合板件进行第二次压合。

53.在半固化片中的树脂填充进第一压合板件的所有凹槽后,将铜箔的光面覆盖在第一压合板件至少一侧的树脂层上,并对铜箔与第一压合板件进行第二次压合,以充分将树脂压进凹槽,并使树脂填充满所有凹槽,并通过第二次压合有效去除树脂内的气泡,减少树脂层在冷却后残留孔洞,影响印制线路板性能的现象发生,提高树脂层的可靠性。

54.在有效去除树脂中的气泡和充分压合树脂后,去除铜箔,得到至少两个待压合板件。

55.在本步骤中,通过将铜箔的光面覆盖在第一压合板件至少一侧的树脂层上,以利于铜箔的去除。其中,铜箔的厚度范围在1.5-2.5oz(盎司,1oz约等于35微米)之间,例如1.8oz、2oz等厚度,以便于提高第二次压合的稳定性。

56.请参阅图3c,图3c是图2实施例中的s24步骤后的待压合板件的结构示意图。

57.待压合板件30包括:基层31、两层铜层32、两层树脂层34以及两侧铜箔35。两层铜层32分别贴合设置于基层31的两侧,两侧铜层32上分别设置有多个凹槽33,其中多个凹槽33可以为由内层图形工艺制备得出的内层线路图形。每一树脂层34设置于单层铜层32不与基层31贴合设置的一侧,且树脂层34填充进所有铜层32上的所有凹槽33,以充分在叠层压合过程中,给凹槽33的尖角处提供缓冲,减少凹槽33的尖角处应力集中的现象发生,从而减少凹槽33的尖角处产生裂缝的现象产生。

58.可选地,在树脂层34填充进凹槽33后,树脂层34覆盖铜层32不与基层31贴合设置的一侧,且具有一定高度,以在本步骤中进一步给凹槽33的尖角处与铜箔35之间提供缓冲,

减少凹槽33的尖角处的应力集中。铜箔35贴合设置于树脂层34不与铜层32贴合设置的一侧,且铜箔35的光面与树脂层34不与铜层32贴合设置的一侧贴合设置。以利于第二压和流程结束后,铜箔35的去除。

59.本实施例的待压合板件30通过在其两侧分别设置铜箔35,来进行第二次压合可以有效去除树脂层34中的气泡和在一定程度上保证树脂层34能够充分填充满铜层32上的所有凹槽33。

60.s25:将至少两个待压合板件进行叠层压合。

61.对至少两个待压合板件进行层压,通过半固化片将至少两个待压合板件进行高温压合,以使各待压合板件之间产生粘结,共同形成多层线路板。其中,由于本实施例中,在叠层压合前,通过第一次压合与第二次压合在待压合板件的凹槽上填充足够的树脂,使得叠层压合中,待压合板件的凹槽尖处与半固化片中的玻璃纤维布之间具有一定缓冲,从而减少待压合板件的凹槽尖处的应力集中,减少待压合板件的凹槽尖处出现裂纹的现象。

62.将叠层压合后的多层线路板进行表面涂覆与包装入库。

63.本步骤中的半固化片为全新半固化片,与s22步骤中的半固化片不为同一个半固化片,但为同一型号的半固化片。

64.本实施例的印制线路板通过先将半固化片与待压合板件反复进行第一次压合,以在一定程度上保证半固化片中的树脂足够填充满待压合板件的所有凹槽内;再通过在待压合板件上覆盖铜箔,对其进行第二次压合,以使半固化片中的树脂充分填充满待压合板件的多个凹槽内,并有效去除树脂中的气泡;最后对至少两个待压合板件进行叠层压合,以形成多层线路板。通过上述方式,本实施例通过预先对待压合板件进行第一次压合和第二次压合,使半固化片中的树脂能够充分填充满待压合板件的所有凹槽,能够有效减少待压合板件凹槽处与正常铜区的高度差,减少半固化片中的玻璃纤维布与凹槽尖角处产生的应力集中,从而减少凹槽尖角处在叠层压合过程中产生裂纹的现象产生,提升了印制线路板的可靠性。

65.请参阅图4,图4是本发明提供的印制线路板一实施例的结构示意图。本实施例以双层线路板为例进行说明,其他多层线路板的结构与本双层线路板类似。

66.印制线路板40包括:第一板件401、第二板件402、半固化片46,其中,第一板件401与第二板件402通过半固化片46进行连接,以形成双层印制线路板40。第一板件401包括单层第一基层411、两层第一铜层414以及两层第一树脂层414,其中,第一树脂层414、第一铜层412、第一基层411、第一铜层412以及第一树脂层414依次层叠且贴合设置以形成第一板件401。第二板件402包括单层第二基层421、两层第二铜层422以及两层第二树脂层424,其中,第二树脂层424、第二铜层422、第二基层421、第二铜层422以及第二树脂层424依次层叠且贴合设置以形成第二板件402。

67.第一铜层412设置有多个第一凹槽413,第一树脂层414填充满第一凹槽413。第二铜层422设置有多个第二凹槽423,第二树脂层424填充满第二凹槽423。且半固化片46与第一铜层412和第二铜层422之间间隔有第一树脂层414与第二树脂层424,以依靠第一树脂层414与第二树脂层424作为缓冲,减小第一凹槽413与第二凹槽423的尖角处(图中未标注)的应力集中。

68.第一凹槽413与第二凹槽423可以为由内层图形工艺制备得出的内层线路图形。第

一树脂层414与第二树脂层424中的树脂材料与半固化片46中的树脂材料相同,以避免色差和树脂之间粘结度不够的现象产生。

69.通过上述结构,本发明的印制线路板能够通过第一树脂层与第二树脂层减少线路板层压过程中在凹槽尖处产生的应力,从而减少凹槽尖处出现裂纹或裂缝的现象,提高印制线路板的可靠性;并通过半固化片中的树脂制作第一树脂层与第二树脂层来避免板件与半固化片之间的色差,以及减少树脂层与半固化片之间粘结度不够使得印制线路板出现分层的现象,进一步提高印制线路板的品质,提高良品率。

70.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1