电路板的制造方法与流程

1.本技术涉及一种电路板的制造方法。

背景技术:

2.传统的电路板贯孔电镀工艺需先对电路板进行钻孔、然后金属化孔的周壁,最后进行电镀填孔以形成铜柱。然而,为提高电镀填孔的效率,需要在高电流密度下进行电镀,导致电镀填孔过程容易出现狗骨头(dog-bone)效应,当持续增加电镀时间时,孔内会产生均镀力降低及孔环逐渐缩小的情形,容易产生空泡或毛刺,影响后续铜柱的导热或导电性能。

技术实现要素:

3.有鉴于此,本技术提供一种电路板制造方法,以减少导通柱中空泡或者毛刺的产生。

4.一种电路板的制造方法,包括步骤:提供电路基板,所述电路基板包括外侧导电层及至少一内侧导电层,所述外侧导电层设置于所述内侧导电层的相对两侧。于所述电路基板设置第一开孔,所述第一开孔贯穿所述外侧导电层及所述内侧导电层。于所述第一开孔内设置导电片,所述导电片与所述内侧导电层电性导通,所述导电片与所述外侧导电层电性隔绝。以及于具有所述导电片的所述第一开孔内进行电镀,且将所述导电片与电镀阴极电连接,从而在所述第一开孔内以形成导通柱,获得所述电路板。

5.进一步地,步骤“于所述第一开孔内设置导电片”包括:于所述第一开孔内电镀以形成第一金属层,所述第一金属层包括第一端部、第二端部及连接于所述第一端部及所述第二端部之间的导电片,所述第一端部及所述第二端部电性连接所述外侧导电层。以及移除所述第一端部及所述第二端部以断开所述导电片与所述外侧导电层的电性连接。

6.进一步地,所述电路基板还包括多个绝缘层,所述绝缘层设置于所述外侧导电层与内侧导电层之间,或者所述绝缘层设置于相邻两个所述内侧导电层之间。

7.进一步地,所述第一端部及所述第二端部沿所述电路基板的厚度方向延伸,且所述第一端部或所述第二端部对应所述外侧导电层及至少一所述绝缘层。

8.进一步地,还包括步骤:于所述电路基板设置第二开孔,所述第二开孔贯穿所述外侧导电层及所述内侧导电层。于所述第二开孔内电镀以形成第二金属层,所述第二金属层电性导通所述外侧导电层及所述内侧导电层。

9.进一步地,步骤“于具有所述导电片的所述第一开孔内进行电镀”包括:

10.于所述外侧导电层设置干膜层,所述干膜层覆设置有开口,所述第一开孔于所述开口的底部露出,所述干膜层覆盖所述第二开孔。将所述电路基板浸入电镀液中,并将所述第二金属层电性连接所述电镀阴极以进行电镀,以及移除所述干膜层。

11.进一步地,还包括:移除所述导通柱伸出所述外侧导电层的外侧面的部分。

12.进一步地,还包括步骤:于所述外侧导电层上电镀形成覆盖层,所述覆盖层覆盖所

述导通柱。

13.进一步地,所述第一开孔的内径为0.1~0.8毫米。

14.进一步地,所述电路基板的厚度为1~5毫米。

15.本技术提供的制造方法通过设置电性连接电镀阴极的导电片,使得电镀沉积由导电片处开始,继而填满第一开孔,有利于维持孔内均镀力并减少第一开孔的孔环逐渐缩小的情形发生,从而减少空泡或者毛刺的产生。

附图说明

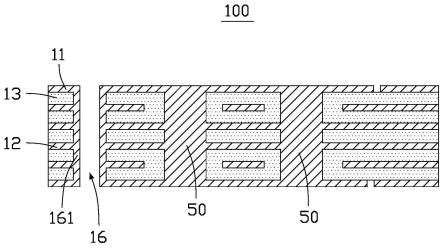

16.图1是本技术实施例提供的电路基板的示意图。

17.图2是图1所示基板设置第一开孔后的示意图。

18.图3是图2所示第一开孔内设置第一金属层的示意图。

19.图4是移除部分所述图3中第一金属层以留下导电片后的示意图。

20.图5是于图4所示的导电片上电镀的示意图。

21.图6为本技术实施例提供的电路板的示意图。

22.主要元件符号说明

23.电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

24.电路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

25.外侧导电层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

26.干膜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

27.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

28.内侧导电层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

29.绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

30.第一开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

31.第一金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

32.第一端部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

33.第二端部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

143

34.导电片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

35.第二开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

36.第二金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

37.导通柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

38.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

40.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。

41.请参见图1至图6,本发明提供一种电路板100的制造方法,以在电路基板10中形成导通柱50,该导通柱50用于电性导通电路基板10中的各导电层或增强电路基板10的导热性能。

42.所述制造方法包括步骤:

43.s1:请参见图1,提供电路基板10,所述电路基板10包括外侧导电层11及至少一内侧导电层12,所述外侧导电层11设置于所述内侧导电层12的相对的两侧,所述外侧导电层11与所述内侧导电层12之间、相邻两个所述内侧导电层12之间都设置有绝缘层13。所述电路基板10的厚度为1~5毫米。

44.在本实施例中,所述内侧导电层12上形成有内侧导电线路121,所述内侧导电线路121用于电性连接电子元件(例如,集成电路等)以实现相应的功能。

45.s2:请参见图2及图4,于所述电路基板10设置第一开孔14,所述第一开孔14贯穿所述外侧导电层11、所述内侧导电层12及所述绝缘层13,然后在所述第一开孔14的内侧壁设置导电片15,所述导电片15与所述内侧导电层12电性导通,所述导电片15与所述外侧导电层11电性隔绝。在本实施例中,所述第一开孔14的内径为0.1~0.8毫米,优选地,所述第一开孔14的内径为0.5毫米。

46.在本实施例中,步骤s2包括:

47.s21:请参见图3,于所述电路基板10设置第一开孔14,并于所述第一开孔14内电镀以形成第一金属层141。所述第一金属层141包括第一端部142、第二端部143及连接于所述第一端部142及所述第二端部143之间的所述导电片15。所述第一端部142沿所述电路基板10的厚度方向延伸,且所述第一端部142至少对应一所述外侧导电层11、位于所述外侧导电层11下方的一所述绝缘层13,所述第二端部143沿所述电路基板10的厚度方向延伸,且所述第二端部143至少对应一所述外侧导电层11、位于所述外侧导电层11下方的一所述绝缘层13。

48.s22:请参见图4,移除所述第一端部142及所述第二端部143以断开所述导电片15与所述外侧导电层11的电性连接。在本实施例中,所述移除包括采用机械钻削的方式铣削掉所述第一端部142及所述第二端部143。

49.在本实施例中,步骤s2中,所述导电片15大致呈圆环状,且所述导电片15沿直径方向的相对两外侧连接所述内侧导电层12。

50.在本实施例中,步骤s2还包括:

51.s23:请参见图2,于所述电路基板10设置第二开孔16,所述第二开孔16贯穿所述外侧导电层11、所述内侧导电层12及所述绝缘层13;

52.s24:请参见图3,于所述第二开孔16内电镀以形成第二金属层161,所述第二金属层161电性导通所述外侧导电层11及所述内侧导电层12。

53.s3:请参见图5及图6,于所述导电片15上进行电镀以形成导通柱50,所述导通柱50填充所述第一开孔14,获得所述电路板100。

54.在本实施例中,步骤s3包括:

55.s31:于所述外侧导电层11设置干膜层111,所述干膜层111设置有开口112,所述第一开孔14于所述开口112的底部露出,所述干膜层111覆盖所述第二开孔16;

56.s32:将所述电路基板10浸入电镀液(图未示)中,以及将电镀阴极(图未示)电性连

接所述开口112附近的所述外侧导电层11,从而在所述第二开孔16电镀,得到导通柱50。由于所述外侧导电层11电性连接所述第二金属层161,所述第二金属层161电性连接所述内侧导电层12,所述内侧导电层12电性连接所述导电片15,即,所述导电片15电性连接所述电镀阴极。因此,电镀过程中,电镀材料首先于导电片15处开始沉积(即如图5所示,导电片15由片状转变为弧形),继而填满所述第一开孔14。

57.s33:移除干膜层111。可以理解,当移除干膜层111后,由于电镀过程中导通柱50还填充干膜层111的开口112,因此导通柱50的端面伸出所述外侧导电层11的外侧面。

58.在本实施例中,所述电路板100的制造方法还包括:

59.s4:磨平所述导通柱50,所述导通柱50的端面与所述外侧导电层11的外侧面平齐。

60.s5:于所述外侧导电层11上电镀形成覆盖层(图未示),所述覆盖层覆盖所述导通柱50。

61.相较于现有技术,本发明提供的电路板的制造方法具有以下优点:

62.(一)通过设置电性连接电镀阴极的导电片,使得电镀沉积由导电片处开始,继而填满第一开孔,有利于维持孔内均镀力并减少第一开孔的孔环逐渐缩小的情形,从而减少空泡或者毛刺的产生。

63.(二)导电片具有较大的外表面(可以理解,比较导电片及与导电片相对的第二金属层,导电片还具有可暴露于电镀液中的两个端面),有利于使用高电流密度电镀工艺,提高电镀效率。

64.(三)本方法适用于批量化生产,例如,可以同时电镀形成至少五个导通柱,操作简单,效率高。

65.以上说明仅仅是对本技术一种优化的具体实施方式,但在实际的应用过程中不能仅仅局限于这种实施方式。对本领域的普通技术人员来说,根据本技术的技术构思做出的其他变形和改变,都应该属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1