一种用于立方卫星电子设备高效散热的轻型装置的制作方法

1.本发明涉及一种用于立方卫星电子设备高效散热的轻型装置,属于航空航天技术领域。

背景技术:

2.相较于传统大型卫星,立方卫星具有研制成本低、周期短、功率密度高的特点,可通过快速发射组网形成星座,以实现对海洋、大气环境等的监测以及用于新技术试验平台等方面。近些年,得益于微电子、微机械、新材料及制造技术的发展及在卫星上的应用,研发成本极低的立方卫星作为一个颠覆性的创新正在从演示论证走向业务化应用。

3.随着卫星应用载荷中各种电子设备的功能越来越复杂,功率密度越来越大,立方卫星由于体积小、质量轻,对电子设备局部高热流密度(局部热流密度最高可达100w/cm2以上量级)与低热惯性的热控制愈发困难。电子模块上的电子元器件在工作时会产生大量的热量,如果这些热量不能及时散出,会造成元器件过热烧毁,从而使整个电子设备失效或发生故障,进而影响整个立方卫星的性能及寿命;同时各立方卫星的电子设备需要在星上有良好的固定方式,以应对振动、冲击等复杂的力学环境。

4.现有技术中的立方卫星电子设备散热面积有限,热量传递路径所需零件过多,热阻较大,不利于大功率电子设备的散热,使得卫星难以在轨业务化常态运行;并且,现有的卫星电子设备散热部分机械零部件较多,装配步骤复杂,不利于立方卫星的批量化生产。因此,现急需一种在不引入额外的机械设计、不增加立方卫星质量的前提下,便捷可靠的解决立方卫星在设计使用过程中面临的电子设备大热流密度带来的电子元器件温度过高问题的散热装置。

技术实现要素:

5.本发明是为了解决上述技术问题,进而提供了一种用于立方卫星电子设备高效散热的轻型装置。

6.本发明为解决上述技术问题所采用的技术方案是:

7.一种用于立方卫星电子设备高效散热的轻型装置,它包括顶部表面异形端盖、相对布置的两个卡槽式结构外壳及若干由上到下依次平行布置的印制电路板,其中,所述印制电路板包括发热电子元器件、绝缘材料板以及第一至第三导热铜层,绝缘材料板的数量为两个且上下平行布置,第二导热铜层平行夹装在上下两个绝缘材料板之间,第三导热铜层的数量为两个且相对固装在第一导热铜层的两端,每个印制电路板中位于上层的绝缘材料板上开设有至少一个通孔,通孔的数量、第一导热铜层的数量以及其上安装的发热电子元器件的数量均相等且一一对应布置,每个印制电路板的底面均安装有排针,顶部表面异形端盖的下表面安装有若干凸台,且若干凸台与位于最上方的印制电路板顶面的发热电子元器件一一对应且高度互补设置,其余印制电路板的顶面分别安装有插座,每个插座对应与其上方印制电路板上的排针连接,实现相临两个印制电路板之间的电气连接,若干印制

电路板的两端对应卡装在卡槽式结构外壳的侧面凹槽内,顶部表面异形端盖盖装在两个卡槽式结构外壳顶端。

8.进一步地,若干印制电路板插装在两个卡槽式结构外壳之间后,通过穿装在卡槽式结构外壳上的螺栓紧固夹设,顶部表面异型端盖与两个卡槽式结构外壳之间通过所述螺栓固接。

9.进一步地,发热电子元器件与其上方对应的凸台之间、发热电子元器件与其下方对应的第一导热铜层之间以及第三导热铜层与卡槽式结构外壳的侧面凹槽内壁之间均设置有导热界面材料。

10.进一步地,卡槽式结构外壳上朝向太空的外表面喷涂有散热涂层。

11.进一步地,所述绝缘材料板为环氧树脂板。

12.进一步地,印制电路板的数量为五个。

13.进一步地,每个印制电路板的尺寸均为100mm

×

100mm

×

2mm,其中第三导热铜层的厚度为2mm,第二导热铜层的厚度为0.2mm。

14.进一步地,所述导热界面材料的厚度为0.25mm或0.5mm。

15.进一步地,卡槽式结构外壳上的每个侧面凹槽的高度较其内卡装的印制电路板高0.25~0.5mm。

16.进一步地,第三导热铜层与卡槽式结构外壳的侧面凹槽内壁之间的导热界面材料厚度为0.25mm。

17.本发明与现有技术相比具有以下效果:

18.通过在印制电路板上设置排针与插座,便于各印制电路板从顶到底电气连接,与现有技术中每个电路板均需要一个额外的插座相比,省去连接线缆及焊接的操作。

19.本技术通过对印制电路板、卡槽式结构外壳、顶部异型端盖的特殊散热设计,能使该装置在较低的生产成本、装配要求下,大幅降低从电子元器件至卫星散热面之间的内部热阻,从而起到大幅降低印制电路板上电子元器件温度的作用。扩展了立方卫星应用载荷的功率范围。

20.位于最下方的印制电路板上的排针用于与卫星其余组件连接,节省大量在卫星装配过程中各印制电路板及单机所需的线缆组件及插座,节省卫星质量及发射费用。同时电路板安装过程方便简洁,适配性强,不易出错,便于批量化生产组装。

附图说明

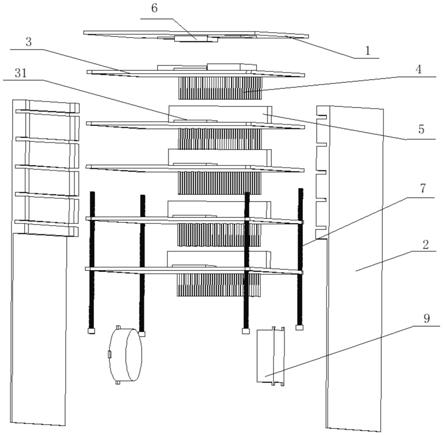

21.图1为本技术的爆炸结构示意图;

22.图2为本技术的主视示意图;

23.图3为顶部表面异型端盖的立体结构示意图;

24.图4为顶部表面异型端盖的侧视示意图;

25.图5为卡槽式结构外壳的立体结构示意图;

26.图6为印制电路板的剖视示意图;

27.图7为本技术装置的主要热流传递原理示意图。

具体实施方式

28.具体实施方式一:结合图1~7说明本实施方式,一种用于立方卫星电子设备高效散热的轻型装置,它包括顶部表面异型端盖1、相对布置的两个卡槽式结构外壳2及若干由上到下依次平行布置的印制电路板3,其中,所述印制电路板3包括发热电子元器件31、绝缘材料板32以及第一至第三导热铜层35,绝缘材料板32的数量为两个且上下平行布置,第二导热铜层34平行夹装在上下两个绝缘材料板32之间,第三导热铜层35的数量为两个且相对固装在第一导热铜层33的两端,每个印制电路板3中位于上层的绝缘材料板32上开设有至少一个通孔,通孔的数量、第一导热铜层33的数量以及其上安装的发热电子元器件31的数量均相等且一一对应布置,每个印制电路板3的底面均安装有排针4,顶部表面异型端盖1的下表面安装有若干凸台6,且若干凸台6与位于最上方的印制电路板3顶面的发热电子元器件31一一对应且高度互补设置,其余印制电路板3的顶面分别安装有插座5,每个插座5对应与其上方印制电路板3上的排针4连接,实现相临两个印制电路板3之间的电气连接,若干印制电路板3的两端对应卡装在卡槽式结构外壳2的侧面凹槽内,顶部表面异型端盖1盖装在两个卡槽式结构外壳2顶端。

29.发热电子元器件31是现有技术中立方卫星电子设备的组成部分之一,其数量、功率及其安装在绝缘材料板32上的位置根据不同立方卫星电子设备的实际需要确定。本技术所述卫星为大功率集成的立方微小卫星。

30.第一至第三导热铜层35可为一体固接,第二导热铜层可不连续,即为分块结构,通过设置第二导热铜层以增强平面导热率。第三导热铜层35即为边缘裸铜层。优选为在功率密度超过1.5w/cm2的发热电子元器件31下方设置第一导热铜层33。电路板上所有电子元器件的每轨平均功耗总和约为5w,峰值功耗约32w。

31.通过设置第一导热铜层33,便于对应的发热电子元器件31与第二导热铜层34进行导热连接。

32.立方卫星电子设备的其它单机组件安装在若干印制电路板3下方的卡槽式结构外壳2内侧。立方卫星电子设备的其它单机组件9为现有技术,此处不再赘述其结构及工作原理。

33.通过在印制电路板3上设置排针4与插座5,便于各印制电路板3从顶到底电气连接,与现有技术中每个电路板均需要一个额外的插座5相比,省去连接线缆及焊接的操作。

34.本技术通过对印制电路板3、卡槽式结构外壳2、顶部异型端盖的特殊散热设计,能使该装置在较低的生产成本、装配要求下,大幅降低从电子元器件至卫星散热面之间的内部热阻,从而起到大幅降低印制电路板3上电子元器件温度的作用。扩展了立方卫星应用载荷的功率范围。

35.在具体实施过程中,印制电路板3内部铜层到卡槽式结构外壳2散热面的温差可降低到4℃左右,电子元器件外壳到卡槽式结构外壳2散热面的温差,最低可降低到6℃左右(通常卫星内部电子器件与散热面的温差在20℃左右)。

36.本技术在不增加立方卫星质量的基础上,将立方卫星的结构设计与热控设计一体化集成设计,无须增添额外的零部件,以减少结构数量、插件数量,从而减轻质量,并简化装配过程,提高装配效率,高效可靠的将大功率密度电子设备产生的热量传导至卫星壳体,最终依靠辐射散失到太空当中。极大的降低了立方卫星由于增加质量带来的发射成本,便于

立方卫星的批量化生产应用。

37.位于最下方的印制电路板3上的排针4用于与卫星其余组件连接,节省大量在卫星装配过程中各印制电路板3及单机所需的线缆组件及插座5,节省卫星质量及发射费用。同时电路板安装过程方便简洁,适配性强,不易出错,便于批量化生产组装。

38.所述卡槽式结构外壳2由导热性能较好的硬铝合金或其他金属/合金通过机械加工的方式一体成型,可以起到快速均温作用,同时作为立方卫星的外壳支撑结构。卡槽式结构外壳2可作为整星主承力结构,用以安装卫星其他单机或组件,如飞轮、中心机、载荷等。侧面凹槽的数量依据印制电路板3的数量而定,上下相邻的侧面凹槽的间距依据印制电路板3及其上电子元器件的高度而定,单个侧面凹槽的卡口尺寸比印制电路板3的厚度略高,侧面凹槽内壁表面打磨光滑;

39.顶部表面异型端盖1下表面上安装的凸台6按最顶部印制电路板3大功率密度电子元器件的布局设计并打磨光滑。

40.从工程应用角度看,本技术的散热设计操作便利,该装置各零件安装面的粗糙度要求较低,便于提高良品率,提高装配效率,有利于立方卫星的批量化生产,极大程度的降低生产成本。

41.本技术可在立方卫星模块化生产组网的趋势下通用使用,可推广复制性极强,在财力、物力、人力上的降低不可估量。

42.工作原理:

43.卡槽式结构外壳2及顶部表面异型端盖1的外表面预先喷涂热控散热涂层,内表面发黑处理;

44.若干印制电路板3通过插座5、排针4从顶到底依次电气连接成整体,其中功耗最大的印制电路板3置于顶层。若干印制电路板3连接后形成的整体通过导热界面材料8插入卡槽式结构外壳2上;

45.顶部表面异型端盖1安装在卡槽式结构外壳2的顶部,并通过导热界面材料8与顶部的印制电路板3的电子元器件导热连接,最后,通过四个螺栓7旋入预留的螺纹孔中,起到固定整个散热装置的作用,并对导热界面材料8施加一定的压力,增强导热界面材料8的导热性能。

46.安装在印制电路板3上的大功率电子元器件工作后产生热量,热量通过该电子元器件底部的第一及第二导热铜层34快速传递至印制电路板3两边的第三导热铜层35,并通过导热界面材料8便捷传导至卡槽式结构外壳2或顶部表面异型端盖1,最终将传递至结构件的热量通过高辐射率的表面散失到整个太空中。

47.若干印制电路板3插装在两个卡槽式结构外壳2之间后,通过穿装在卡槽式结构外壳2上的螺栓7紧固夹设,顶部表面异型端盖1与两个卡槽式结构外壳2之间通过所述螺栓7固接。卡槽式结构外壳2从顶部至底部设计有若干螺纹孔用以螺栓7旋过,并对螺栓7顶部施加1.4n

·

m的力矩,所述螺栓7可以为螺杆。通过螺栓7可以对每个侧面凹槽都施加压紧力,保证导热界面材料8充满二者间隙,使得二者之间热阻很小,热量可以便捷传导至卡槽式结构外壳2。

48.发热电子元器件31与其上方对应的凸台6之间、发热电子元器件31与其下方对应的第一导热铜层33之间以及第三导热铜层35与卡槽式结构外壳2的侧面凹槽内壁之间均设

置有导热界面材料8。如此设计,导热界面材料8即为导热绝缘垫。电子元器件产生的热量可直接通过导热界面材料8直接传递到顶部表面异型端盖1,并通过异型端盖外表面直接辐射到低温太空中,有效减少了中介传热路径,整体上进一步降低了热阻。因此,所有电子设备中功率密度最大的印制电路板3适合设置在最顶端。导热界面材料8可以为导热硅脂、绝缘导热垫等。

49.卡槽式结构外壳2上朝向太空的外表面喷涂有散热涂层。所述散热涂层具有低太阳吸收率(0.17)、高红外发射率(0.9),如s781白漆,ks

‑

za白漆等,可以将传导至外壳的热量大量辐射到环境温度较低的太空中。卡槽式结构外壳2及顶部表面异型端盖1朝向卫星内部的表面发黑处理,用以增强内部的辐射换热。

50.所述绝缘材料板32为环氧树脂板。

51.印制电路板3的数量为五个。

52.每个印制电路板3的尺寸均为100mm

×

100mm

×

2mm,其中第三导热铜层35的厚度为2mm,第二导热铜层34的厚度为0.2mm。

53.所述导热界面材料8的厚度为0.25mm或0.5mm。

54.卡槽式结构外壳2上的每个侧面凹槽的高度较其内卡装的印制电路板3高0.25~0.5mm。

55.第三导热铜层35与卡槽式结构外壳2的侧面凹槽内壁之间的导热界面材料8厚度为0.25mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1