壳体及其制备方法和电子设备与流程

1.本技术属于电子产品技术领域,具体涉及壳体及其制备方法和电子设备。

背景技术:

2.随着消费水平的提高,消费者对电子产品不仅追求功能的多样化,而且对其外观、质感等也有越来越高的要求。近年来,陶瓷材料以其温润的质感成为电子设备壳体的研究的热点。相关技术中通过树脂与陶瓷材料形成的复合材料制备产品,但是产品与真正的陶瓷产品相比,无论是从硬度、光泽还是温润手感上都差异较大,难以获得真正的陶瓷质感。因此,目前陶瓷壳体及其制备方法仍有待改进。

技术实现要素:

3.鉴于此,本技术提供了一种壳体及其制备方法和电子设备。

4.第一方面,本技术提供了一种壳体,所述壳体包括聚合物陶瓷层,所述聚合物陶瓷层包括陶瓷复合结构和聚合物,所述陶瓷复合结构包括陶瓷颗粒以及设置在所述陶瓷颗粒表面的包覆层,所述包覆层的材质包括层状材料。

5.第二方面,本技术提供了一种壳体的制备方法,包括:

6.在陶瓷颗粒表面成型包覆层,得到陶瓷复合结构,所述包覆层的材质包括层状材料;

7.所述陶瓷复合结构与聚合物共混、密炼造粒形成注塑喂料;

8.所述注塑喂料经注塑得到聚合物陶瓷片,压合所述聚合物陶瓷片得到聚合物陶瓷层,制得壳体。

9.第三方面,本技术提供了一种电子设备,包括第一方面所述的壳体。

10.本技术提供了一种壳体,该壳体中陶瓷复合结构为核壳结构,陶瓷复合结构中的包覆层的材质包括层状材料,层状材料内部的层间作用力弱,可以产生相对滑动,进而产生润滑效果,提高陶瓷复合结构在聚合物中的流动性,有助于提升壳体的固含量,增强壳体的力学性能和陶瓷质感,有利于壳体的应用;该壳体的制备方法简单,易于操作,可实现工业化生产;具有该壳体的电子设备的性能优异,产品竞争力强,更能够满足用户需求。

附图说明

11.为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所需要使用的附图进行说明。

12.图1为本技术一实施方式提供的壳体的结构示意图。

13.图2为本技术一实施方式提供的陶瓷复合结构的结构示意图。

14.图3为石墨的结构示意图。

15.图4为本技术另一实施方式提供的壳体的结构示意图。

16.图5为本技术一实施方式提供的壳体的制备方法流程图。

17.图6为本技术一实施方式提供的陶瓷复合结构与聚合物共混后的内部示意图。

18.图7为本技术改进前的实施方式提供的陶瓷颗粒与聚合物共混后的内部示意图。

19.图8为本技术另一实施方式提供的壳体的制备方法流程图。

20.图9为本技术又一实施方式提供的壳体的制备方法流程图。

21.图10为本技术一实施方式提供的电子设备的结构示意图。

22.图11为本技术一实施方式提供的电子设备的结构组成示意图。

具体实施方式

23.以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

24.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

25.请参阅图1,为本技术一实施方式提供的壳体的结构示意图,壳体100包括聚合物陶瓷层10,聚合物陶瓷层10包括陶瓷复合结构11和聚合物,陶瓷复合结构11包括陶瓷颗粒111以及设置在陶瓷颗粒111表面的包覆层112,包覆层112的材质包括层状材料。

26.在本技术中,陶瓷复合结构11为核壳结构,其包覆层112的材质具有层状材料,层状材料具有层状晶体结构,层状材料内部的层间作用力弱,能够产生相对的滑动,从而产生润滑效果,可以降低陶瓷复合结构11与聚合物之间的粘滞度,有利于提升壳体100的固含量,增强壳体100的力学性能和陶瓷质感。相较于塑料壳,本技术提供的壳体100具有陶瓷颗粒111,从而提升了壳体100的硬度、耐磨性和光泽度,并且具有陶瓷的高级质感,提升产品竞争力,同时本技术壳体100中的陶瓷复合结构11具有润滑特性,能够更好地与聚合物混合,提升壳体100的性能;相较于陶瓷壳,本技术提供的壳体100具有聚合物,提高壳体100的韧性和介电性能,同时降低了壳体100的质量,符合轻薄化的需要。

27.请参阅图2,为本技术一实施方式提供的陶瓷复合结构的结构示意图,陶瓷复合结构11包括陶瓷颗粒111以及设置在陶瓷颗粒111表面的包覆层112。通过设置核壳结构的陶瓷复合结构11,降低了陶瓷颗粒111在聚合物中的粘滞度,提高了陶瓷颗粒111在聚合物中的流动性,有助于提升壳体100的韧性、硬度和光泽度。

28.在本技术实施方式中,陶瓷颗粒111包括al2o3、zro2、si3n4、sio2、tio2、aln、sic和si中的至少一种。上述陶瓷粉体耐高温、硬度高、强度佳,有利于壳体100性能的提升。可以理解的,陶瓷颗粒111还可以选择适用于制备壳体100的、上述未列举的其他材料。

29.在本技术实施方式中,陶瓷颗粒111的粒径为0.5μm-2μm。上述粒径的陶瓷颗粒111有利于提高壳体100的细腻质感、强度和硬度。进一步的,陶瓷颗粒111的粒径d50为0.8μm-1.8μm。更进一步的,陶瓷颗粒111的粒径d50为1μm-1.5μm。具体的,陶瓷颗粒111的粒径可以但不限于为0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6

95%。进一步的,聚合物陶瓷层10中陶瓷复合结构11的质量占比为55%-90%。更进一步的,聚合物陶瓷层10中陶瓷复合结构11的质量占比为70%-85%。具体的,聚合物陶瓷层10中陶瓷复合结构11的质量占比可以但不限于为58%、62%、67%、70%、73%、75%、84%、86%或91%等。包覆层112的润滑特性有助于提升壳体100中的固含量,提高壳体100的力学性能。

35.在本技术中,聚合物陶瓷层10中聚合物交联呈三维网状结构,提升壳体100内部结合力和韧性。在本技术实施方式中,聚合物包括聚苯硫醚、聚碳酸酯、聚酰胺、聚对苯二甲酸丁二醇酯和聚甲基丙烯酸甲酯中的至少一种。上述聚合物的理化性能可以匹配壳体100的制备工艺,不会在制备过程中发生分解,同时也不会增加制备工艺难度,有利于降低生产成本。可以理解的,聚合物的材质还可以选择适用于制备壳体100的、上述未列举的其他材料。在本技术实施方式中,聚合物陶瓷层10中聚合物的质量占比为5%-50%。进一步的,聚合物陶瓷层10中聚合物的质量占比为10%-40%。更进一步的,聚合物陶瓷层10中聚合物的质量占比为15%-35%。具体的,聚合物陶瓷层10中聚合物的质量占比可以但不限于为7%、10%、15%、20%、25%、35%、40%、45%或50%等。采用上述含量的聚合物,既能够提升壳体100内部的韧性、减轻壳体100的重量,同时不会影响壳体100的陶瓷质感。

36.在本技术实施方式中,聚合物陶瓷层10还可以具有着色剂,从而使得壳体100具有不同的颜色外观,改善视觉效果。具体的,着色剂可以但不限于为分别选自氧化铁、氧化钴、氧化铈、氧化镍、氧化铋、氧化锌、氧化锰、氧化铬、氧化铜、氧化钒和氧化锡中的至少一种。在一实施例中,聚合物陶瓷层10中着色剂的质量含量小于或等于10%,从而既能够改善聚合物陶瓷层10的颜色,同时又不会影响陶瓷复合结构11和聚合物的含量。进一步的,聚合物陶瓷层10中着色剂的质量含量为0.5%-10%。

37.本技术通过根据gb/t 8807-1988标准采用光泽度仪对聚合物陶瓷层10表面的光泽度进行检测,其中光泽度仪的角度为60

°

。在本技术实施方式中,聚合物陶瓷层10表面的光泽度大于或等于120。进一步的,聚合物陶瓷层10表面的光泽度为120-140。具体的,聚合物陶瓷层10表面的光泽度可以但不限于为125、128、130、133、135、137或140等。

38.本技术通过采用gb/t 6739-1996标准对聚合物陶瓷层10表面的硬度进行检测。在本技术实施方式中,聚合物陶瓷层10表面的铅笔硬度大于或等于2h。进一步的,聚合物陶瓷层10表面的铅笔硬度为2h-5h,从而大幅度提高了壳体100的硬度,增强壳体100强度。更进一步的,聚合物陶瓷层10表面的铅笔硬度为2h-4h。具体的,聚合物陶瓷层10表面的铅笔硬度可以但不限于为2h、3h、4h或5h等。

39.在本技术中,采用落球冲击性能测试检测聚合物陶瓷层10的性能,其中,落球为32g的不锈钢球,聚合物陶瓷层10厚度为0.8mm。在一实施例中,将聚合物陶瓷层10支撑于治具上,其中聚合物陶瓷层10的四周边缘有3mm的支撑,中部悬空;将32g的不锈钢球从一定高度自由落下至待测聚合物陶瓷层10表面上的待检测点,记录使聚合物陶瓷层10破碎的高度为落球高度。进一步的,将32g的不锈钢球从一定高度自由落下至待测聚合物陶瓷层10表面的四角和中心共五个检测点,记录使聚合物陶瓷层10破碎的高度为落球高度。在本技术实施方式中,聚合物陶瓷层10的落球高度大于或等于40cm。进一步的,聚合物陶瓷层10的落球高度为40cm-100cm。更进一步的,聚合物陶瓷层10的落球高度为60cm-75cm。

40.请参阅图4,为本技术另一实施方式提供的壳体的结构示意图,壳体100还可以包括保护层20,保护层20设置在聚合物陶瓷层10的表面。壳体100在使用过程中具有相对设置

的内表面和外表面,保护层20位于外表面一侧,从而在壳体100的使用中起到保护作用。具体的,保护层20可以但不限于为抗指纹层、硬化层等。具体的,保护层20的厚度可以但不限于为5nm-20nm。在一实施例中,保护层20包括抗指纹层。可选的,抗指纹层的接触角大于105

°

。接触角是衡量液体对材料表面润湿性能的重要参数,抗指纹层的接触角大于105

°

,表明液体很容易在抗指纹层上移动,从而避免对其表面的污染,具有优异的抗指纹的性能。可选的,抗指纹层包括含氟化合物。具体的,含氟化合物可以但不限于为氟硅树脂、全氟聚醚、含氟丙烯酸酯等。进一步的,抗指纹层还包括二氧化硅,通过添加二氧化硅进一步提升抗指纹层的耐摩擦性能。在另一实施例中,保护层20包括硬化层。通过设置硬化层进一步提升壳体100的表面硬度。进一步的,硬化层的材质包括聚氨酯丙烯酸酯、有机硅树脂、全氟聚醚丙烯酸酯中的至少一种。

41.在本技术中,壳体100的厚度可以根据其应用场景的需要进行选择,对此不作限定。在一实施方式中,壳体100可以作为电子设备的外壳、中框、装饰件等,如作为手机、平板电脑、笔记本电脑、手表、mp3、mp4、gps导航仪、数码相机的外壳等。本技术实施方式中的壳体100可以为2d结构、2.5d结构、3d结构等,具体可以根据需要进行选择。在一实施例中,壳体100作为手机后盖使用时,壳体100的厚度为0.6mm-1.2mm。具体的,壳体100的厚度可以但不限于为0.6mm、0.7mm、0.8mm、0.9mm、1mm、1.1mm或1.2mm。在另一实施例中,壳体100作为手机后盖使用时,壳体100包括主体部和设置在主体部边缘的延伸部,延伸部向主体部弯折;此时壳体100呈曲面状。

42.本技术通过采用gb/t 25995-2010标准对壳体100的气孔率进行检测。在本技术实施方式中,壳体100的气孔率小于1%。即壳体100的致密度大于或等于99%。壳体100的低气孔率保证了壳体100内部的结合强度,有利于壳体100机械性能的提升。进一步的,壳体100的气孔率小于0.5%。进一步提升壳体100的致密性。

43.在本技术实施方式中,壳体100的表面粗糙度小于0.1μm。通过提供表面粗糙度小的壳体100,进而有利于增强其陶瓷质感,提升外观效果,更有利于壳体100的使用。进一步的,壳体100的表面粗糙度为0.02μm-0.08μm。

44.请参阅图5,为本技术一实施方式提供的壳体的制备方法流程图,该制备方法用于制备上述任一实施方式中的壳体100,包括:

45.s101:在陶瓷颗粒表面成型包覆层,得到陶瓷复合结构,包覆层的材质包括层状材料。

46.s102:陶瓷复合结构与聚合物共混、密炼造粒形成注塑喂料。

47.s103:注塑喂料经注塑得到聚合物陶瓷片,压合聚合物陶瓷片得到聚合物陶瓷层,制得壳体。

48.本技术提供的壳体100的制备方法操作简单,易于大规模生产,可以制得具有优异性能的壳体100,有利于其应用。

49.在s101中,通过在陶瓷颗粒111的表面成型包覆层112,有助于降低与聚合物混合后的粘滞度,同时还可以提高与聚合物混合形成的混合液的固含量。

50.在s102中,通过将陶瓷复合结构11和聚合物共混、密炼造粒形成注塑喂料,有利于后续注塑的进行。相关技术中,陶瓷颗粒111与聚合物混合时,形成的混合液的粘滞度大,流动性低,容易增大注塑过程中的阻力,甚至使聚合物陶瓷片的流痕明显,降低壳体100的力

学性能;在本技术中,采用陶瓷复合结构11与聚合物共混,陶瓷复合结构11的自润滑效果有利于提高形成的混合液中的固含量,还可以降低形成的混合液的粘滞度,提高流动性,有利于注塑的进行,提升了注塑的质量,进而有利于提高壳体100的力学性能。

51.可以理解的,陶瓷复合结构11和聚合物共混时,陶瓷复合结构11和聚合物的混合比例可以根据聚合物陶瓷层10中各物质的含量进行选择,对此不作限定。在一实施例中,陶瓷复合结构11和聚合物的质量比为1-20,有利于制得硬度高、韧性好,且光泽度高、陶瓷质感强的聚合物陶瓷层10。在本技术实施方式中,共混包括采用干法或湿法研磨的方式进行,如采用球磨机或砂磨机进行。在一实施例中,通过干法进行共混,有利于提高共混效率。在一具体实施例中,将陶瓷复合结构11、聚合物和球磨珠一同置于干法球磨机中进行研磨2h-10h。在本技术中,密炼造粒有利于注塑过程的进行,例如可以将共混后的混合物置于密炼造粒一体机中进行密炼造粒。在一实施例中,密炼造粒的温度高于所选用的聚合物的熔点,且低于所选用的聚合物的分解温度。具体的,密炼造粒的温度可以但不限于为200℃-350℃,密炼造粒的时间可以但不限于为1h-12h。进一步的,密炼过程为负压状态,压力绝对值小于0.01mpa,从而有效防止所选用的聚合物被氧化,并且可以有效促进副反应生成的气体的排除。

52.请参阅图6,为本技术一实施方式提供的陶瓷复合结构与聚合物共混后的内部示意图;请参阅图7,为本技术改进前的实施方式提供的陶瓷颗粒与聚合物共混后的内部示意图。由图6和图7可以看出,陶瓷颗粒111与聚合物之间的摩擦力大,共混后混合液的粘滞度高、流动性低;而陶瓷复合结构11中由于具有包覆层112,使得陶瓷复合结构11与聚合物之间的摩擦力减小,降低了共混后混合液的粘滞度高,提高了混合液的流动性低,更有利于注塑的进行,有助于提高壳体100的光泽度和力学性能。

53.本技术通过根据gb/t 3682-2000标准检测注塑喂料的熔融指数。在本技术实施方式中,注塑喂料的熔融指数大于或等于10g/10min。进一步的,注塑喂料的熔融指数为10g/10min-25g/10min。更进一步的,注塑喂料的熔融指数为12g/10min-20g/10min。本技术提供的注塑喂料的熔融指数高,具有优异的流动性,有利于注塑质量的提升。

54.在s103中,通过将注塑喂料进行注塑、压合得到聚合物陶瓷层10,制得壳体100。

55.在本技术中,注塑温度可以根据选用的聚合物的性质进行选择,例如,注塑温度可以但不限于为200℃-350℃;又如,选择聚苯硫醚时,注塑温度可以为290℃-330℃。注塑得到的聚合物陶瓷片的厚度可以根据需要进行选择,同时后续压合和加工过程中聚合物陶瓷片的厚度会有所减小,因此,在注塑时可增加聚合物陶瓷片的厚度。在本技术中,采用注塑成型的方法操作更加简单,相较于流延成型,无需考虑溶剂与聚合物之间的相容性问题,制备成本低,同时还提高了陶瓷复合结构11与聚合物之间的接触,提升两者之间的粘附力;同时本技术注塑提到的聚合物陶瓷片表面光滑,无明显划痕,保证壳体100的性能。可以理解,还可以采用流延成型等其他成型方式制备聚合物陶瓷片。

56.在本技术实施方式中,压合聚合物陶瓷片包括将聚合物陶瓷片进行温等静压。通过温等静压降低聚合物陶瓷片内部的孔隙率,提高内部的结合力。等静压技术是利用密闭高压容器内制品在各向均等的超高压压力状态下成型的技术。等静压技术按成型和固结时的温度高低,分为冷等静压、温等静压、热等静压三种不同类型。在本技术中,温等静压的温度大于聚合物的玻璃化转变温度,从而使得聚合物陶瓷片中的聚合物可以发生软化,同时

5h。上述加热工艺保证了水热反应的进行,提高反应产物的生成,同时又能够避免反应产生发生团聚;上述退火工艺能够使无定形碳层转变为石墨层,同时也避免了团聚的发生。进一步的,加热温度为150℃-280℃,加热时间为8h-15h;退火温度为800℃-900℃,退火时间为2.5h-4h。在本技术中,退火在氮气、氩气等惰性气氛中进行,从而防止碳层氧化烧除。可选的,在退火之前还包括干燥处理,干燥温度为80℃-120℃,加热时间为2h-5h。

65.请参阅图9,为本技术又一实施方式提供的壳体的制备方法流程图,该制备方法制备上述任一实施例的壳体100,包括:

66.s301:在陶瓷颗粒表面成型包覆层,得到陶瓷复合结构,包覆层的材质包括层状材料。

67.s302:陶瓷复合结构改性后与聚合物共混、密炼造粒形成注塑喂料。

68.s303:注塑喂料经注塑得到聚合物陶瓷片,压合聚合物陶瓷片得到聚合物陶瓷层,制得壳体。

69.可以理解的,s301和s303的详细描述请参见上述实施方式中s101和s103对应部分的描述,在此不再赘述。

70.在s302中,将陶瓷复合结构11改性后再与聚合物共混,进一步提高陶瓷复合结构11和聚合物的相容性和界面粘附力。在本技术实施方式中,陶瓷复合结构11的改性包括:将陶瓷复合结构11与表面改性剂混合、干燥后即可。在本技术中,表面改性剂可以但不限于包括偶联剂、表面活性剂、有机硅、分散剂等中的至少一种,表面改性剂可以根据聚合物的性质进行选择。在一实施例中,可以选择偶联剂进行改性。具体的,偶联剂可以但不限于为硅烷偶联剂、钛酸酯偶联剂等。在另一实施例中,表面改性剂的质量占陶瓷复合结构11的质量的0.5%-3%,从而可以使得陶瓷复合结构11的表面改性完全,并且不会造成表面改性剂之间发生团聚。进一步的,表面改性剂质量占陶瓷复合结构11质量的0.8%-2.5%。具体的,表面改性剂质量占陶瓷复合结构11质量的0.6%、1%、1.5%、2%、2.5%或3%等。例如,偶联剂质量占陶瓷复合结构11质量的0.5%-3%等。在一具体实施例中,通过将陶瓷复合结构11、表面改性剂与砂磨珠混合研磨进行改性。

71.在本技术一实施方式中,壳体100的制备方法还包括对壳体100进行计算机数字化控制精密机械加工(cnc加工)。通过cnc加工获得最终所需组装配合尺寸的壳体100。例如,通过cnc加工使得壳体100更加平整。在本技术另一实施方式中,壳体100的制备方法还包括对壳体100进行打磨处理。通过对壳体100表面进行抛光研磨,从而降低壳体100表面的粗糙度,提高壳体100表面的陶瓷质感和硬度。在一实施例中,壳体100的表面粗糙度小于0.1μm。通过提供表面粗糙度小的壳体100,进而有利于增强其表面光泽度和陶瓷质感,提升视觉效果。进一步的,壳体100的表面粗糙度为0.02μm-0.08μm。在另一实施例中,壳体100的表面硬度大于或等于2h。

72.在本技术一实施方式中,壳体100的制备方法还包括在聚合物陶瓷层10表面喷涂或蒸镀保护材料,形成保护层20。在一实施例中,通过在聚合物陶瓷层10表面蒸镀抗指纹材料,形成抗指纹层,提升壳体100的抗指纹效果。

73.本技术还提供了一种电子设备200,包括上述任一实施方式中的壳体100。可以理解的,电子设备200可以但不限于为手机、平板电脑、笔记本电脑、手表、mp3、mp4、gps导航仪、数码相机等。请参阅图10,为本技术一实施方式提供的电子设备的结构示意图,其中,电

子设备200包括壳体100。该壳体100可以提升电子设备200的力学性能,并且电子设备200具有陶瓷质感的外观,具有优异的产品竞争力。请参阅图11,为本技术一实施方式提供的电子设备的结构组成示意图,电子设备200的结构可以包括rf电路210、存储器220、输入单元230、显示单元240、传感器250、音频电路260、wifi模块270、处理器280以及电源290等。其中,rf电路210、存储器220、输入单元230、显示单元240、传感器250、音频电路260、wifi模块270分别与处理器280连接;电源290用于为整个电子设备200提供电能。具体而言,rf电路210用于接发信号;存储器220用于存储数据指令信息;输入单元230用于输入信息,具体可以包括触控面板以及操作按键等其他输入设备;显示单元240可以包括显示屏等;传感器250包括红外传感器、激光传感器等,用于检测用户接近信号、距离信号等;扬声器261以及传声器262通过音频电路260与处理器280连接,用于接发声音信号;wifi模块270则用于接收和发射wifi信号;处理器280用于处理电子设备200的数据信息。

74.以下通过具体实施例及对比例对本技术实施提供的壳体的制备方法以及制得壳体的性能做进一步的说明;其中,本技术实施例和对比例的壳体中氧化铝原料购自上海百图高新材料科技有限公司,规格为bak-1;聚苯硫醚原料购自浙江新和成股份有限公司,规格为3450。

75.实施例1

76.一种壳体,包括陶瓷复合结构和聚苯硫醚(pps),其中,陶瓷复合结构包括al2o3以及包覆al2o3的石墨层,陶瓷复合结构中al2o3和石墨的质量比为8:2,壳体中陶瓷复合结构的质量占比为70%。

77.实施例2

78.一种壳体,包括陶瓷复合结构和pps,其中,陶瓷复合结构包括al2o3以及包覆al2o3的石墨层,陶瓷复合结构中al2o3和石墨的质量比为8:2,壳体中陶瓷复合结构的质量占比为80%。

79.实施例3

80.一种壳体,包括陶瓷复合结构和pps,其中,陶瓷复合结构包括al2o3以及包覆al2o3的石墨层,陶瓷复合结构中al2o3和石墨的质量比为9.8:0.2,壳体中陶瓷复合结构的质量占比为70%。

81.实施例4

82.一种壳体,包括陶瓷复合结构和pps,其中,陶瓷复合结构包括al2o3以及包覆al2o3的二硫化钼层,陶瓷复合结构中al2o3和二硫化钼的质量比为8:2,壳体中陶瓷复合结构的质量占比为70%。

83.实施例5

84.一种壳体,包括陶瓷复合结构和pps,其中,陶瓷复合结构包括al2o3以及包覆al2o3的黑磷层,陶瓷复合结构中al2o3和黑磷的质量比为8:2,壳体中陶瓷复合结构的质量占比为70%。

85.对比例1

86.一种壳体,包括al2o3和pps,其中,壳体中al2o3的质量占比为70%。

87.对比例2

88.一种壳体,包括al2o3和pps,其中,壳体中al2o3的质量占比为80%。

89.性能检测

90.通过采用gb/t 3682-2000标准对上述实施例提供的壳体的制备过程中陶瓷复合结构与pps形成的注塑喂料的熔融指数进行检测,对上述对比例提供的壳体的制备过程中陶瓷颗粒与pps形成的注塑喂料的熔融指数进行检测;gb/t6739-1996标准对上述实施例和对比例提供的壳体表面的铅笔硬度进行检测;采用gb/t 8807-1988对上述实施例和对比例提供的壳体表面的光泽度进行检测,光泽度仪角度为60

°

;提供上述实施例和对比例中的壳体,壳体尺寸均为150mm

×

73mm

×

0.8mm,分别将上述壳体支撑于治具上(四边各有3mm支撑,中部悬空),使用32g的不锈钢球从一定高度自由落下至待测表面,壳体四角和中心共五个点,每个点测5次,直至破碎,记录落球高度,结果如表1所示。

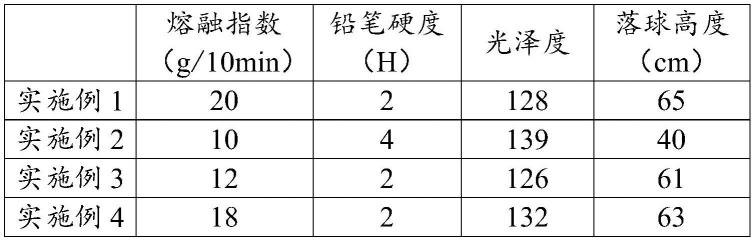

91.表1性能检测结果

[0092][0093][0094]

与对比例1提供的壳体相比,本技术实施例1、实施例3-5在制备过程中注塑喂料的熔融指数高,流动性强,从而使得制得的壳体的硬度佳,光泽度和落球高度检测值得到了一定的提升,即本技术实施例制得壳体的陶瓷质感和韧性提升。与对比例2相比,本技术实施例2在制备过程中注塑喂料的熔融指数高,流动性强,在高固含量的基础上对比例2无法制得完整的壳体,而本技术实施例2能够制得正常、完整的壳体,同时制得的壳体的硬度、光泽度和韧性优异。因此,相较于对比例,本技术提供的壳体的力学性能优异、陶瓷质感佳,有利于其应用。

[0095]

以上对本技术实施方式所提供的内容进行了详细介绍,并对本技术的原理及实施方式进行了阐述与说明,但以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1