半挠折电路板及其制备方法与流程

1.本发明涉及电路板技术领域,特别涉及一种半挠折电路板及其制备方法。

背景技术:

2.目前,电子产品小型化、多功能化、高可靠性的发展趋势要求电子产品的封装形式向三维立体组装发展。电子产品的多形态化使得线路板弯曲成为一种需求,常规是使用fpc(柔性电路板)或软硬结合板来实现,通过不同角度的弯曲,实现电子成品的立体组装,而可半挠折的线路板节省了组装空间,使电子产品可以向更加小巧轻便化方向发展。

3.半挠性印制电路板,又称semi-flex印制电路板,是挠性印制板的一种,基于刚性多层板技术,使用常规刚性板材料制作,不需使用价格高昂的聚酰亚胺类挠性基材,能降低材料及加工成本,提供更好的耐热性能、更稳定的电气性能,应用于不需要多次动态弯曲,只需在安装、返工及维修时少次数弯曲的电子产品。但半挠性印制板在使用过程中会出现安装时过度弯曲而导致挠性印制板失效断裂的情况。

技术实现要素:

4.有鉴于此,有必要提供一种能够解决上述技术问题的半挠折电路板及其制备方法。

5.本技术第一方面提供一种半挠折电路板,包括:

6.刚性线路板,具有相对的第一表面和第二表面;

7.第一挠性叠层,包括层叠设置的第一金属层和第一挠性绝缘层,所述第一金属层设于所述第一表面上;

8.第二挠性叠层,包括层叠设置的第二金属层和第二挠性绝缘层,所述第二金属层设于所述第二表面上;

9.第一线路板,包括第一绝缘层和第一导电线路层,第一绝缘层覆盖所述第一表面和所述第一挠性绝缘层的两侧边缘部分,所述第一导电线路层设于所述第一绝缘层上;

10.第二线路板,包括第二绝缘层和第二导电线路层,所述第二绝缘层覆盖所述第二表面和所述第二挠性绝缘层,所述第二导电线路层设于所述第二绝缘层对应所述第二挠性叠层两侧的区域;对应所述第二挠性叠层的所述第二绝缘层上开设有若干开口,所述开口的深度小于或等于所述第二绝缘层的厚度。

11.根据本技术的一些实施例,所述开口的内侧面在所述半挠折电路板弯折后可完整贴合。

12.根据本技术的一些实施例,所述开口的数量和宽度取决于所述半挠折电路板的最大弯折角度和所述第二绝缘层的厚度

13.根据本技术的一些实施例,所述第一挠性绝缘层和所述第二挠性绝缘层的材料为聚酰亚胺。

14.根据本技术的一些实施例,所述开口为三角形。

15.根据本技术的一些实施例,至少设置两个所述第一线路板,至少设置两个所述第二线路板。

16.根据本技术的一些实施例,所述第一导电线路层具有第一侧壁,第一导电线路层的所述第一侧壁上附着有所述第一绝缘层,所述第二导电线路层具有第二侧壁,第二导电线路层的所述侧壁上附着有所述第二绝缘层。

17.根据本技术的一些实施例,所述第一线路板和所述第二线路板的数量为三个。

18.根据本技术的一些实施例,所述半挠折电路板还包括防焊保护层,所述防焊保护层形成于所述第一导电线路层和所述第二导电线路层上。

19.本技术第二方面提供一种半挠折电路板的制备方法,包括以下步骤:

20.提供刚性线路板,具有相对的第一表面和第二表面;

21.提供第一挠性叠层,所述第一挠性叠层包括层叠设置的第一金属层和第一挠性绝缘层,将所述第一挠性叠层具有所述第一金属层的一侧贴合在所述第一表面上,在所述第一挠性绝缘层的一部分上贴合第一离型膜;

22.提供第二挠性叠层,所述第二挠性叠层包括层叠设置的第二金属层和第二挠性绝缘层,将所述第二挠性叠层具有所述第二金属层的一侧贴合在所述第二表面上;

23.增层步骤:在所述第一表面形成第一线路板,所述第一线路板包括层叠设置的第一绝缘层和第一导电线路层,所述第一绝缘层覆盖所述第一挠性叠层和所述第一离型膜;在所述第二表面形成第二线路板,所述第二线路板包括层叠设置的第二绝缘层和第二导电线路层;

24.切割步骤:沿对应所述第一离型膜和第一挠性叠层的边缘切割所述第一导电线路层和所述第一绝缘层,沿对应所述第一离型膜和所述第二挠性叠层的边缘切割所述第二导电线路层;

25.移除与第二挠性叠层的位置相对应的第二导电线路层的部分,并在暴露的所述第二绝缘层的一部分上贴合第二离型膜;

26.移除所述第一离型膜及所述第一线路板对应所述第一离型膜的部分,使得暴露出所述第一挠性绝缘层,移除所述第二离型膜及所述第二线路板对应所述第二离型膜的部分,使得暴露出所述第二绝缘层;

27.在所述第二绝缘层上形成若干开口,其中,所述开口的内侧面在所述半挠折电路板弯折后可完整贴合。

28.根据本技术的一些实施例,所述制备方法还包括在所述镀铜层上形成防焊保护层。

29.根据本技术的一些实施例,至少重复一次所述增层步骤和所述切割步骤。

30.本技术实施方式提供的半挠折电路板,在刚性线路板上设置了第一挠性叠层和第二挠性叠层,使得半挠折电路板可在第一挠性叠层和第二挠性叠层对应的区域进行弯折,且第二挠性绝缘层上覆盖的第二绝缘层构成了弯折限制层,由于内侧的第二绝缘层的存在,本技术提供的半挠折电路板在弯折过程中,开设在第二绝缘层上的开口收缩,在开口收缩至闭合时,达到最大弯折角度并限制不再可弯折。覆在第二挠性绝缘层上的第二绝缘层可以保护半挠折电路板不会因弯折超出弯折极限而导致电路板断裂失效,提高了成品良率。

附图说明

31.图1为本技术一实施例中刚性线路板的结构示意图;

32.图2为本技术一实施例中在刚性线路板上相对两面设置第一挠性叠层和第二挠性叠层的结构示意图;

33.图3为本技术一实施例中在第一挠性绝缘层上贴合第一离型膜后的结构示意图;

34.图4为本技术一实施例中在刚性线路板上增层压合第一线路板和第二线路板的结构示意图;

35.图5为本技术一实施例中切割第一导电线路层和第二导电线路层后的结构示意图;

36.图6为本技术一实施例中在刚性线路板上继续增层压合第一线路板和第二线路板的结构示意图;

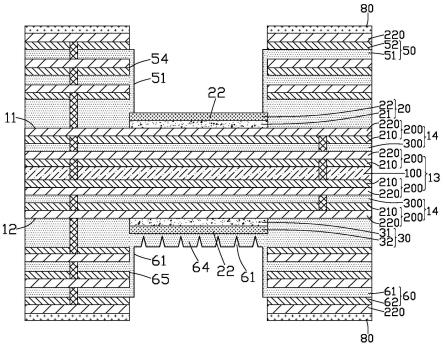

37.图7为本技术一实施例中继续切割第一导电线路层和第二导电线路层及设置防焊保护层后的结构示意图;

38.图8为本技术一实施例中镭射切割第一开窗内的第一绝缘层及第二开窗内的第二绝缘层后的结构示意图;

39.图9为本技术一实施例中移除第一离型膜和第二离型膜后的结构示意图;

40.图10为本技术一实施例中在第二绝缘层上形成开口后的结构示意图;

41.图11为本技术一实施例中第二绝缘层沿开口进行弯折前后的结构示意图;

42.图12为本技术一实施例中半挠折电路板沿开口弯折后的示意图。

43.主要元件符号说明

44.刚性线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

45.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

46.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

47.第一基层线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

48.第二基层线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

49.线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

50.原铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

51.镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220

52.绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

53.第一挠性叠层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

54.第一金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

55.第一挠性绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

56.第二挠性叠层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

57.第二金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

58.第二挠性绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

59.第一离型膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

60.第一线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

61.第一绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

62.第一导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

63.第一原铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

521

64.第一镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

522

65.第一开窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

66.第一侧壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

67.第二线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

68.第二绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

69.第二导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

70.第二原铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621

71.第二镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

622

72.第二开窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

73.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

74.第二侧壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65

75.第二离型膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

76.防焊保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

77.撕除胶带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

78.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

79.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

80.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

81.本技术一实施例提供一种半挠折电路板的制备方法,包括以下步骤:

82.步骤s1,请参阅图1,提供刚性线路板10。刚性线路板10具有相对设置的第一表面11和第二表面12。

83.刚性线路板10可以为单面板也可以为双面板,可以为单层的线路板,也可以为多层板。本示例中,刚性线路板10为多层板,包括第一基层线路板13和设于第一基层线路板13相对两面的第二基层线路板14,第二基层线路板14包括绝缘层300和设于绝缘层300上的线路层200,绝缘层300覆于第一基层线路板13上。第一基层线路板13包括基板100和覆在基板100相对两表面的线路层200。线路层200包括原铜层210和设于原铜层210上的镀铜层220。绝缘层300的材料为刚性绝缘材料,如玻璃纤维预浸料。线路层200与第一基层线路板13之间通过导通结构实现电路导通,导通结构通常为开设贯穿孔后,在贯穿孔内镀铜。

84.步骤s2,请参阅图2,提供第一挠性叠层20和第二挠性叠层30。

85.第一挠性叠层20包括层叠设置的第一金属层21和第一挠性绝缘层22,将第一挠性叠层20具有第一金属层21的一侧贴合在刚性线路板10的第一表面11上。第二挠性叠层30包括层叠设置的第二金属层31和第二挠性绝缘层32,将第二挠性叠层30具有第二金属层31的

一侧贴合在刚性线路板10的第二表面12上。

86.步骤s3,请参阅图3,在第一挠性绝缘层22的一部分上贴合第一离型膜40。

87.步骤s4,请参阅图4和图5,增层步骤:在刚性线路板10具有第一表面11的一侧和第一离型膜40上设置第一线路板50。在刚性线路板10具有第二表面12的一侧和第二挠性绝缘层32上设置第二线路板60。

88.第一线路板50包括第一绝缘层51和第一导电线路层52,第一导电线路层52包括第一原铜层521和第一镀铜层522。将第一线路板50压合在刚性线路板10具有第一表面11的一侧,第一绝缘层51覆盖在第一挠性叠层20和第一离型膜40上。第二线路板60包括层叠设置的第二绝缘层61和第二导电线路层62,第二导电线路层62包括第二原铜层621和第二镀铜层622,将第二线路板60具有第二绝缘层61的一面压合在第二挠性绝缘层32上,第二绝缘层61覆盖在第二挠性叠层30上。上述制备第一导电线路层52和第二导电线路层62的过程可以分步进行,以制备第一导电线路层52为例,可以先在第一绝缘层51上形成第一原铜层521,然后再在第一原铜层521上制备第一镀铜层522。

89.切割步骤:沿对应第一离型膜40和第一挠性叠层20的边缘切割第一导电线路层52和第一绝缘层51,形成了由第一离型膜40的边缘和第一挠性叠层20的边缘限定的第一开窗53。沿对应第一离型膜40和第二挠性叠层30的边缘切割第二导电线路层62,形成了由第一离型膜40的边缘和第二挠性叠层30的边缘限定的第二开窗63。

90.移除与第二挠性叠层30的位置相对应的第二导电线路层62的部分,并在暴露的第二绝缘层61的一部分上贴合第二离型膜70。

91.步骤s5,在一些实施例中,至少重复一次上述的增层步骤和切割步骤。

92.参阅图6和图7,继续进行增层步骤:在刚性线路板10具有第一表面11的一侧继续形成第一线路板50。在刚性线路板10具有第二表面12的一侧继续形成第二线路板60。

93.具体地,第一线路板50包括第一绝缘层51和第一导电线路层52,第一导电线路层52包括第一原铜层521和第一镀铜层522。将第一线路板50压合在刚性线路板10具有第一表面11的一侧。

94.第二线路板60包括层叠设置的第二绝缘层61和第二导电线路层62,第二导电线路层62包括第二原铜层621和第二镀铜层622,然后将第二线路板60具有第二绝缘层61的一面压合在刚性线路板10具有第二表面12的一侧。

95.继续切割步骤:沿对应第一离型膜40和第一挠性叠层20的边缘切割第一导电线路层52和和第一绝缘层51,形成了由第一离型膜40的边缘和第一挠性叠层20的边缘限定的第一开窗53。沿对应第一离型膜40和第二挠性叠层30的边缘切割第二导电线路层62,形成了由第一离型膜40的边缘和第二挠性叠层30的边缘限定的第二开窗63。

96.本示例中以重复一次增层步骤和切割步骤为例,可以理解的是,可以根据实际需求继续进行增层步骤和切割步骤。

97.步骤s6,继续参阅图7,在一些实施例中,还包括在第一线路板50具有第一导电线路层52的一面和第二线路板60具有第二导电线路层62的一面上形成防焊保护层80的步骤。

98.步骤s7,请参阅图8,在进行上述增层步骤后,第一绝缘层51中的树脂材料会熔化流入第一开窗53内,利用镭射切割第一开窗53内的第一绝缘层51的材料,直至切割至第一离型膜40所在的位置,露出第一挠性绝缘层22。在进行上述增层步骤后,第二绝缘层61的材

料会熔化流入第二开窗63内,利用镭射切割第二开窗63内的第二绝缘层61的材料,直至切割至第二离型膜70所在的位置。

99.步骤s8,请参阅图9,在对应第一离型膜40和对应第二离型膜70的的防焊保护层80上粘贴撕除胶带90,然后移除撕除胶带90,由于第一离型膜40的离型作用,第一离型膜40及对应第一离型膜40的第一线路板50的部分随着撕除胶带90而被移除,从而暴露出第一挠性绝缘层22。

100.由于第二离型膜70的离型作用,第二离型膜70及对应第二离型膜70的第二线路板60的部分随着撕除胶带90而被移除,从而暴露出设于第二挠性绝缘层32上的第二绝缘层61。

101.步骤s9,请参阅图10,在第二绝缘层61上形成若干开口64。

102.参阅图11,由于开口64的存在,第二绝缘层61弯折后开口64收缩,在开口64收缩至闭合时,达到最大弯折角度并限制不再可弯折,此最大弯折角度<材料极限弯折角度。当开口64收缩至闭合时,开口64的内侧面完整贴合,即开口64的内侧面之间不再存在缝隙。因此第二绝缘层61的作为是作为弯折限制层,可以保护弯折区不会因弯折超出弯折极限而导致线路板断裂失效,提高了成品良率。

103.请参阅10,本技术一实施例提供了一种半挠电路板,包括刚性线路板10、第一挠性叠层20、第二挠性叠层30、第一线路板50和第二线路板60。

104.刚性线路板10具有相对设置的第一表面11和第二表面12。第一挠性叠层20包括层叠设置的第一金属层21和第一挠性绝缘层22,第一金属层21设在第一表面11上。第二挠性叠层30包括层叠设置的第二金属层31和第二挠性绝缘层32,第二金属层31设在第二表面12上。

105.第一线路板50包括第一绝缘层51和第一导电线路层52。第一绝缘层51覆盖第一表面11和第一挠性绝缘层22的两侧边缘部分,第一导电线路层52设于第一绝缘层51上,第一导电线路层52包括覆在第一绝缘层51上的第一原铜层521和覆在第一原铜层521上的第二镀铜层522。

106.第二线路板60包括第二绝缘层61和第二导电线路层62。第二绝缘层61覆盖第二表面12和第二挠性绝缘层32,第二导电线路层62设于第二绝缘层61对应第二挠性叠层30两侧的区域,第二导电线路层62包括第二原铜层621和第二镀铜层622,第二原铜层621覆在第二绝缘层61对应第二挠性叠层30两侧的区域上。

107.对应所述第二挠性叠层30的第二绝缘层61上开设有若干开口64。

108.在一些实施例中,可以设置多个第一线路板50和多个第二线路板60,本示例中设置了三个第一线路板50和三个第二线路板60。

109.在一些实施例中,在第一导电线路层52和所述第二导电线路层62上形成有防焊保护层80。

110.在一些实施例中,第一挠性绝缘层22和第二挠性绝缘层32的材料为聚酰亚胺(pi)。

111.参阅图11,覆于所述第二挠性绝缘层32上第二绝缘层61的作用是作为弯折限制层,开口64的开口的深度h≤弯折限制层的厚度d。

112.在一些实施方式中,开口64的数量和宽度取决于半挠折电路板的最大弯折角度和

第二绝缘层的厚度,即开口64的数量和宽度可根据半挠折电路板的最大弯折角度和第二绝缘层的厚度进行调整。参阅图11和图12,本技术提供的半挠折电路板的最大弯折角度θ满足以下关系式:最大弯折角度θ*弯折限制层的厚度d*2*π/360

°

=单个开口的宽度a*开口的数量。

113.以半挠折电路板需要弯折角度为60

°

,弯折限制层的厚度d为80μm为例。则60

°

*80*2*π/360

°

=单个开口宽度a*开口数量=83.73μm;若开口数量为3个,则个单开口宽度a为27.91μm;若开口数量为4个,则单个开口宽度a为20.93μm。

114.在一些实施例中,开口64的形状为三角形。在一些实施例中,开口64的形状为等腰三角形。

115.在一些实施例中,第一导电线路层52具有第一侧壁54,第一导电线路层52的第一侧壁54上附着有第一绝缘层51的材料。第二导电线路层62具有第二侧壁65,第二导电线路层62的第二侧壁65上附着有第二绝缘层61的材料。一般地,是在进行增层设置第一线路板50和第二线路板60的压合过程中,第一绝缘层51和第二绝缘层61的材料熔化,从而沿着第一侧壁54和第二侧壁65流下,进而附着在上面。

116.以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施方式所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1