加热厚膜及其制造方法、加热装置与流程

1.本技术涉及厚膜加热领域,还涉及一种加热厚膜及其制造方法、加热装置。

背景技术:

2.加热厚膜是采用超导陶瓷材料微粉与有机粘合溶剂调和成糊状浆料,用特定技术将浆料以电路布线或图案形式印制在衬底基材上,经热处理程序进行烧结,制成厚膜。当前,业界一般通过丝网漏印技术在衬底基材上形成预定形状(或图案)的发热线圈。但是,丝网漏印技术形成发热线圈的工艺复杂。

技术实现要素:

3.针对于上述技术问题,本技术的实施例提供一种加热厚膜及其制造方法、加热装置,用以简化发热线圈的制造工艺。

4.第一方面,本技术的实施例提供一种加热厚膜的制造方法,包括:

5.s11、在衬底基材上设置凹槽,沿垂直于衬底基材的方向,加热厚膜的发热线圈与凹槽重叠;

6.s12、在凹槽中设置导电浆料;

7.s13、对导电浆料进行烧结,形成加热厚膜的发热线圈;

8.s14、设置封装层,封装层覆盖发热线圈和衬底基材。

9.可选地,在s12步骤中,导电浆料平齐于或低于衬底基材的表面。

10.可选地,在s12步骤之前,所述方法还包括:在衬底基材上设置绝缘层,绝缘层至少设于凹槽中。

11.可选地,衬底基材包括可分离的第一基材和第二基材,在s11步骤中,第二基材设置于第一基材上,凹槽为形成于第二基材上的避空区。

12.可选地,在s12步骤中,导电浆料平齐于或低于第二基材的表面、且高于第一基材的表面。

13.可选地,在s12步骤之前,所述方法还包括:在第一基材上设置绝缘层。

14.可选地,所述s11步骤包括:

15.在衬底基材上设置光阻层;

16.利用光罩对光阻层进行曝光处理,光罩的透光区允许光透过并照射至光阻层上、非透光区用于阻止光透过;

17.对经过曝光处理的光阻层进行显影处理,去除光阻层中被光照射的部分、而保留未被光照的部分;

18.对衬底基材进行刻蚀处理,去除衬底基材中未被光阻层遮挡的部分、而保留被光阻层遮挡的部分,以形成凹槽;

19.去除剩余的光阻层。

20.第二方面,本技术的实施例提供一种加热厚膜,包括:

21.衬底基材,衬底基材上设置有凹槽;

22.发热线圈,设置于凹槽中;

23.封装层,封装层覆盖发热线圈和衬底基材。

24.可选地,发热线圈平齐于或低于衬底基材的表面。

25.第三方面,本技术的实施例提供一种加热装置,包括上述加热厚膜。

26.如上所述,本技术实施例的加热厚膜及其制造方法、加热装置,在衬底基材上设置凹槽,通过凹槽收容导电浆料,即可烧结形成具有预定形状的发热线圈,可见,本技术的实施例通过凹槽限定发热线圈的位置及形状,相比较于现有的丝网漏印技术,只需将导电浆料设置于凹槽内即可烧结得到发热线圈,将导电浆料设置于凹槽的工艺较为简单,从而可以简化发热线圈的制造工艺。

附图说明

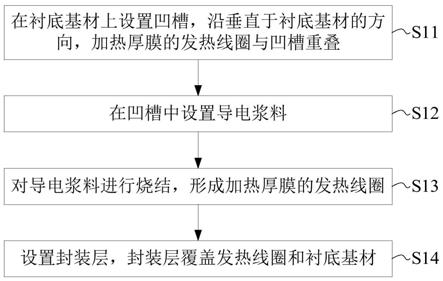

27.图1是本技术一实施例的加热厚膜的制造方法的流程示意图;

28.图2是本技术一实施例的加热厚膜的俯视图;

29.图3是图2所示的加热厚膜沿a

‑

a’方向的局部截面示意图;

30.图4是图3所示的加热厚膜的第一实施例的衬底基材的局部截面示意图;

31.图5是图3所示的加热厚膜的第二实施例的衬底基材的局部截面示意图;

32.图6是图3所示的加热厚膜的第三实施例的衬底基材的局部截面示意图。

具体实施方式

33.为使本技术的目的、技术方案和优点更加清楚,下面将结合具体实施例及相应的附图,对本技术的技术方案进行清楚地描述。显然,下文所描述实施例仅是本技术的一部分实施例,而非全部。在不冲突的情况下,下述各个实施例及其技术特征可相互组合,且亦属于本技术的技术方案。

34.图1是本技术一实施例的加热厚膜的制造方法的流程示意图。请参阅图1至图3所示,本实施例的加热厚膜的制造方法包括步骤s11至s17。

35.s11、在衬底基材上设置凹槽,沿垂直于衬底基材的方向,加热厚膜的发热线圈与凹槽重叠。

36.结合图2至图4所示,衬底基材21可以为具有一定厚度的板体。衬底基材21的形状(例如俯视下的形状或正投影形状),本技术实施例不予限制,例如可以为圆形、矩形或多边形,只需适应加热厚膜20的结构设计即可。另外,根据加热厚膜20的设计要求,衬底基材21的其他结构性能也可适应性设计,例如,对于加热厚膜20需要具有较高结构强度时,衬底基材21可以为金属板,例如不锈钢板等其他结构强度较好的材料板;又例如,衬底基材21可以为一体冲压成型结构件,为了适应s13步骤中烧结所需的温度,衬底基材21可以为耐高温基材,在烧结过程中,衬底基材21的结构及形状不会发生较大改变。

37.应理解,衬底基材21的上表面设置有绝缘层,即,衬底基材21与导电浆料(以及后续制得的发热线圈22)之间电气绝缘。在一些实施例中,衬底基材21的上表面可以增设一层单独的绝缘层。在另一些实施例中,该绝缘层可以为衬底基材21的一部分,即衬底基材21为一成型的整体结构件,或者衬底基材21本身即为符合加热厚膜20的设计要求的绝缘基材,

例如该绝缘基材既具有电气绝缘特性,也具有耐高温和/或结构强度较高的特性。

38.凹槽23用于限定发热线圈的位置及形状,在一些实施例中,凹槽23的深度可以等于发热线圈22的厚度,或者大于发热线圈22的厚度。

39.在一些实施例中,可以通过刻蚀工艺形成该凹槽23。具体地,在衬底基材21上设置光阻层,利用光罩对光阻层进行曝光处理,光罩的透光区允许光透过并照射至光阻层上、非透光区用于阻止光透过,然后对经过曝光处理的光阻层进行显影处理,去除光阻层中被光照射的部分、而保留未被光照的部分,再对衬底基材进行刻蚀处理,去除衬底基材中未被光阻层遮挡的部分、而保留被光阻层遮挡的部分,以形成凹槽23,最后去除剩余的光阻层。

40.在另一些实施例中,也可以通过激光雕刻工艺形成该凹槽23,或者,在形成衬底基材21时一次成型具有该凹槽23的衬底基材21。

41.s12、在凹槽中设置导电浆料。

42.应理解,在衬底基材22上还需设置绝缘层,该绝缘层至少设于凹槽23中,于此,在后续形成导电浆料以及发热线圈22后,导电浆料以及最终烧结得到的发热线圈22与衬底基材21之间电气绝缘。

43.导电浆料可以平齐于或低于衬底基材21的表面(即上表面),可以理解为:导电浆料填满凹槽23或者未填满凹槽23。

44.导电浆料可以为制备发热线圈22的糊状材料,通过控制导电浆料的浓度,导电浆料具备一定的形状可塑能力,即,导电浆料既可以以预定图案成型于衬底基材21上也具有一定的可流动性,当导电浆料填满凹槽23并超出凹槽23时,可以通过刮板工艺刮除溢满于衬底基材21表面的导电浆料。

45.导电浆料的材料,本技术实施例不予以限制,包括但不限于:超导陶瓷材料微粉与有机粘合溶剂调和成糊状浆料、其他金属或合金材料,例如钼、镍、钯、钴、钨、铑、钛、铬、金、银、铂等所形成的浆料。

46.s13、对导电浆料进行烧结,形成加热厚膜的发热线圈。

47.s14、设置封装层,封装层覆盖发热线圈和衬底基材。

48.预定图案的导电浆料烧结形成发热线圈22,然后在发热线圈22上设置封装层24,封装层24用于避免发热线圈22暴露,从而避免发热线圈22与外界的导电元器件电接触而形成短路。封装层24可以通过绝缘材料采用成膜方式(例如溅射或者蒸镀方式)直接形成于衬底基材21上并覆盖发热线圈22。应理解,该封装层24也可以视为一封装层,不仅包覆发热线圈22,还可以具有良好的导热性能,有利于发热线圈22产生的热量及时传递给需要加热的水等介质。

49.本实施例在衬底基材21上设置凹槽23,通过凹槽23收容导电浆料,即可烧结形成具有预定形状的发热线圈22,即通过凹槽23限定发热线圈22的位置及形状,只需将导电浆料设置于凹槽23内即可烧结得到发热线圈22,将导电浆料设置于凹槽23的工艺较为简单,从而可以简化发热线圈22的制造工艺。

50.在一实施例中,在s12和s13步骤中,凹槽23还可以限定导电焊盘25的形状及位置(也包括尺寸),填充于凹槽23内的导电浆料还可以形成导电焊盘25,导电焊盘25与发热线圈22连接。即,导电焊盘25与发热线圈22采用同一道制程形成,从而简化整个加热厚膜20的制程工艺,导电焊盘25用于接电,从而使得发热线圈22接电并实现发热。

51.在另一实施例中,在s13步骤之后,本实施例可以形成导电焊盘25,导电焊盘25与发热线圈22连接,即,导电焊盘25与发热线圈22通过不同的制程形成。封装层24暴露导电焊盘,以允许导电焊盘25接电。

52.应理解,图2所示的四个导电焊盘25仅供示例性展示,本技术的实施例不限制导电焊盘25的数量。如图2所示,位于左侧的两个导电焊盘25可用于接电,位于右侧的两个导电焊盘25可分别连接温度控制器的两个引脚,并根据温度控制器检测到的温度选择性断开两个导电焊盘25之间的通路,例如,在检测到加热温度达到并超过预设温度时断开两个导电焊盘25之间的通路,而低于该预设温度时保持两个导电焊盘25之间的通路连通,以防止干烧。

53.在一些实施例中,如图5所示,衬底基材21可以包括可分离的第一基材211和第二基材212。在s11步骤中,第二基材212设置于第一基材211上,凹槽23为形成于第二基材212上的避空区。在一些场景中,第一基材211的上表面为平面,第二基材212设置于第一基材211的上表面后,第一基材211的上表面作为凹槽23的槽底。导电浆料平齐于(如图5所示)或低于第二基材212的表面、且高于第一基材211的上表面。

54.在另一些实施例中,如图6所示,第一基材211的上表面也可以形成与凹槽23的位置及形状相同的第一凹槽231,第二基材212形成有避空区232,第一凹槽231与发热线圈22的厚度、位置及形状相同,当形成导电浆料之后,分离第二基材212和第一基材211,可选地刮除溢于第一基材211的上表面的导电浆料,然后烧结形成发热线圈22。应理解,第一基材211的上表面设置绝缘层。

55.本技术的实施例还提供一种加热厚膜,可以采用上述任一实施例的方法制得,该加热厚膜20包括:

56.衬底基材21,衬底基材21上设置有凹槽23;

57.发热线圈22,设置于凹槽23中;

58.封装层24,封装层24覆盖发热线圈22和衬底基材21。

59.可选地,发热线圈22平齐于或低于衬底基材21的表面。

60.本技术的实施例还提供一种加热装置,包括上述任一实施例的方法制得的加热厚膜20,因此具有该加热厚膜20对应的有益效果。

61.加热装置可以以各种具体形式来实施,包括但不限于:电热水壶、豆浆机、牛奶加热设备、保温箱等。

62.应理解,以上所述仅为本技术的部分实施例,并非因此限制本技术的专利范围,凡是利用本说明书及附图内容所作的等效结构变换,均同理包括在本技术的专利保护范围内。

63.在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素,此外,不同实施例中具有同样命名的部件、特征、要素可能具有相同含义,也可能具有不同含义,其具体含义需以其在该具体实施例中的解释或者进一步结合该具体实施例中上下文进行确定。

64.另外,在本技术实施例的描述中,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于

描述本技术相应实施例的技术方案和简化描述,而非指示或暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

65.尽管本文采用术语“第一、第二、第三”等描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。本文中所使用的,单数形式“一”、“一个”和“该”旨在也包括复数形式。术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。仅当元件、功能、步骤或操作的组合在某些方式下内在地互相排斥时,才会出现该定义的例外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1