印制电路板整板电金再局部加厚金制作方法及印制电路板与流程

1.本发明涉及线路板领域,尤其与一种印制电路板整板电金再局部加厚金制作方法及印制电路板有关。

背景技术:

2.随着电子设备的不断升级,对于印制电路板的性能要求也越来越高。因此为了满足pcb板能够达到各种电气性能需求,出现了印制电路板整板电镀薄金再局部加镀厚金的设计要求。这种设计的优势是镀薄金的区域可以用于焊接,厚金区域可以用于绑定或者插拔,而且整板电金工艺不需要额外增加引线。

3.目前的整板电金再局部电镀厚金的加工流程是钻孔、沉铜/板电、第一次外层线路、图形电镀(镀铜)、镀金、第二次线路、镀厚金、退膜、蚀刻、阻焊及后工序。在这一流程中,第一次外层线路贴干膜并曝光显影后露出需要电金的区域,第二次外层线路在第一次干膜上再贴干膜并曝光显影,只露出需要加镀厚金的区域。

4.现有技术在实施上述步骤时,如公开号为cn109688719a的专利文献提供的一种局部镀厚金板的制作方法,其退膜过程将第一次和第二次贴的干膜一起退去,然后使用碱性蚀刻液蚀刻线路,电金的部门被保护从而保留,其他区域被蚀刻掉,得到需要的整板电金再局部加厚金的线路图形。以上流程的主要缺点是第二次外层线路加工过程中,第二次贴干膜过程中会对第一次贴的干膜进行再次热压,导致第一次贴的干膜变硬变脆,无法紧贴板面,导致电镀厚金的过程中出现渗镀金的问题。

技术实现要素:

5.本技术针对上述现有技术缺陷,为了解决第二次贴干膜使第一次的干膜变硬脆导致无法紧贴板面,而造成电镀厚金的过程中出现渗镀金的问题,本发明中提出一种印制电路板整板电金再局部加厚金制作方法及印制电路板。

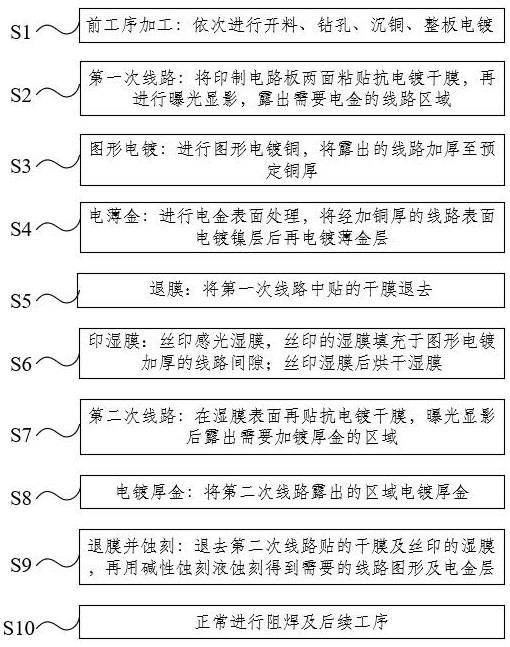

6.为了实现上述目的,本发明采用以下技术:印制电路板整板电金再局部加厚金制作方法,包括如下步骤:s1、前工序加工:依次进行开料、钻孔、沉铜,并进行印制电路板整板电镀;s2、第一次线路:将印制电路板两面粘贴抗电镀干膜,再进行曝光显影,露出需要电金的线路区域;s3、图形电镀:进行图形电镀铜,将露出的线路加厚至预定铜厚;s4、电薄金:进行电金表面处理,将经加厚的线路表面电镀镍层后再电镀薄金层;s5、退膜:将第一次线路中贴的干膜退去;s6、印湿膜:丝印感光湿膜,丝印的湿膜填充于图形电镀加厚的线路间隙;丝印湿膜后烘干湿膜;s7、第二次线路:在湿膜表面再贴抗电镀干膜,曝光显影后露出需要加镀厚金的区域,所述需要加镀厚金的区域属于电镀有薄金的线路区域中的部分线路区;

s8、电镀厚金:将第二次线路露出的区域电镀厚金;s9、退膜并蚀刻:退去第二次线路贴的干膜及丝印的湿膜,再用碱性蚀刻液蚀刻得到需要的线路图形及电金层;s10、正常进行阻焊及后续工序。

7.步骤s2中,第一次线路中贴的干膜为耐酸性干膜,显影试剂为浓度1.5%~2.0%的碳酸钠溶液。

8.步骤s4中,电镀镍的厚度为4μm~6μm,电镀薄金的厚度为0.025μm~0.075μm。

9.步骤s8中电镀厚金的厚度为0.375μm~0.5μm。

10.步骤s6中,丝印感光湿膜包括第一次丝印和第二次丝印,第一次丝印完成后,对第一次丝印的湿膜进行预定时长的热风烘干,再进行第二次丝印,第二次丝印和第一次丝印的丝印刮板行程方向垂直。第一次丝印中的丝印刮板,其下部向背部倾斜设置,第一次丝印中从丝印刮板背部对其下部进行振动,振动频率为6000次/min~20000次/min。

11.本发明有益效果在于:1、在整板电金再局部电镀厚金的加工流程中,通过褪掉第一次干膜、并丝印湿膜并烘干后、再贴第二次干膜的方式,解决了当前现有技术在第一次干膜基础上贴第二次干膜,会对第一次贴的干膜进行再次热压,以致使第一次贴的干膜变硬变脆,无法紧贴板面,导致电镀厚金的过程中出现渗镀金的问题;2、针对局部线路已经通过加厚形成一定程度的凸起,将丝印湿膜步骤优化为两次行程方向垂直的丝印,并在中间间隔热风烘干步骤,使得丝印湿膜可以有效、充分的填充第一次加厚的线路间隙,避免因为局部线路凸起加厚而造成丝印镂空或未充满等情况,以确保第二次干膜贴上后,不会存在与烘干的湿膜之间有空隙等问题,确保避免渗镀金;3、优化了丝印过程,使第一次丝印时刮板保持一定频率的振动,提高丝印中湿膜液体填充充分性,具体的还对应提供了一种丝印刮板,可以应对线路较厚的间隙的丝印填充,提高丝印填充效率和填充充满率;4、将两次丝印整合到一个操作工作位完成,并对固定台进行改进,通过一次固定印制电路板,即可完成第一次丝印、热风烘干、第二次丝印,且可自动完成中间间隔的热风烘干,提高了操作效率;同时,通过对第一次丝印的湿膜进行预定时长的热风烘干,可以为第二次丝印提供基础,避免第二次丝印对第一次已经丝印的湿膜造成在填充区域内的扰动而引起填充空隙缺陷。

附图说明

12.图1为本技术实施例的方法流程图。

13.图2为本技术实施例的印湿膜步骤流程图。

14.图3为本技术实施例的整板电金再局部加厚金成型示意图。

15.图4为本技术实施例的丝印刮板立体图。

16.图5为本技术实施例的丝印刮板侧视图。

17.图6为本技术实施例的丝印刮板完整视图。

18.图7为本技术实施例的固定台立体图。

19.图8为本技术实施例的固定台剖视图。

20.图9为本技术实施例的第一次丝印的刮板实施示意图。

21.图10为本技术实施例的第一次丝印的刮板成对使用的实施示意图。

22.附图标记:1a

‑

加厚铜,1b

‑

电镀镍,1c

‑

电镀薄金,1d

‑

电镀厚金,20

‑

固定台,21

‑

印制板支撑台,22

‑

印制板放置标识区,23

‑

限位台,24

‑

升降机构,3

‑

热风烘干机,5

‑

固定板,51

‑

夹设槽,6

‑

夹设板,61

‑

夹设部,7

‑

振动马达,71

‑

横架,72

‑

振动传递杆,8

‑

底部刮杆,81

‑

竖架。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合附图对本发明的实施方式进行详细说明,但本发明所描述的实施例是本发明一部分实施例,而不是全部的实施例。

24.本实例提供一种印制电路板整板电金再局部加厚金制作方法,如图1所示,包括如下步骤:s1、前工序加工:依次进行开料、钻孔、沉铜,并进行印制电路板整板电镀。

25.s2、第一次线路:将印制电路板两面粘贴抗电镀干膜,干膜为耐酸性干膜,显影试剂为浓度1.5%~2.0%的碳酸钠溶液;再进行曝光显影,露出需要电金的线路区域。

26.s3、图形电镀:进行图形电镀铜,将露出的线路加厚至预定铜厚,得到如图3所示的加厚铜1a。

27.s4、电薄金:进行电金表面处理,将经加厚的线路表面电镀镍层,得到如图3所示的电镀镍1b,厚度为4μm~6μm,然后再电镀薄金层,得到如图3所示的电镀薄金1c,厚度为0.025μm~0.075μm。

28.s5、退膜:将第一次线路中贴的干膜退去。

29.s6、印湿膜:丝印感光湿膜,丝印的湿膜填充于图形电镀加厚的线路间隙;丝印湿膜后烘干湿膜。

30.s7、第二次线路:在湿膜表面再贴抗电镀干膜,曝光显影后露出需要加镀厚金的区域,所述需要加镀厚金的区域属于电镀有薄金层的线路区域中的部分线路区。

31.s8、电镀厚金:将第二次线路露出的区域电镀厚金,得到如图3所示的电镀厚金,厚度为0.375μm~0.5μm,最后获得的产品,部分加厚区为如图3中左边显示的,而部分在左边区域的基础上,还有电镀厚金,则为如图3中右边显示的。

32.s9、退膜并蚀刻:退去第二次线路贴的干膜及丝印的湿膜,再用碱性蚀刻液蚀刻得到需要的线路图形及电金层。

33.s10、正常进行阻焊及后续工序。

34.优选的,上述步骤s6进行时,此时部分线路区域进行通过前序工序进行了加厚,要填充加厚的线路间隙,则必须确保填充的有效性及充满率,以为后续贴第二次干膜做有效的基础,针对此,本实例中采用优选的操作方式,将丝印感光湿膜分为第一次丝印和第二次丝印,第一次丝印完成后间隔预定时长再进行第二次丝印,。

35.具体的,步骤s6中,第一次丝印和第二次丝印均在同一个丝印操作台上完成,丝印操作台包括固定台、位于固定台上方且可升降移动的丝印框板、位于丝印框板内的一个沿丝印框板长度方向移动的第一丝印刮板、以及位于丝印框板内的一个沿丝印框板宽度方向

移动的第二丝印刮板,第一丝印刮板和第二丝印刮板的行程方向垂直,如图7~图8所示,固定台20具有多个支脚,支脚上具有台面,固定台20中部具有升降孔,升降孔位于台面,升降孔内设有印制板支撑台21,印制板支撑台上具有印制板放置标识区22,用于放置印制板,放置后,通过粘贴胶带进行固定。印制板支撑台21底面连接一对升降机构24,升降机构24两侧设有一对热风烘干机3,热风烘干机3固定于固定台20底部;印制板支撑台21底部设有限位台23,用于在印制板支撑台21被升降机构24升起至最高位置时,与固定台20的台面接触,以对上升的位置进行限定,当限位台23与固定台20的台面接触时,此时印制板支撑台21顶面与台面齐平。升降机构24可以采用升降油缸。

36.具体的,步骤s6包括如图2所示的流程:s61、进行第一次丝印,采用的丝印刮板,其下部向背部倾斜设置,第一次丝印中从丝印刮板背部对其下部进行振动,振动频率为6000次/min~20000次/min。

37.具体的,如图4~图5提供了一种应用于该步骤的丝印刮板,该丝印刮板包括固定板5和倾斜设置的夹设板6,固定板5底面向上凹陷形成有夹设槽51,夹设板6顶部具有夹设部61,夹设部61卡设于夹设槽51中,并通过螺栓固定。夹设板6从与固定板5连接处其倾斜,向背部倾斜。固定板5顶部连接在丝印机器的行程组件上,用于跟随行程组件沿指定方向移动。固定板5背部通过横架71连接有若干振动马达7,用于提供频率为6000次/min~20000次/min的振动,振动马达7的振动端连接有振动传递杆72,振动传递杆72底部与夹设板6背部抵触。应用时,夹设部61的前表面用于接触湿膜液体,并随着行程推送湿膜液体,通过丝印框板向印制电路板丝印湿膜,由于架设部61为倾斜设计,相比于现有技术的直板式刮板,其只能提供向前力,而本实例中如图9所示,可以使得部分油墨容纳于丝印框板和架设部61前表面之间区域,如图中h范围内的,在行程过程中,通过架设部61不仅可以提供向前力,还在推送过程中,通过不断挤压湿膜液体,使得倾斜面给予倾斜向下的力,在应对本实例的整板电金再局部加厚金中局部线路加厚,线路间隙变深时候,具有更好的入料效果,提高丝印填充充满率。进一步的,在行程过程中,对丝印的行程速度进行降低,使其低于现有技术的丝印速度,同时,振动马达7输出的振动通过振动传递杆72传递给架设部61背部,使架设部61进行高频振动,通过高频振动,可以提高湿膜通过丝印框板的充分性。而为了确保丝印的有效性,如图6所示,在夹设部61底部背侧设有底部刮杆8,底部刮杆8通过竖架81与横架71连接,从而使得在行程过程中,底部虽然有振动,但是可以通过刮板8进行确保与丝印框板的始终接触,保持丝印效果。

38.本实施例的该步骤,通过倾斜的架设部61并对其背部进行高频振动,同时降低一定的丝印行程速度,使得在本实例涉及的整板电金再局部加厚金技术环境中,可以确保对加厚的线路之间间隙进行丝印填充,保证第一次充满率。本实例的刮板,在第一次丝印中,针对每个印制电路板可以只行程一次;也可以将本实例的刮板成对使用,使用时对称设置,如图10所示,即可进行双面使用,双面使用时,可以在第一次丝印中进行一次往复行程丝印。

39.s62、完成第一次丝印后,对第一次丝印的湿膜进行预定时长的热风烘干。

40.具体的,第一次丝印完成后,利用升降机构24将固定有印制板的印制板支撑台21下降至固定台20底面以下,利用两侧的热风烘干机3朝向印制板支撑台21提供热风,热风作用于印制板支撑台21的印制电路板,以对第一次丝印的湿膜进行预定时长的热风烘干;然

后升降机构24升起印制板支撑台21直到恢复至最高位置,准备第二次丝印。

41.s63、利用第二丝印刮板对印制板支撑台21上的印制电路板进行第二次丝印,第二次丝印和第一次丝印的丝印刮板行程方向垂直,完成后进行对湿膜再次烘干。通过第一次丝印填充大部分深度的线路间隙,并在第一次丝印的湿膜略微烘干后进行第二次丝印,在第一次的基础上进行线路间隙的再填充,确保充满率。同时,通过对第一次丝印的湿膜进行预定时长的热风烘干,可以为第二次丝印提供基础,避免第二次丝印对第一次已经丝印的湿膜造成在填充区域内的扰动而引起填充空隙缺陷。

42.上述优选的步骤s6中,针对局部线路已经通过加厚形成一定程度的凸起,将丝印湿膜步骤优化为两次行程方向垂直的丝印,并在中间间隔热风烘干步骤,使得丝印湿膜可以有效、充分的填充第一次加厚的线路间隙,避免因为局部线路凸起加厚而造成丝印镂空或未充满等情况,以确保第二次干膜贴上后,不会存在与烘干的湿膜之间有空隙等问题,确保避免渗镀金。

43.以上仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1