一种电路板压膜设备的制作方法

1.本发明涉及印制电路板领域,尤其涉及一种电路板压膜设备。

背景技术:

2.印制电路板制作要经过很长的工艺流程,通常包括开料、打孔、沉铜、压膜、曝光、电镀、退膜、蚀刻、光检、烤板、阻焊、印字、喷锡、锣边、测试、包装等步骤,其中,压膜这一步非常重要,目前通常在电路板上压感光干膜,能提高产品的品质和稳定性。

3.现有的大部分工厂内仍然使用人工压膜的方式,这种方式耗费的人力较多,工作效率低。还有小部分工厂内已经开始使用压膜机进行压膜,然而现有的压膜机构造复杂,不易维护,且并没有大幅提升工作效率,压膜速度仍然比较慢,另外一套压膜机只能对一种规格的电路板进行压膜,生产多种电路板的工厂在该环节花费的成本较高。

技术实现要素:

4.针对上述缺陷,本发明提供一种电路板压膜设备,实现全自动压膜,工作效率高,实现一套设备对不同规格的电路板进行压膜,节约了成本。

5.为了实现本发明的目的,拟采用以下技术:一种电路板压膜设备,包括:板体传送单元,用于传输电路板;膜体传送单元,设于板体传送单元一侧,包括设于支架上的薄膜传送机,其用于传输感光膜,膜体传送单元还包括多个用于将黏合剂竖直向上喷出的喷雾器;第一夹持单元,设于板体传送单元两侧,包括两对设于支架上的第一直线机构,第一直线机构的输出轴外周侧上端设有输出端指向板体传送单元的第二直线机构,其输出轴一端设有直角架;第二夹持单元,横跨于板体传送单元上方,包括两组丝杆驱动电机,每组包括上下排列于支架上的两个丝杆驱动电机,其输出轴设有丝杆,丝杆外周侧套设有滑块,滑块一端设有第三直线机构,其输出轴一端设有夹持组件;压膜单元,设于膜体传送单元上方,用于在电路板上压合感光膜;切割单元,设于板体传送单元一侧,用于切割感光膜。

6.进一步,夹持组件包括底座,底座一端面设有连接座和第四直线机构,连接座一端面设有第一夹块,第四直线机构输出端设有第二夹块,上方底座上的连接座和第四直线机构设于底座下端面,下方底座上的连接座和第四直线机构设于底座上端面。

7.进一步,压膜单元包括第一t型架,其上端为t型,第一t型架上端面设有第五直线机构,其输出轴一端设有竖直设置的第六直线机构,第六直线机构输出轴一端设有n型吊架,n型吊架内壁设有第二旋转杆,其外周侧套设有压辊。

8.进一步,切割单元包括第二t型架,其上端为t型,第二t型架上端面设有第七直线机构,其输出轴一端设有连接架,连接架一端设有与板体传送单元的传送方向平行的第八

直线机构,其滑动端设有竖直设置的第九直线机构,其输出轴设有方块,方块四周侧各设有一第十直线机构,其输出轴设有滚刀。

9.进一步,薄膜传送机包括上下两组第一旋转杆,第一旋转杆外周侧套设有旋转辊,旋转辊用于与感光膜贴合并传输感光膜。

10.进一步,板体传送单元包括设于支架上的电路板传送机,其传输辊用于传输电路板。

11.进一步,膜体传送单元还包括设于薄膜传送机一侧下方的黏合剂输送管,黏合剂输送管外周侧阵列有多个黏合剂输送支管,喷雾器设于黏合剂输送支管一端。

12.进一步,直角架内壁开设有支撑槽。

13.本技术方案的有益效果在于:1、该电路板压膜设备,通过板体传送单元依次传送电路板,第一夹持单元能稳定固定电路板;通过膜体传送单元传送感光膜,感光膜通过第二夹持单元上、下的夹持组件依次循环夹持,易于压膜单元进行压膜操作,切割单元自动对感光膜进行切割,整个流程实现全自动,且工作效率高。

14.2、第一夹持单元、第二夹持单元、压膜单元、切割单元都可以对不同规格的电路板进行匹配,提高了适用性,实现一套设备对不同规格的电路板进行压膜,节约了成本。

15.3、该设备结构简单,易于操作和维护。

附图说明

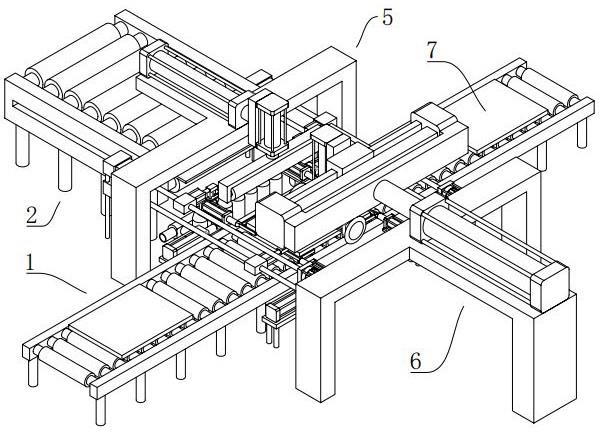

16.图1示出了本技术实施例整体立体图。

17.图2示出了本技术实施例板体传送单元、膜体传送单元、第一夹持单元位置关系立体图。

18.图3示出了本技术实施例板体传送单元、第二夹持单元位置关系立体图。

19.图4示出了本技术实施例板体传送单元、压膜单元、切割单元位置关系立体图。

20.图5示出了本技术实施例膜体传送单元、第二夹持单元位置关系立体图。

21.图6示出了本技术实施例膜体传送单元立体图。

22.图7示出了本技术实施例第一夹持单元立体图。

23.图8示出了本技术实施例图7的a部分立体图。

24.图9示出了本技术实施例第二夹持单元立体图。

25.图10示出了本技术实施例图9的b部分立体图。

26.图11示出了本技术实施例压膜单元立体图。

27.图12示出了本技术实施例切割单元立体图。

28.图13示出了本技术实施例图12的c部分立体图。

具体实施方式

29.为了使本技术领域的人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

实施例

30.如图1

‑

图13所示的一种电路板压膜设备,包括板体传送单元1、膜体传送单元2、第一夹持单元3、第二夹持单元4、压膜单元5、切割单元6。

31.板体传送单元1包括设于支架上的电路板传送机11,电路板传送机11通过其传输辊传输电路板7。

32.膜体传送单元2设于板体传送单元1一侧,膜体传送单元2包括设于支架上的薄膜传送机21,薄膜传送机21驱动其上下两组第一旋转杆211转动,第一旋转杆211外周侧套设有旋转辊212,旋转辊212用于与感光膜8贴合并向板体传送单元1上的电路板7上方传输感光膜8,膜体传送单元2还包括设于薄膜传送机21一侧下方的黏合剂输送管22,黏合剂输送管22外周侧阵列有多个黏合剂输送支管221,其一端设有用于将黏合剂竖直向上喷出的喷雾器23,喷雾器23可以以雾状喷出粘合剂,覆盖经过其上方的感光膜8下表面。

33.第一夹持单元3设于板体传送单元1两侧,用于固定并支撑电路板7的四角,第一夹持单元3包括两对设于支架上的第一直线机构31,其输出轴外周侧上端设有托架32,托架32上端面设有输出端指向板体传送单元1的第二直线机构33,其输出轴一端设有直角架34,其内壁开设有支撑槽341,支撑槽341内壁开的上端面与电路板7下端面匹配。

34.第二夹持单元4横跨于板体传送单元1上方,用于夹持感光膜8,第二夹持单元4包括两组丝杆驱动电机41,每组包括上下排列于支架上的两个丝杆驱动电机41,丝杆驱动电机41输出轴设有丝杆411,丝杆411一端套设有丝杆座412,丝杆座412也设于支架上,丝杆411外周侧套设有滑动配合的滑块42,滑块42一端设有第三直线机构43,其输出轴一端设有夹持组件,其包括底座44,上方底座44的下端面设有连接座441和竖直设置的第四直线机构46,其连接座441下端面设有第一夹块45,第四直线机构46输出端设有第二夹块47,下方底座44的上端面设有连接座441和竖直设置的第四直线机构46,连接座441上端面设有第一夹块45,第四直线机构46输出端设有第二夹块47。

35.压膜单元5设于膜体传送单元2上方,用于在电路板7上压合感光膜8,包括第一t型架51,其底端设有一对支撑脚,上端为t型,第一t型架51上端面设有输出轴指向板体传送单元1的第五直线机构52,其输出轴一端设有竖直设置的第六直线机构53,第六直线机构53输出轴一端设有n型吊架531,n型吊架531内壁设有第二旋转杆,第二旋转杆外周侧套设有压辊54。

36.切割单元6设于板体传送单元1一侧,用于切割感光膜8,包括第二t型架61,其底端设有三个支撑脚,上端为t型,第二t型架61上端面设有输出轴指向板体传送单元1的第七直线机构62,其输出轴一端设有连接架621,连接架621为c型,连接架621一端设有与板体传送单元1的传送方向平行的第八直线机构63,其滑动端设有竖直设置的第九直线机构64,其输出轴设有方块641,方块641四周侧各设有一第十直线机构65,其输出轴设有滚刀651。

37.在本实施例中,第一直线机构31为第一单轴直线气缸,第二直线机构33为第二单轴直线气缸,第三直线机构43为小型直线气缸,第四直线机构46为微型直线气缸,第五直线机构52为第五单轴直线气缸,第六直线机构53为第六单轴直线气缸,第七直线机构62为第七单轴直线气缸,第八直线机构63为无杆直线气缸,第九直线机构64为第九单轴直线气缸,第十直线机构65为第十单轴直线气缸。

38.工作方式:

将感光膜8穿过薄膜传送机21,启动位于上方的两个丝杆驱动电机41,通过丝杆411将滑块42向薄膜传送机21一端移动,滑块42移动到感光膜8两侧时,启动第三直线机构43,推动底座44,使感光膜8位于第一夹块45和第二夹块47之间,启动第四直线机构46,使感光膜8被第一夹块45和第二夹块47夹住,启动薄膜传送机21,输送感光膜8,通过黏合剂输送管22和黏合剂输送支管221向喷雾器23传输黏合剂,启动喷雾器23,使通过其上方的感光膜8下表面粘上黏合剂,同时启动位于上方的两个丝杆驱动电机41,使夹持组件与感光膜8同步移动。

39.通过电路板传送机11传送电路板7,传送时各电路板7之间存在预定距离。待压膜的电路板7传送到膜体传送单元2一侧时,停止电路板传送机11的运行。启动所有的第一直线机构31,推动托架32,启动第二直线机构33,推动直角架34,使支撑槽341垫在电路板7下端面并固定紧。

40.继续移动感光膜8,使其越过电路板传送机11,能从电路板7上方压下,然后停止薄膜传送机21和位于上方的两个丝杆驱动电机41的运行,启动位于下方的两个丝杆驱动电机41,按此前所述的夹持方式,在薄膜传送机21一端两侧夹持感光膜8。

41.启动第五直线机构52,使压辊54越过待安装的电路板7上方,启动第六直线机构53,推动吊架531,再启动第五直线机构52拉回第六直线机构53,同时启动第六直线机构53进一步推动压辊54使其能将感光膜8压合到电路板7上,完全压合后启动第六直线机构53回收吊架531,启动第五直线机构52回收第六直线机构53。

42.启动第七直线机构62,推动连接架621,使第九直线机构64位于电路板7上方,启动各第十直线机构65,使一对相对侧的滚刀651位于电路板7边缘上方,另外两个滚刀651超出电路板7边缘,推动第九直线机构64,使位于电路板7边缘上方的这对滚刀651能接触到电路板7上的感光膜8,如位于电路板7边缘上方的这对滚刀651是用于在电路板传送机11长度方向上切割感光膜8的,则先启动第八直线机构63,在电路板传送机11长度方向上切割感光膜8;如位于电路板7边缘上方的这对滚刀651是用于在电路板传送机11宽度方向上切割感光膜8的,则先启动第七直线机构62,在电路板传送机11宽度方向上切割感光膜8;无论先切割何方向的感光膜8,通过两次切割,可将电路板7外侧的感光膜8切离。切割完成后启动第九直线机构64收起方块641,启动第七直线机构62回收连接架621。

43.一个电路板7压膜完成后,启动电路板传送机11继续传送下一个电路板7就位,同时继续启动薄膜传送机21和位于下方的两个丝杆驱动电机41,带动感光膜8进行压膜操作,感光膜8越过电路板传送机11后,启动位于上方的两个丝杆驱动电机41,按此前所述的夹持方式,在薄膜传送机21一端两侧夹持感光膜8。

44.在本工作方式中,首先使用位于上方的两个夹持组件对感光膜8进行夹持,然而也可以首先使用位于下方的两个夹持组件对感光膜8进行夹持,效果相同。

45.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想。对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1