散热器结构的制作方法

1.本实用新型涉及一种散热器结构,尤指一种通过分层间隔置或架设方式设置不同种类的散热鳍片以增加散热效果的散热器结构。

背景技术:

2.散热器是一种增加热传导后的散热面积的散热元件,并通过复数散热鳍片与空气接触后产生热交换,进而将热量以热辐射的方式向外扩散以达到解热的目的。

3.针对不同发热源也将会选择设置不同大小或不同种类的散热器,当发热源功率较大时,会视空间大小选择适当大小面积的散热器来进行散热,而现有一般散热器分为有铝挤型散热鳍片或扣接堆叠式散热鳍片构成,但这些所述散热器的每一散热鳍片彼此之间隔距离和高度是固定一致,使得通过每一散热鳍片的上方和下方及间距的气流会被限制是一样,所以当现有该散热器贴触在一发热源(如中央处理器或图形处理晶片)以导出热能,并凭借其上散热鳍片将热能向外散出时,使吹拂于散热鳍片的上、下方气流流量被限制是一样,进而带走热能相对也有限。

4.而随着电子元件的瓦数及效能提高,使得必须通过增加现有散热器的散热鳍片的数量与增高散热鳍片来增加散热面积,但在电子装置内的有限空间下,若增加散热鳍片的数量越多则相邻的散热鳍片之间的间距会越夹窄(即两相邻的散热鳍片之间的间距会缩小),如此会使流过散热鳍片的气流受到的阻力较大,且进入散热鳍片间距内的风量也会大大减少,以导致散热效率不佳。若是将散热鳍片增高的话,因每一散热鳍片的厚度很薄容易造成变形,若将每一散热鳍片的厚度增厚时,会使散热鳍片数量减少,进而导致散热面积减少的问题。

5.因此有业者为了能增加散热效率,通过使用两个各自独立的散热器以双层相互直接堆叠或搭接设置的方式进行组合以得到更多的散热效率,但这又产生其他问题,因一散热器系直接抵压在另一散热器设置散热鳍片的部位,因叠设于上方散热器具有重量,故仍然会令设置在下方散热器的散热鳍片受到叠设在上方的散热器重量压置后产生变形,则散热鳍片结构强度问题仍然未被解决。

6.再者,单一鳍片态样设置仅能提供单一类型的解热效能,多数的发热源设置于相对散热器之中央位置处,而一般仅具有单一态样散热鳍片的散热器无论是外围处或中央处都提供相同的散热面积进行解热及热传导,且由于单一态样的鳍片态样,令各鳍片间的间距相同,而通过的散热气流流长也会相同,则散热气流并无法针对某些较热的区域提供更多的散热,故容易产生热量集中及积热等问题,

7.如何解决上述现有散热器的缺失则为本领域的技术人员首要的目标。

技术实现要素:

8.爰此,为有效解决上述的问题,本实用新型的主要目的,系提供一种通过以分组层状堆叠提供多种散热特性的散热鳍片组,以提供多重的散热效能。

9.为达上述的目的,本实用新型提供一种散热器结构,其特征在于,包含:

10.一基座,具有一第一侧面及一第二侧面,该基座的第二侧面对应延伸至少一延伸端;

11.至少一散热单元,由该延伸端提供该散热单元水平及垂直方向进行限位或固定,所述散热单元设于该基座上方并与该基座间具有一间隙。

12.所述的散热器结构,其中,所述散热单元组由复数散热鳍片相互间隔排列并通过相互搭接或卡扣结合。

13.所述的散热器结构,其中,该至少一延伸端具有一第一延伸端、一第二延伸端、一第三延伸端及一第四延伸端,所述第一延伸端、第二延伸端、第三延伸端、第四延伸端分别设于该基座的四个角落。

14.所述的散热器结构,其中,该至少一延伸端向上延伸的部分与该基座之间具有一支撑部,该支撑部能够作为固定或承载该散热鳍片组使用。

15.所述的散热器结构,其中,该散热单元由一第一散热鳍片组及一第二散热鳍片组所组成,所述第一散热鳍片组、第二散热鳍片组通过该至少一延伸端上、下叠层设置并固定,所述第一散热鳍片组由复数第一散热鳍片所组成,并所该复数第一散热鳍片具有一第一厚度,该复数第一散热鳍片间具有一第一间距,所述第二散热鳍片组由复数第二散热鳍片所组成,并所该复数第二散热鳍片具有一第二厚度,该复数第二散热鳍片间具有一第二间距,所述第一厚度大于或小于该第二厚度,所述第一间距大于或小于该第二间距,该第一散热鳍片组、第二散热鳍片组垂直方向彼此之间具有一间隙。

16.所述的散热器结构,其中,该复数第一散热鳍片与该复数第二散热鳍片形状相同或相异。

17.所述的散热器结构,其中,该复数第一散热鳍片与该复数第二散热鳍片高度相同或相异。

18.所述的散热器结构,其中,所述延伸端由该机座的第二侧面的周沿或四个角落或中央处垂直延伸所构型。

19.所述的散热器结构,其中,所述基座及该延伸端内部设置供两相流热交换的真空气密腔室,并能够选择该延伸端的真空气密腔室与该基座的真空气密腔室以连通或不连通的方式设置。

20.所述的散热器结构,其中,所述基座具有一散热部,所述散热部由该基座的第二侧面直接向上延伸所形成。

21.本实用新型通过以复数散热单元以分层间隔的方式架置或塔叠组设于该基座上方,并通过至少一延伸端对该复数散热单元进行水平及垂直方向的限位或固定,凭借不同结构的散热单元提供多种不同散热特性,以达到提升散热效能。

附图说明

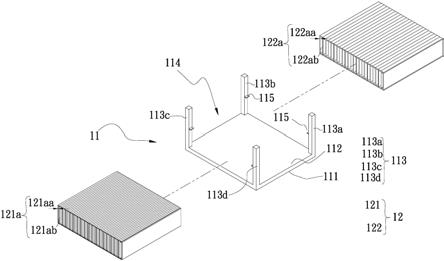

22.图1a是本实用新型的散热器结构第一实施例立体分解图;

23.图1b是本实用新型的散热器结构第一实施例另一立体分解图;

24.图1c是本实用新型的散热器结构第一实施例另一立体分解图;

25.图1d是本实用新型的散热器结构第一实施例另一立体分解图;

26.图2是本实用新型的散热器结构第一实施例立体组合图;

27.图3是本实用新型的散热器结构第二实施例立体示意图;

28.图4是本实用新型的散热器结构第三实施例立体示意图;

29.图5是本实用新型的散热器结构第四实施例立体示意图。

30.附图标记说明:基座11;第一侧面111;第二侧面112;延伸端113;散热部114;散热单元12;第一散热鳍片组121;第二散热鳍片组122;第一散热鳍片121a;第一厚度121aa;第一间距121ab;第二散热鳍片122a;第二厚度122aa;第二间距122ab;第一延伸端113a;第二延伸端113b;第三延伸端113c;第四延伸端113d;承载空间114;支撑部115。

具体实施方式

31.本实用新型的上述目的及其结构与功能上的特性,将依据所附图式的较佳实施例予以说明。

32.请参阅图1a、图1b、图1c、图1d、图2,是本实用新型的散热器结构第一实施例立体分解及组合剖视图,如图所示,本实用新型散热器结构,包含:一基座11、至少一散热单元12;

33.所述基座11具有一第一侧面111及一第二侧面112,该基座11的第二侧面112延伸至少一延伸端113,该延伸端113可由该基座11的第二侧面112的周沿或四个角落或中央处或任一位置向上垂直延伸所构型,本实施例系以设置成对的复数延伸端113做为说明实施,但并不引以为限,该至少一延伸端113具有一第一延伸端113a及一第二延伸端113b及一第三延伸端113c及一第四延伸端113d,本实施例系将所述第一、二、三、四延伸端113a、113b、113c、113d分设于该基座11的四个角落,但并不引以为限也可仅设至于基座11两侧如第1b图所示,或设置于该第二侧面112之中央处如第1c图所示,该散热单元12以串套的方式通过该延伸段113与该基座11进行结合定位,并所述第一、二、三、四延伸端113a、113b、113c、113d向上延伸的部分与该基座11之间形成具有一支撑部115共同界定一承载空间114,所述支撑部115可为独立于所述第一、二、三、四延伸端113a、113b、113c、113d延伸出所构型,或该支撑部115为一均温板态样与所述第一、二、三、四延伸端113a、113b、113c、113d垂直连接,将该承载空间114划分为一上、一下的空间,同时令设置于该承载空间114内(一上、一下空间)的散热单元12上、下叠层呈间隔设置,但散热单元12垂直方向彼此之间具有一间隙,进而改变散热气流的流场可增进或引导散热气流更为顺畅向散热单元12进行热交换。

34.所述散热单元12设置于该基座11上方,所述散热单元12设于该基座11上方并与该基座11间具有一间隙由该至少一延伸端113提供该散热单元12水平及垂直方向进行限位或固定,所述散热单元12由复数散热鳍片121相互间隔排列并通过相互搭接或卡扣结合组成的一散热鳍片组,所述散热鳍片组设于该承载空间114内,该支撑部115可作为固定或承载该散热鳍片组使用。

35.所述延伸端113上所述的支撑部115主要由该延伸端113所通过以凸伸或凹陷的方式所成形,其主要目的与该散热单元12对应的部位以凹或凸的方式进行定位固定,令该散热单元12可相对于该基座11的垂直与水平方向进行固定及定位,并该延伸端113进一步可提供将该基座11所吸附的热量热传导至散热单元12做为热传导使用,所述延伸端113及该基座11内部可设置可供两相流热交换的真空气密腔室,并可选择该延伸端113的真空气密

腔室与该基座11的真空气密腔室以连通或不连通的方式设置,并凭借真空气密腔室的设置可进一步增加基座11与该至少一延伸端113之间的热传效率,进而加速该至少一延伸端113将热量传递至散热单元12间的热传导效能。

36.本实施例的支撑部115系以一凸体的形态表示,该凸体由该延伸端113向该承载空间114方向延伸所形成。

37.本实施例的该散热单元12由一第一散热鳍片组121及一第二散热鳍片组122所组成,所述第一、二散热鳍片组121、122通过该至少一延伸端113限位后以上、下叠层方式设置并固定,并该第一、二散热鳍片组121、122可选择相互接触或不接触的方式叠层设置,所述第一散热鳍片组121由复数第一散热鳍片121a所组成,并所该复数第一散热鳍片121a具有一第一厚度121aa,该复数第一散热鳍片121a间具有一第一间距121ab,所述第二散热鳍片组122由复数第二散热鳍片122a所组成,并所该复数第二散热鳍片122a具有一第二厚度122aa,该复数第二散热鳍片122a间具有一第二间距122ab,所述第一厚度121aa大于或小于该第二厚度122aa,所述第一间距121ab大于或小于该第二间距122ab。

38.所述第一鳍片组121与该第二鳍片组122的第一厚度121aa及该第二厚度122aa可设置相同,但将该第一间距121ab设置大于该第二间距122ab,当该第一间距121ab大于该第二间距122ab时,第一鳍片组121的第一散热鳍片121a数量较少令第一间距121ab较大可增加该散热气流进入第一间距121ab的流量,而第二间距122ab较小相对第二鳍片组122的第二散热鳍片122a数量较多,也可提供较多的热交换面积,故不管是增加鳍片间的间距提升散热气流进入的流量,又或者减少鳍片间的间距换取更多的鳍片的设置数量进而增加热交换面积,接有利于提升热交换效率,本实用新型的第一鳍片组121与该第二鳍片组122可同时提供两种以上的设计组合,相较于现有散热器无论间距或鳍片数量都为固定无法更改,本实用新型的设计上提供更有弹性的鳍片配置选择。

39.所述第一散热鳍片组121一侧平贴于该基座11一侧,该第一鳍片组121水平方向受该延伸端113所限位固定,该第一散热鳍片组121垂直方向受该支撑部115所限位固定,所述第二散热鳍片组122一侧抵接于该支撑部115进行限位固定,其水平方向则受该延伸端113所限位固定,所述基座11具有一散热部114,所述散热部114直接由该基座11的第二侧面112直接向上延伸所形成,并与该第一、二散热鳍片组121、122叠层但间隔设置。

40.该基座11所吸附的热量可直接传递给该第一散热鳍片组121进行解热,也可通过该延伸端113传递至该第一散热鳍片组121及该第二散热鳍片组122,又或者可通过一热管(图中未示)一端穿设该基座11,另一端穿设该第一散热鳍片组121及该第二散热鳍片组122,如此提升散热效能。

41.由于该第一散热鳍片组121的第一间距121ab较第二间距122ab为宽大,故具有较小的流阻,可令流经过的散热流体优先往第一间距121ab流动,进而改变散热流体的流动路径。

42.请参阅图3,是本实用新型的散热器结构第二实施例立体示意图,如图所示,本实施例与前述第一实施例部分结构相同在此将不再赘述,惟本实施例与前述第一实施例的不同处在于该复数第一散热鳍片121a与该复数第二散热鳍片122a可选择形状相同或相异,本实施例系以相异作为说明实施但并不引以为限。

43.请参阅图4,是本实用新型的散热器结构第三实施例立体示意图,如图所示,本实

施例与前述第一实施例部分结构相同在此将不再赘述,惟本实施例与前述第一实施例的不同处在于该复数第一散热鳍片121a与该复数第二散热鳍片122a高度相同或相异,本实施例系以高度相同作为说明实施,但并不引以为限。

44.请参阅图5,是本实用新型的散热器结构第四实施例立体示意图,如图所示,本实施例与前述第一实施例部分结构相同在此将不再赘述,惟本实施例与前述第一实施例的不同处在于所述第一散热鳍片组121具有至少一第一导风口121ac,所述第一导风口121ac设置于该第一散热鳍片组121迎风侧(散热气流进入的一侧),即表示该第一导风口121ac由该第一散热鳍片组121迎风侧向内凹设,令设置有第一导风口121ac处的第一散热鳍片121a长度将短于未设置有第一导风口121ac的其余第一散热鳍片121a的长度,于该第一导风口121ac处形成流长较短的通道,令该处流阻较小,而散热流体可较为集中于该处提供较佳的热交换效率,该第一导风口121ac也可设置于该第一散热鳍片组121迎风侧的左侧或右侧,本实施例系以设置于靠近该第一散热鳍片组121迎风侧之中央处作为说明实施,但并不引以为限。

45.本实用新型将使用不同特性或不同态样的散热鳍片组以分层间隔叠置的方式进行组合(可直接全面或部分接触),并凭借不同变化态样的散热鳍片可改变散热流体的流动路径,进而针对不同区域给予不同热交换效率,如此提供不同散热特性供给发热源解热使用,更由于将散热器分层间隔置叠置组合使用,可改善现有散热器为增加散热鳍片的散热面积而延伸散热鳍片而造成散热鳍片结构强度降低等缺失,并由支撑部115提供支撑固定,防止如现有散热器相互叠置时发生散热鳍片变形等问题并且提升整体散热效能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1