一种推合式电晕等离子处理设备的制作方法

一种推合式电晕等离子处理设备

1.技术领域:

2.本实用新型属于电晕等离子处理设备领域,具体涉及一种推合式电晕等离子处理设备。

3.

背景技术:

4.电晕处理是一种电机处理,它使成瘾无的表面具有更高的附着性,原理是利用高频率高电压在被处理的表面电晕放电,从而产生低温等离子体,使表面产生游离基反应而使聚合物发生交联,表面变粗糙并增加其对极性溶剂的润湿性,这些离子体由电击和渗透进入被印体的表面破坏其分子结构,进而将被处理的表面分子净化和极化,离子电击侵蚀表面,以致增加承印物表面的附着能力。

5.现有的电晕等离子处理设备,存在如下缺陷:1、采用驱动缸驱动实现放电极与电晕辊之间的开合,开合精度无法保证,一旦放电极与电晕辊之间存在一定的间隙,必然影响置于电晕辊上被处理物的表面电晕效果,因此需要通过夹紧结构将放置放电极的壳体与电晕辊之间夹紧,从而保证放电极对电晕辊上被处理物的电晕效果,结构复杂;2、高压接线管起到连接等离子发生器与放电架的作用,等离子发生器内产生的高压通过高压接线管向放电架的电晕辊上传导,从而电击电晕辊上被处理物的表面,现有的高压接线管的高压线通过o型铜接头(铜鼻子)与等离子发生器、放电架进行螺纹连接从而实现电传递,然而铜接头(铜鼻子)的内径较小,螺纹连接时不便于操作,而且连接处接触面积小受力大,连接稳定性差,一端螺丝发生松动,则影响铜接头(铜鼻子)与放电架、等离子发生器之间的电传递。

6.

技术实现要素:

7.本实用新型的目的是为了克服以上的不足,提供一种推合式电晕等离子处理设备,通过推合式实现放电辊与放电极的导电或断电,有效保证电晕效果,保证高压接线管与等离子发生器、放电架之间的连接便捷性以及连接稳定性。

8.本实用新型的目的通过以下技术方案来实现:一种推合式电晕等离子处理设备,包括等离子发生器以及放电架,等离子发生器与放电架之间通过高压接线管实现电性连接,高压接线管的两端与等离子发生器、放电架之间均通过高压接线端子结构实现紧固连接;

9.放电架包括架体,架体的下端具有电晕辊,电晕辊的下端两侧位置具有导辊,架体置于电晕辊的上方具有推合式放电组,且架体的上方具有便于推合式放电组整体水平推合的两轨道;推合式放电组包括与轨道相互配合的放电壳,放电壳内具有多个放电极,多个放电极置于电晕辊的上方并与电晕辊的外端面保持放电间隔调节距离,放电极的延伸方向与电晕辊的延伸方向一致,放电壳的上端具有与放电极电连接的第一高压接触件,轨道上具有第二高压接触件,高压接线管靠近放电架的一端与第二高压接触件连接,第一高压接触件随着放电壳的推合而与第二高压接触件实现卡合式接触或分离,从而实现高压接线管与放电架的导电或断电。

10.本实用新型的进一步改进在于:第一高压接触件包括置于放电壳上端的绝缘板以及置于绝缘板上端的第一高压柱,第一高压柱竖向设置在绝缘板上,绝缘板上还具有横向

设置的第二高压柱。

11.本实用新型的进一步改进在于:第二高压接触件包括固定设置在两轨道上的固定块,固定块内具有容高压接线管的一端电连接的第一铜管,且固定块远离高压接线管的一端具有弹簧夹,弹簧夹与第一高压柱随着放电壳的推合而实现电接触或分离,第一铜管与第二高压柱随着放电壳的推合而实现电接触或分离。

12.本实用新型的进一步改进在于: 高压接线管包括硅橡胶高压线以及置于硅橡胶高压线外端面的硅橡胶管,硅橡胶管的外端面具有硅橡胶纤维套管,硅橡胶纤维套管置于等离子发生器以及放电架之间的位置套设有波纹管;

13.高压接线端子结构包括置于硅橡胶高压线侧端的高压接线端子,高压接线端子的一端穿过放电架置于第一铜管内并与第一铜管电接触,等离子发生器内具有与硅橡胶高压线另一端的高压接线端子电接触的第二铜管,等离子发生器以及放电架的外侧端面具有容硅橡胶纤维套管穿过的套管体,套管体的外圆周上具有外螺纹,波纹管的侧端上具有夹紧螺母,夹紧螺母内具有与套管体螺纹连接的内螺纹。

14.本实用新型的进一步改进在于:夹紧螺母与对应的等离子发生器、放电架的外侧端面之间具有夹紧片。

15.本实用新型的进一步改进在于:硅橡胶高压线的长度大于硅橡胶管的长度,硅橡胶管的长度大于波纹管的长度,波纹管的一端固定设置在硅橡胶管一端的内侧位置。

16.本实用新型的进一步改进在于:高压接线端子与硅橡胶高压线的一端通过焊接固定。

17.本实用新型的进一步改进在于:高压接线端子包括水平插入第一铜管、第二铜管内的高压轴杆部以及导电连接部,导电连接部置于第一铜管、第二铜管的外侧端面,导电连接部与硅橡胶高压线的一端焊接固定。

18.本实用新型与现有技术相比具有以下优点:

19.1、本实用新型放电架中推合式放电组与电晕辊之间通过推合式连接,多次推合过程避免了电晕辊与放电极之间的纵向间隙,有效保证电晕效果,其次第一高压接触件与第二高压接触件随着推合抽启而实现卡合式接触或分离,第一高压接触件与第二高压接触件之间的卡合式接触保证导电过程的稳定性,避免接触不到位而影响电晕效果,且第一高压接触件与第二高压接触件的卡合连接保证了推合式放电组与架体之间的连接稳定性,无需另外设置夹紧结构,结构简单,设计合理。

20.2、高压接线管由内之外依次包括硅橡胶高压线、硅橡胶管、硅橡胶纤维套管以及波纹管,起到优良的绝缘保护作用,避免高压漏电引起的安全隐患,高压接线管与等离子发生器、放电架连接时,高压接线管靠近等离子发生器以及放电架的一端通过螺纹连接方式实现紧固,从而保证了高压接线管外部的固定,其次高压接线管的硅橡胶高压线的端部插入至对应的铜管内进行限位,改变传统将硅橡胶高压线直接通过铜接头(铜鼻子)的连接方式,通过高压接线管与等离子发生器以及放电架的螺纹连接,增加了接触面积,保证连接处的连接稳定性,同时硅橡胶高压线的高压接线端子通过插入铜管内的方式进行电导通,避免对高压接线端子造成损坏。

21.附图说明:

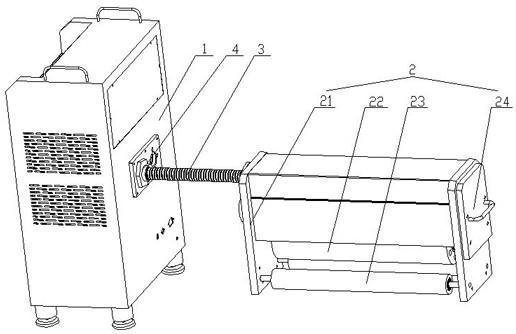

22.图1为本实用新型一种推合式电晕等离子处理设备的结构示意图。

23.图2为图1中放电架的拆分示意图。

24.图3为图2中第一高压接触件与第二高压接触件的结构示意图。

25.图4为图1中高压接线管与放电架的连接示意图。

26.图5为图4中高压接线管的结构示意图。

27.图6为图5中a-a向结构剖视图。

28.图中标号:

29.1-等离子发生器、2-放电架、3-高压接线管、4-高压接线端子结构;

30.21-架体、22-电晕辊、23-导辊、24-推合式放电组、25-轨道、241-放电壳、242-放电极、243-第一高压接触件、244-第二高压接触件、2431-绝缘板、2432-第一高压柱、2433-第二高压柱;2441-固定块、2442-第一铜管、2443-弹簧夹;

31.31-硅橡胶高压线、32-硅橡胶管、33-硅橡胶纤维套管、34-波纹管;

32.41-高压接线端子、42-套管体、43-夹紧螺母、44-夹紧片、411-高压轴杆部、412-导电连接部。

33.具体实施方式:

34.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

35.在本实用新型的描述中,需要理解的是,术语指示方位或位置关系,如为基于附图所示的方位或位置关系,仅为了便于描述本实用新型和简化描述,而不是指示或暗示所指的结构或单元必须具有特定的方位,因此不能理解为对本实用新型的限制。

36.在本实用新型中,除另有明确规定和限定,如有

ꢀ“

连接”“设有”“具有”等术语应作广义去理解,例如可以是固定连接,可以是拆卸式连接,或一体式连接,可以说机械连接,也可以是直接相连,可以通过中间媒介相连,对于本领域技术人员而言,可以根据具体情况理解上述术语在本实用新型中的基本含义。

37.如图1示出了本实用新型一种推合式电晕等离子处理设备的第一种实施方式,包括等离子发生器1以及放电架2,等离子发生器1与放电架2之间通过高压接线管3实现电性连接,高压接线管3的两端与等离子发生器1、放电架2之间均通过高压接线端子结构4实现紧固连接;

38.如图2所示,放电架2包括架体21,架体21的下端具有电晕辊22,电晕辊22的下端两侧位置具有导辊23,架体21置于电晕辊22的上方具有推合式放电组24,且架体21的上方具有便于推合式放电组24整体水平推合的两轨道25;推合式放电组24包括与轨道25相互配合的放电壳241,放电壳241内具有多个放电极242,多个放电极242置于电晕辊22的上方并与电晕辊22的外端面保持放电间隔调节距离,放电极242的延伸方向与电晕辊22的延伸方向一致,放电壳241的上端具有与放电极242电连接的第一高压接触件243,轨道25上具有第二高压接触件244,高压接线管3靠近放电架2的一端与第二高压接触件244连接,第一高压接触件243随着放电壳241的推合而与第二高压接触件244实现卡合式接触或分离,从而实现高压接线管3与放电架2的导电或断电。

39.本实用新型放电架中推合式放电组24与电晕辊22之间通过推合式连接,多次推合过程避免了电晕辊22与放电极242之间的纵向间隙,有效保证电晕效果,其次第一高压接触件243与第二高压接触件244随着推合抽启而实现卡合式接触或分离,第一高压接触件243

与第二高压接触件244之间的卡合式接触保证导电过程的稳定性,避免接触不到位而影响电晕效果,且第一高压接触件243与第二高压接触件244的卡合连接保证了推合式放电组24与架体21之间的连接稳定性,无需另外设置夹紧结构,结构简单,设计合理。

40.需要注意的是,本技术中的等离子发生器1为对放电架2提供高压电的结构,为本领域技术人员公知的现有常识,故不作赘述及说明书附图说明。

41.进一步的,如图3所示,第一高压接触件243包括置于放电壳241上端的绝缘板2431以及置于绝缘板2431上端的第一高压柱2432,第一高压柱2432竖向设置在绝缘板2431上,绝缘板2431上还具有横向设置的第二高压柱2433。

42.进一步的,第二高压接触件244包括固定设置在两轨道25上的固定块2441,固定块2441内具有容高压接线管3的一端电连接的第一铜管2442,且固定块2441远离高压接线管3的一端具有弹簧夹2443,弹簧夹2443与第一高压柱2432随着放电壳241的推合而实现电接触或分离,第一铜管2442与第二高压柱2433随着放电壳241的推合而实现电接触或分离。

43.本技术中,第一高压柱2432与放电极242之间电导通,第二高压柱2433与弹簧夹2443之间电导通,第一高压柱2432与第二高压柱2433之间电导通,当与等离子发生器连接的高压接线管3的一端与第一铜管2442电导通时,高压电通过第一铜管2442传递至第二高压柱2433、弹簧夹2443、第一高压柱2432,并最终传递至放电极242,从而实现高压电传导,从而实现对电晕辊22上被处理物表面的电晕效果。

44.第一高压接触件243与第二高压接触件244在随着推合式放电组24的推合抽启作用下,实现导电或断电,整个导电过程中,高压接触件连接稳固,避免出现电接触过程中断续、失灵等现象。

45.进一步的,如图4至图6所示,高压接线管3包括硅橡胶高压线31以及置于硅橡胶高压线31外端面的硅橡胶管32,硅橡胶管32的外端面具有硅橡胶纤维套管33,硅橡胶纤维套管33置于等离子发生器1以及放电架2之间的位置套设有波纹管34;

46.高压接线端子结构4包括置于硅橡胶高压线31侧端的高压接线端子41,高压接线端子41的一端穿过放电架2置于第一铜管2442内并与第一铜管2442电接触,等离子发生器1内具有与硅橡胶高压线31另一端的高压接线端子41电接触的第二铜管,等离子发生器1以及放电架2的外侧端面具有容硅橡胶纤维套管33穿过的套管体42,套管体42的外圆周上具有外螺纹,波纹管34的侧端上具有夹紧螺母43,夹紧螺母43内具有与套管体42螺纹连接的内螺纹。

47.高压接线管3由内之外依次包括硅橡胶高压线31、硅橡胶管32、硅橡胶纤维套管33以及波纹管34,起到优良的绝缘保护作用,避免高压漏电引起的安全隐患,高压接线管3与等离子发生器1、放电架2连接时,高压接线管3靠近等离子发生器1以及放电架2的一端通过螺纹连接方式实现紧固,从而保证了高压接线管3外部的固定,其次高压接线管3的硅橡胶高压线31的端部插入至对应的铜管内进行限位,改变传统将硅橡胶高压线31直接通过铜接头(铜鼻子)的连接方式,通过高压接线管3与等离子发生器1以及放电架2的螺纹连接,增加了接触面积,保证连接处的连接稳定性,同时硅橡胶高压线3的高压接线端子41通过插入铜管内的方式进行电导通,避免对高压接线端子41造成损坏。

48.在本技术中,硅橡胶管32与波纹管34之间具有硅橡胶纤维套管33,硅橡胶纤维套管33使波纹管34与硅橡胶管32之间保持一定的活动间隙,便于空气进入,起到良好的绝缘

效果。

49.进一步的,夹紧螺母43与对应的等离子发生器1、放电架2的外侧端面之间具有夹紧片44。

50.进一步的,硅橡胶高压线31的长度大于硅橡胶管32的长度,硅橡胶管32的长度大于波纹管34的长度,波纹管34的一端固定设置在硅橡胶管32一端的内侧位置。

51.进一步的,高压接线端子41与硅橡胶高压线31的一端通过焊接固定。

52.进一步的,高压接线端子41包括水平插入第一铜管2442、第二铜管内的高压轴杆部411以及导电连接部412,导电连接部412置于第一铜管2442、第二铜管的外侧端面,导电连接部412与硅橡胶高压线31的一端焊接固定。高压接线端子41的高压轴杆部411可横向插入对应的铜管内实现限位并实现电导通。

53.本实用新型中未全部公开的内容为本领域技术人员公知的现有常识,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1