一种用于带0.5mmPitchBGA的印制板的制作方法

一种用于带0.5mm pitch bga的印制板

技术领域

1.本实用新型涉及pcb技术领域,涉及一种用于带0.5mm pitch bga的印制板。

背景技术:

2.印刷电路板(printed circuit board)简称pcb,也称印制线路板,是指以绝缘基板为基础材料通过一定的制作工艺,在其上面有铜皮蚀刻出的线路层,以及所有设计好的孔用来装配元器件实现电气互联所用。

3.随着芯片工艺能力不断提升,芯片的集成度不断提高,芯片的封装体积不断变小,引脚与引脚中心的间距也在不断的变小,由之前的1.27mm渐渐演变到现在的0.4mm。过孔全部采用埋孔或者盲孔,使得过孔工艺难度不断提升,加工周期长,良品率低,导致价格不断提高。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种以通孔工艺替代埋盲孔工艺,降低了印制板的加工难度,降低印制板的加工费用的用于带0.5mm pitch bga的印制板。

5.为了解决上述技术问题,本实用新型解决其技术问题所采用的技术方案是:

6.一种用于带0.5mm pitch bga的印制板,包括线路板以及设置在线路板上的bga区域,所述bga区域上设置有若干圆形的焊盘pad,相邻焊盘pad之间的中心距l为0.5mm,且所述焊盘pad引出孔为通孔结构;

7.还包括扇出孔,所述扇出孔包括外孔和内孔,所述外孔设置在所述线路板上,且所述外孔位于所述bga区域的外侧,所述内孔设置在所述bga区的内侧,所述外孔和内孔均与所述焊盘电连接。

8.进一步地,所述焊盘pad包括信号焊盘和网络焊盘,所述信号焊盘和网络焊盘的焊盘直径均相同。

9.进一步地,所述铜箔为1/3盎司的薄铜箔。

10.进一步地,所述焊盘pad的焊盘直径为0.25mm,且相邻焊盘pad之间的间距为0.25mm。

11.进一步地,所述内孔与位于bga区域内侧的信号焊盘通过第四信号线相连,所述第四信号线的线宽为3.4mil-9.8mil。

12.进一步地,所述外孔与位于bga区域次外侧的信号焊盘通过连接线相连接,所述连接线包括第二信号线和第三信号线,所述第二信号线位于所述bga区域内,其一端与位于bga区域次外侧的信号焊盘连接,另一端与第三信号线连接,所述第三信号线自由端与外孔连接。

13.进一步地,所述第二信号线从位于bga区域最外侧的焊盘pad之间穿过与位于bga区域外的第三信号线连接,第三信号线的线宽范围为3.4mil-9.8mil,所述第二信号线的线宽范围为3.2mil-3.4mil。

14.进一步地,所述的信号焊盘和网络焊盘的直径比与之相对应的元器件引脚的直径大3.2mil。

15.进一步地,所述外孔与位于bga区域最外侧的信号焊盘通过第一信号线相连接,所述第一信号线的线宽小于等于所述信号焊盘的直径。

16.进一步地,所述第一信号线的线宽范围为3.4mil-9.8mil。

17.本实用新型的有益效果:

18.本实用新型焊盘pad、扇出孔为通孔结构,实现以通孔工艺替代埋盲孔工艺,通过这种替代方式,优化印制板扇出孔结构,避免了bga的埋盲孔设计,由高难度的埋盲孔的设计方案降低为通孔设计方案,降低了印制板的加工难度,降低印制板的加工费用,减少印制板加工周期。

附图说明

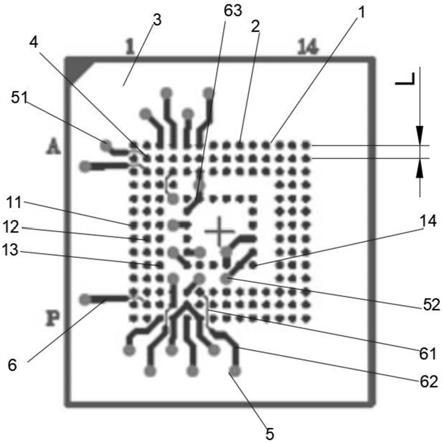

19.图1是本实用新型的一种用于带0.5mm pitch bga的印制板示意图。

20.图中标号说明:1、bga区域;11、bga区域最外侧;12、bga区域次外侧;13、bga区域内侧;14、内部中间部分;2、网络焊盘;3、线路板;4、信号焊盘;5、扇出孔;51、外孔;52、内孔;6、第一信号线;61、第二信号线;62、第三信号线;63、第四信号线;

具体实施方式

21.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

22.参照图1所示,一种用于带0.5mm pitch bga的印制板,包括线路板以及设置在线路板上的bga区域1,所述bga区域1上设置有若干圆形的焊盘pad,相邻焊盘pad之间的中心距l为0.5mm,且所述焊盘pad为标贴的,所述焊盘pad引出孔为通孔结构;

23.还包括扇出孔5,所述扇出孔5包括外孔51和内孔52,所述外孔51设置在所述线路板3上,且所述外孔51位于所述bga区域1的外侧,所述内孔52设置在所述bga区的内侧,所述外孔51和内孔52均与所述焊盘电连接。

24.本实用新型焊盘pad、扇出孔为通孔结构,同时在线路板上采用叠层中薄铜箔处理,实现以通孔工艺替代埋盲孔工艺,通过这种替代方式,优化印制板扇出孔5结构,避免了bga的埋盲孔设计,由高难度的埋盲孔的设计方案降低为通孔设计方案,降低了印制板的加工难度,降低印制板的加工费用,减少印制板加工周期。

25.所述线路板3上表面叠层有铜箔形成阻抗层,且阻抗叠层是针对整块印制板。

26.本实用新型主要适用于bga区域1的网络集中在前面三排,或者集中在空间足够的地方的0.5mm pitch间距的bga线路板3。

27.所述焊盘pad包括信号焊盘4和网络焊盘2,所述信号焊盘4和网络焊盘2的焊盘直径均相同。

28.所述铜箔为1/3盎司的薄铜箔,本实用新型的印制板表层需要按适合的基铜厚度来设计叠层,线路板3表层采用1/3盎司的薄铜箔,在薄铜处理后,其刻蚀时候安全间距可降到4mil以下,增加印制板制造的可靠性,保证印制板的使用稳定性。

29.通过优化bga封装,所述焊盘pad的焊盘直径为0.25mm,且相邻焊盘pad之间的间距

为0.25mm(约合9.8425mil),即相邻焊盘pad之间的距离l为.5mm,使得印制板更加便于设计且不影响后续smt生产,减少加工周期。

30.所述内孔52与位于bga区域1内侧的信号焊盘4通过第四信号线63相连,所述第四信号线63的线宽为3.4mil-9.8mil,位于bga区域1内侧以及内部中间部分14的信号线可以借助内部空白区域就近扇出,其过孔可以选择8/16mil、8/18mil等。

31.所述外孔51与位于bga区域1次外侧的信号焊盘4通过连接线相连接,所述连接线包括第二信号线61和第三信号线62,所述第二信号线61位于所述bga区域1内,其一端与位于bga区域1次外侧的信号焊盘4连接,另一端与第三信号线62连接,所述第三信号线62自由端与外孔51连接。

32.所述第二信号线61从位于bga区域1最外侧的焊盘pad之间穿过与位于bga区域1外的第三信号线62连接,第三信号线62的线宽范围为3.4mil-9.8mil,所述第二信号线61的线宽范围为3.2mil-3.4mil。

33.位于bga区域1次外侧的信号线在bga区域1内以3.4mil从最外侧焊盘之间居中穿过,到bga区域1外部以后可以变为小于等于焊盘pad直径的线宽连接外孔51。

34.所述的信号焊盘4和网络焊盘2的直径比与之相对应的元器件引脚的直径大3.2mil-3.4mil。

35.所述外孔51与位于bga区域1最外侧的信号焊盘4通过第一信号线6相连接,所述第一信号线6的线宽小于等于所述信号焊盘4的直径。

36.所述第一信号线6的线宽范围为3.4mil-9.8mil。

37.本实用新型的bga区域1内安全间距和最小线宽为3.2mil和3.4mil,则3.2mil*2+3.4mil=9.8mil,使其小于相邻焊盘pad之间的间距,在焊盘pad之间的满足布线的需求。

38.通过上述方案将bga区域1最外侧两排的信号依据需要,向bga区域1外侧扇出,扇出的外孔51的通孔远离bga区域1进行布线,内侧的信号向内部扇出,降低了印制板的加工难度。

39.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1