通讯设备面板组件的制作方法

1.本实用新型涉及通讯设备技术领域,尤其涉及一种通讯设备面板组件。

背景技术:

2.目前,通讯设备的前面板大都采用铝型材配合cnc加工工艺制成,造成产品成本高。通讯设备面板组件成型结构复杂,加工尺寸精度难保证;同时,还需要通过加强支架焊接以保证面板有足够的强度,工艺流程长,零件数量多,产品品质难保证,同时也导致成本增加。

3.另外,现有的面板组件上蜂窝板都是通过插接进行固定,存在电磁波泄漏风险。

技术实现要素:

4.本实用新型要解决的技术问题在于,提供一种提高屏蔽效能的通讯设备面板组件。

5.本实用新型解决其技术问题所采用的技术方案是:提供一种通讯设备面板组件,包括钣金面板、垂直连接在所述钣金面板相对两侧上的两个侧板、通过激光焊接固定在所述钣金面板上的至少一个蜂窝板;

6.所述钣金面板上设有至少一组连接位,所述连接位包括多个沿着所述钣金面板的长度方向间隔排布并用于连接器配合其上的连接孔;所述蜂窝板沿着所述钣金面板的长度方向延伸并横跨在所述连接位上。

7.优选地,所述钣金面板上还设有至少一支壁,所述支壁包括多个沿着所述钣金面板长度方向间隔排布的支板;每一所述支板对应在一所述连接孔的侧边;一所述蜂窝板的一侧面与所述支壁的对应侧面通过激光焊接相连接。

8.优选地,所述蜂窝板包括相对设置的连接板、设置在两个所述连接板之间的蜂窝结构;一所述连接板与所述支壁的对应侧面通过激光焊接相连接。

9.优选地,在所述钣金面板的宽度方向上,所述蜂窝板的宽度为0.37英寸。

10.优选地,所述钣金面板包括主板、垂直连接在所述主板的长度方向上的两侧的两个长边板,

11.两个所述侧板垂直连接在所述主板的宽度方向的两侧上。

12.优选地,所述侧板对应所述主板的一侧设有第一连接部,所述侧板对应两个所述长边板的两侧分别设有第二连接部;所述第一连接部和第二连接部均与所述侧板相对垂直;

13.所述第一连接部贴合并固定在所述主板上,两个所述第二连接部分别贴合固定在两个所述长边板的内侧面上。

14.优选地,一所述第二连接部设有台阶,对应的所述长边板设有弯折与所述台阶吻合相接。

15.优选地,所述钣金面板和侧板上设有抽芽孔和/或沙拉孔。

16.优选地,所述通讯设备面板组件还包括支撑底板;所述钣金面板叠置并固定在所述支撑底板上;所述支撑底板上设有至少一个长槽,所述长槽与所述连接位相对连通。

17.优选地,所述侧板、钣金面板和支撑底板通过紧固件一体锁紧。

18.本实用新型的通讯设备面板组件,蜂窝板以激光焊接方式固定在钣金面板上,较于常规插接方式与钣金面板的连接接触面积更大,提高通风散热效果且能高效防止电磁波泄漏,减少插接等结构的设置,结构简单,简化加工工艺,降低成本。

附图说明

19.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

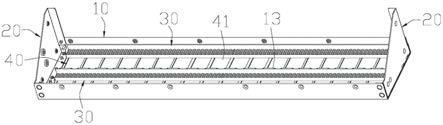

20.图1是本实用新型一实施例的通讯设备面板组件的结构示意图;

21.图2是本实用新型一实施例的通讯设备面板组件的爆炸图。

具体实施方式

22.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

23.如图1、2所示,本实用新型一实施例的通讯设备面板组件,用于通讯设备,该通讯设备面板组件可包括钣金面板10、垂直连接在钣金面板10相对两侧上的两个侧板20、通过激光焊接固定在钣金面板10上的至少一个蜂窝板30。

24.钣金面板10可根据通讯设备设置为各种对应的形状及尺寸等。钣金面板10上设有至少一组连接位40,用于定位连接器。每一连接位40包括多个沿着钣金面板10的长度方向间隔排布的连接孔41,连接器分别可通过插板方式配合并固定在连接孔41上。蜂窝板30沿着钣金面板10的长度方向延伸并横跨在连接位40上,起到通风和连接屏蔽的作用。

25.具体地,在结构上,钣金面板10可包括主板11、垂直连接在主板11相对两侧的两个长边板12。以图2所示钣金面板10为长方形板为例,该钣金面板10具有两个长边和两个短边,长边对应钣金面板10的长度,短边对应面板的宽度。主板11为平板结构,连接位40开设在主板11上;两个长边板12垂直连接在主板11的长度方向上的两侧上(即长边上);两个侧板20垂直连接在主板11的宽度方向的两侧上(即短边上)。

26.本实施例中,钣金面板10由一钣金件一体形成。其中,两个长边板12可通过弯折一体形成在主板11的相对两侧,与主板11为一体结构,结构强度高。

27.连接位40设置在面板的主板11上,可通过冲压等方式形成。在连接位40中,连接孔41的形状尺寸可相同或不同,分别可根据所要安装的连接器进行设置。

28.钣金面板10上还设有至少一支壁,支壁可位于钣金面板10上的两组连接位40之间。支壁包括多个沿着钣金面板10长度方向间隔排布的支板13;每一支板13对应在一连接孔41的侧边,可起到支撑蜂窝板30的作用。支板13可与主板11为一体,通过主板11上切割形成连接孔41的切片弯折形成。

29.蜂窝板30平行贴合在钣金面板10上并且通过激光焊接在钣金面板10上,较于常规的插接方式连接更为稳定,相接触的连接面积更大,因此在屏蔽效能方面更好。

30.蜂窝板30的数量可对应连接位40的数量设置,使得一连接位30上对应有至少一蜂窝板30,以起到通风及连接屏蔽的作用。

31.如图1、2所示,在本实施例中,钣金面板10上设有两组相间隔平行的连接位40,蜂窝板30也设有两个,分别激光焊接在主板11的表面上并且分别横跨在两组连接位40上。其中,一个蜂窝板30对应在一连接位40上并抵接一长边板12,该蜂窝板30的底面激光焊接在主板11表面上,一侧面激光焊接与长边板12的表面激光焊接在一起。另一蜂窝板30对应在另一连接位40上,可相同于前述蜂窝板30而抵接另一长边板12,也可激光焊接在主板11表面上并位于两组连接位40之间并靠近横跨在另一连接位40上。

32.结合钣金面板10上支壁的设置,一蜂窝板30可靠近支壁设置在钣金面板10上。具体地,蜂窝板30以朝向钣金面板10的一面通过激光焊接连接在钣金面板10(即主板11)表面上,以其朝向支壁的一侧面与支壁的对应侧面通过激光焊接相连接。支壁与蜂窝板30的连接对其起到支撑固定的作用。

33.蜂窝板30进一步可包括相对设置的连接板31、设置在两个连接板31之间的蜂窝结构32;蜂窝结构32可通过钣金条弯折连接形成。一连接板31与支壁(支板13)的对应侧面通过激光焊接相连接。

34.另外,在本实用新型中,蜂窝板30较于常规蜂窝板的设置,在宽度上加宽,即:在钣金面板10的宽度方向上,蜂窝板30的宽度为0.37英寸,增大通风面积,从而提高通风效率。蜂窝板30的长度对应连接位40的长度设置,例如为16.24英寸。

35.两个侧板20分别对应在钣金面板10的宽度方向上的两侧上。侧板20的形状等可灵活设置,例如可以如图1、2所示的呈梯形结构,其背向钣金面板10的侧面为斜面。

36.在配合方式上,侧板20配合在钣金面板10的主板11和长边板12之间。其中,侧板20对应主板11的一侧设有第一连接部21,侧板20对应两个长边板12的两侧分别设有第二连接部22;第一连接部21和第二连接部22均与侧板20相对垂直。第一连接部21贴合并固定在主板11上,两个第二连接部22分别贴合固定在两个长边板12的内侧面上。

37.作为选择,一第二连接部22设有台阶221,对应的长边板12设有弯折121与台阶221吻合相接。台阶221可以在第二连接部22上通过折弯形成,也可以通过开槽形成在槽面上。长边板12上的弯折121对应台阶221,通过折弯设置形成。

38.另外,钣金面板10和侧板20上均可设有抽芽孔和/或沙拉孔,用于与连接件等配合,将整个面板组件安装在通讯设备的机箱前侧上。钣金面板10和侧板20之间也可以通过抽芽孔和/或沙拉孔进行连接。

39.进一步地,本实用新型的通讯设备面板组件还包括支撑底板50;钣金面板10叠置并固定在支撑底板50上。

40.对应钣金面板10上的连接位40,支撑底板50上设有至少一个长槽51,长槽51与连接位40相对连通。支撑底板50和蜂窝板30分别位于钣金面板10的相对两表面。在组装时,侧板20、钣金面板10和支撑底板50可通过紧固件(未图示)一体锁紧。

41.本实用新型的通讯设备面板组件制造时,通过钣金件加工形成钣金面板10、侧板20、支撑底板50等件后,将预先成型的蜂窝板30通过激光焊接固定在钣金面板10的上表面;将支撑底板50相背蜂窝板30配合在钣金面板10的下表面,再将两个侧板20配合在钣金面板10两侧,再通过锁紧件穿进支撑底板50、钣金面板10及侧板20将三种锁紧在一起。

42.使用时,将通讯设备面板组件安装在机箱前侧上,根据需要将连接器配合在钣金面板10的连接孔41上。

43.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1