通过过孔塞金属膏法提高电路板热电分离效率的生产工艺的制作方法

1.本发明涉及玻纤(纸)电路板的导热技术领域,尤其涉及一种通过过孔塞金属膏法提高电路板热电分离效率的生产工艺。

背景技术:

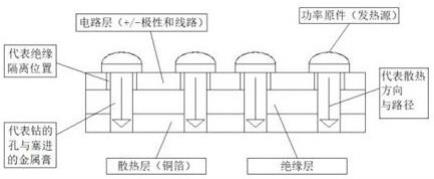

2.发热型的电子元器件,需要把热传导出去,元器件的寿命才能提升,所以对电路板的导热就有所要求;如图1所示,原有玻纤(纸)电路板的导热路径是发热型的功率原件发出热量,热量传导到电路层,电路层传导给绝缘层,绝缘层传导给散热层,散热层与散热器结合,最后完成散热(降温)的一套热传导路径;其中铜的导热系数是400w/(m*k)左右,绝缘层(玻纤层,纸质层)的导热系数是0.2w/(m*k)左右;因此这里玻纤(纸)电路板的导热系数只有0.2w/(m*k)左右;无法完成对发热功率原件的良好热传导;现有对导热要求高的,都采用金属基板或陶瓷基板等导热良好(3-8w/(m*k))的这类电路板,这类都是单层电路设计;导致现有的玻纤电路板、纸电路板无法解决高导热要求;目前布线与制成工艺的缺点有以下几点:1、金属基板的导热系数由于中间绝缘层pp的限制,很难把导热系数提高到几十w/(m*k);2、陶瓷基板的导热系数也就几十w/(m*k);3、玻纤电路板、纸电路板导热系数为小于1w/(m*k);因此,我们提出了一种通过过孔塞金属膏法提高电路板热电分离效率的生产工艺用于解决上述问题。

技术实现要素:

3.本发明提出的通过过孔塞金属膏法提高电路板热电分离效率的生产工艺,解决了现有的导热要求高的,都采用金属基板或陶瓷基板等导热良好(3-8w/(m*k))的这类电路板,这类都是单层电路设计;导致现有的玻纤电路板、纸电路板无法解决高导热要求的问题;本发明的目的是直接跳过绝缘层0.2w/(m*k)左右导热系数的限制,直接提升到锡、铜、银的导热系数67-400w/(m*k)左右;整个电路板的导热系数由原来的0.2w/(m*k)左右,提升至67-400w/(m*k)左右,导致导热能力提高了300-2000倍左右。

4.为了实现上述目的,本发明采用了如下技术方案:通过过孔塞金属膏法提高电路板热电分离效率的生产工艺,包括以下步骤:s1:在导热体下方设计成过孔电路;s2:在印刷钢网上开出对应的孔位;s3:通过印刷机,在孔位中塞满金属膏;s4:通过smt贴装电子器件;s5:通过回流焊进行焊接并固化。

5.优选的,所述s1中,在导热体下方设计成过孔电路:在散热的焊盘处做过孔设计,让此焊盘导通底部的铜箔。

6.优选的,孔位直径设计为0.5mm-1.5mm。

7.优选的,根据散热焊盘尺寸进行面积最大化原则,进行倒推出孔径尺寸。

8.优选的,所述s2中,在印刷钢网上开出对应的孔位,采取电镀的方式在孔壁上镀铜。

9.优选的,印刷钢网的孔径要小于电路板的孔径。

10.优选的,所述s3中,通过印刷机,在孔位中塞满金属膏:刮刀印金属膏的次数要增加,调整到刮印2次及2次以上。

11.优选的,所述s4中,通过smt贴装电子器件:smt吸嘴下降位置设定,以吸嘴下降终点+元器件高度,不接触电路板为准则。

12.与现有技术相比,本发明的有益效果是:本发明提升了玻纤电路板、纸电路板的导热能力。

13.本设计与制成工艺,可以使玻纤电路板、纸电路板(导热系数0.2w/(m*k))直接把导热系数拉高的到67-400w/(m*k)。

14.本发明可以使原有的玻纤板的导热率成300-2000倍级提高。

附图说明

15.图1为本发明提出的原有玻纤(纸)电路板的导热原理与导热能力示意图;图2为本发明提出的通过过孔塞金属膏法提高电路板热电分离效率的生产工艺的导热原理与导热能力示意图;图3为本发明提出的通过过孔塞金属膏法提高电路板热电分离效率的生产工艺的结构示意图;图4为本发明提出的原有在散热焊盘处留出焊盘设计的结构图;图5为本发明提出的通过过孔塞金属膏法提高电路板热电分离效率的生产工艺的在散热焊盘处留出焊盘设计的结构图。

具体实施方式

16.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.参照图3,通过过孔塞金属膏法提高电路板热电分离效率的生产工艺,包括以下步骤:s1:在导热体下方设计成过孔电路;s2:在印刷钢网上开出对应的孔位;s3:通过印刷机,在孔位中塞满金属膏;s4:通过smt贴装电子器件;s5:通过回流焊进行焊接并固化。

18.参照图2,经过这样的设计原理,就可以直接跳过绝缘层0.2w/(m*k)左右导热系数的限制,直接提升到锡、铜、银的导热系数67-400w/(m*k)左右;整个电路板的导热系数由原

来的0.2w/(m*k)左右,提升至67-400w/(m*k)左右,导致导热能力提高了300-2000倍左右。

19.详细工艺流程及技术要点如下:参照图4,电路图设计时,一般针对需要散热的功率器件的设计,都是做单层线路设计,在散热焊盘处留出焊盘设计就结束了;参照图5,本发明电路设计要点:要求在散热的焊盘处做过孔设计,让此焊盘导通底部的铜箔,并且要求在电路板制作中,采取电镀的方式在孔壁上镀铜;孔位直径设计1mm左右;小于0.5mm在后道刷金属膏工艺中,容易造成空洞,不利于良好的导热;大于1.5mm在后道刷金属膏工艺中,容易流到底部铜箔上,造成与散热体结合时平整问题,不利于良好的散热;孔径的直径设计要领为:避开上述两种不利,根据散热焊盘尺寸进行面积最大化原则,进行倒推出孔径尺寸;如果要降低电路板制作难度与增强结构强度,需在设计中不可让孔与孔连在一起,留出少许距离。

20.印刷钢网的开孔设计要点:印刷钢网的孔径要小于电路板的孔径,例如电路板的过孔孔径是1mm,钢网的开孔孔径为0.9mm;要领是电路板孔径的90%左右,这样才能保证印刷时,有一定的排气功能,使金属膏固化后空洞率减少,达到良好的散热效果;实际应用中需要根据印刷机上的刮刀角度、刮刀移动速度、左右刮的次数、金属膏粘度、金属膏干湿度等参数,来调整孔径开到电路板的90%偏上更佳,还是偏下更佳;切忌不可大于电路板孔径的100%。

21.印刷工序段工艺要点:刮刀与钢网的角度要变小(以有利于塞满孔径为准则);刮刀印金属膏的次数要增加,调整到刮印2次及2次以上(以有利于塞满孔径为准则);金属膏不能太干(金属膏搅拌时间与特性选用,以有利于塞满孔径为准则);金属膏不可粘度过小(保证在贴片工序,回流焊工序金属膏不往背面流淌与爬锡、铜、银为准则);smt贴装工序要点:smt吸嘴下降位置设定,以吸嘴下降终点+元器件高度,不接触电路板为准则(减少电路板孔径中的金属膏,在贴装时的震动导致金属膏下移);再把吸嘴放气与上移的时间变长(提升贴装精度)。

22.回流焊工序要点:回流焊的温度曲线工艺,要以孔内金属膏为观察点;因为孔内的金属膏远远大于任何地方的金属膏,如果熔点温度之上的时间太短容易造成孔内金属膏冷汗(影响散热能力);如果熔点温度之上的时间太长容易造成孔内金属膏往电路板背面流淌(影响散热能力);最终结果的要求要点:不丧失电路板的结构强度;总开孔面积的最大化设计;孔内金属膏无冷焊;孔内金属膏无空洞;电路板背面平整;器件焊接良好。

23.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1