一种具有封装检修电路的电路板的生产方法与流程

1.本发明涉及电路板生产技术领域,尤其是涉及一种具有封装检修电路的电路板的生产方法。

背景技术:

2.电路板是电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用,电路板的销量往往是数以千计的,在出厂时会进行抽检,但往往在客户使用过程中,会逐渐地出现各种各样的质量问题,公司通常的处理是将损坏的产品送回至公司,而后交给检修部门,进行检测分析和收集信息,目前在对电路板进行维修时,通常是采用人工肉眼观测外表,又或者采用在线测试议,在对于电路板上的各类芯片进行功能测试后,均会给出

″

测试通过

″

或

″

测试不通过

″

,但不能够准确的分析出某些元器件损坏,收集不了信息。在线测试时,所受影响(干扰)的因素太多。要求在测试前采取不少的措施(如断开晶振,去掉cpu和带程序的芯片,加隔离中断信号等等),对售后检修部门具有非常大的工作压力。至少,目前的测试结果有时不尽人意。

技术实现要素:

3.本发明的目的在于提供一种具有封装检修电路的电路板的生产方法。

4.为实现上述目的,本发明采用以下内容:

5.一种具有封装检修电路的电路板的生产方法,包括以下步骤:

6.第一步:将选定的树脂体置于模具中形成第一板面;

7.第二步:使树脂体系在模具中固化,并在第一板面上加工形成板载电路;

8.第三步:对模具进行升温,温度低于树脂体系软化点;

9.第四步:向模具内继续添加树脂体系,形成覆盖于板载电路的第二板面,并冷却至室温,使第一板面和第二板面固化为一体;

10.第五步:在第二板面中心区域放置封装层模具,加热并使温度低于树脂体系软化点,并向封装层模具内继续添加树脂体系,使第二板面上形成封装层的矩形封装条;

11.第六步:通过钻孔机对第一板面和第二板面上的板载电路上节点打孔,并在孔内安装弹性卡接件,使所述弹性卡接件连接于板载电路,将电器元件针脚插入弹性卡接件内,并使针脚伸出第二板面,在第二板面上对针脚进行锡焊;

12.第七步:在第二板面上沿板载电路路径通过雕刻机进行开槽;并在支路上形成断路点;

13.第八步:在槽内填充石墨形成石墨电路,并在石墨电路上方覆盖保护膜;

14.第九步:将封装板件放置于矩形封装条处,加热使封装板件与所述矩形封装条熔接在一起,并形成镂空封装线。

15.优选的是,所述树脂体系为结晶性环氧树脂,软化点为140

±

2℃。

16.优选的是,第三步:对模具进行升温至130℃,温度低于树脂体系软化点。

17.优选的是,第五步:在第二板面中心区域放置封装层模具,所述封装层模具为表面开设有呈矩形的注塑通道,且所述注塑通道内具有注塑孔,将封装层模具倒扣在第二板面上,并通过注塑孔进行树脂体系添加,加热温度至130℃,使第二板面上形成固定连接于第二板面的封装层的矩形封装条。

18.优选的是,第六步:将第一板面、第二板面和矩形封装条冷却至室温,通过钻孔机对第一板面进行打孔,将电路板翻转180

°

,在第二板面上对应于第一板面上开孔进行打孔,形成电器容纳通道,通过探针对板载电路沿圆形路径进行穿孔,将弹性卡接件置于电器容纳通道内,并卡合在板载电路的穿孔处,使所述弹性卡接件连接于板载电路,将电器元件针脚插入弹性卡接件内,并使针脚伸出第二板面,在第二板面上对针脚进行锡焊。

19.优选的是,第七步:在第二板面上沿板载电路路径通过雕刻机进行开槽,槽深1mm;并在支路上形成断路点,所述断路点包括两个呈t字型的端点,两个所述端点之间通过浅槽相连通。

20.优选的是,第八步:在槽内填充石墨形成石墨电路,并在石墨电路上方覆盖保护膜,保护膜包括特殊处理层、中间层和吸附层;所述吸附层为硅胶材质,所述中间层为聚脂薄膜,所述特殊处理层为hc硬度处理层。

21.本发明具有以下优点:

22.1、本技术通过一层层铺设的生产方式,并利用了树脂体系的特性,通过加热逐步软化,并将超过软化点的树脂体系直接浇铸,保证板的强度,同时保证板载电路的稳定性,能够使背后的检修电路层厚度加工至1mm。

23.2、通过双面加工,探针穿孔的作业方式,能够最大程度的减少对板载电路的切割,保证弹性卡接件与板载电路的结合。

24.3、本技术生产的石墨电路作为维修检测电路,能够有效检测板载电路的故障,节省售后技术部的工作压力,提高检测分析效率。

附图说明

25.下面结合附图对本发明的具体实施方式作进一步详细的说明。

26.图1是本发明的具有封装检修电路的电路板结构示意图。

27.图2是本发明的具有封装检修电路的电路板断路点的放大结构示意图。

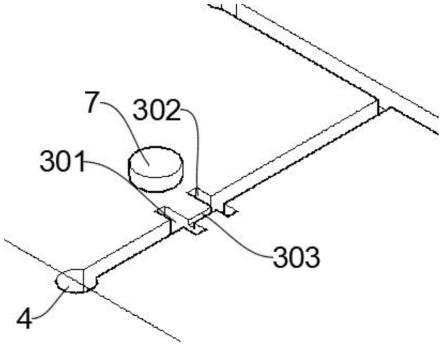

28.图3是本发明的具有封装检修电路的电路板弹性卡接件结构示意图。

29.图4是本发明的具有封装检修电路的电路板弹性卡接件仰视的结构示意图。

30.图5是本发明的具有封装检修电路的电路板封装后的结构示意图。

31.图6是本发明的具有封装检修电路的电路板板载电路的结构示意图。

32.图中,各附图标记为:

33.1-电路板,101-板载电路,2-检修电路层,201-凹槽,3-石墨电路,301-断路点,302-端点,303-浅槽,4-电器容纳通道,5-弹性卡接件,501-支耳,502-接触探头,503-金属圆球,6-封装板件,7-数据标记处,8-矩形封装条,9-镂空封装线。

具体实施方式

34.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领

域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

35.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.如图1至6所示,具有封装检修电路的电路板包括:电路板1,所述电路板1上设有检修电路层2;所述电路板1层内嵌有板载电路101,电路板和板载电路与现有技术中的pcb相同,即印制电路板,电子设备采用印制板后,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量。

38.特别的,本技术与现有技术中的区别在于,现有技术将电器件插接在电路板上,并对电器件的针脚处锡焊;本技术在传统的电路板插接孔处内部增设了一个弹性卡接件,而后在针脚的尾端采用锡焊。即无论是否存在虚焊、漏焊、插反等操作方面的失误,弹性卡接件均可以紧密接触电器件。

39.进一步的,所述检修电路层2内设有石墨电路3,并对应于所述板载电路101,显然的,石墨电路通过石墨铺设制成,石墨质软,有滑腻感,可导电。化学性质不活泼,耐腐蚀,与酸、碱等不易反应。石墨电路和上述板载电路相同,即相当于本技术具有两个相同功能的电路,并连接相同的电器件。其目的在于,石墨电路作为备用维修电路,能够收集电路板损坏信息,并起到应急的作用。

40.值得一提的是,本技术中采取石墨作为备用维修电路,因为石墨为黑色,具有较强的显示能力,并且质地较软,便于通过外力改变。其还可以替换为其他具有导电能力的材料,如铁片等金属。

41.在每个所述石墨电路3的支路上设有断路点301,使所述石墨电路3处于断路状态;在日常情况下,石墨电路必须处于断路状态,因为电路板内的板载电路为主要功能,石墨电路的设计目的就在于当板载电路损坏后,对板载电路进行一个检修,并收集数据的功能。

42.位于所述电路板1的板载电路101和石墨电路3上开设有若干个电器容纳通道4,可以理解的是,不同的电路中就有不同的电器件,本技术中以时基集成电路的测试电路为例,中心区域为ne555的单片机,并且具有两个电阻、一个电容、一个指示灯、一个6v电压电源、一个接地和一个开关。电器容纳通道分别对应上述组件,即电器件将针脚插入进电器容纳通道内。

43.在电器容纳通道4内设有弹性卡接件5,使所述弹性卡接件5连接于所述板载电路101;弹性卡接件如图所示,六个呈环形分布的金属球,能够抵接电器件的针脚,保证板载电路和电器件的连通。

44.电器容纳通道4的端口通过锡焊封装,并连接于所述石墨电路3;锡焊和弹性卡接

件分别连接石墨电路和板载电路,主要工作的为板载电路,从而避免了传统加工工艺的虚焊、漏焊、插反等操作方面的失误。在本技术中,锡焊的作用除了用于石墨电路,还起到了固定电器件针脚的作用。

45.所述检修电路层2的外表面设有封装板件6。所述检修电路层2具有石墨电路3的一侧表面具有矩形封装条8,并在所述矩形封装条8上固设有封装板件6,且所述封装板件6和所述矩形封装条8之间形成镂空封装线9。

46.需要说明的是,矩形封装条位于检修电路层的边缘,封装板件固定连接矩形封装条,如图所示,其设计目的在于,当电路板内的板载电路正常工作时,检修电路层不需要打开,当板载电路出现问题后,将封装板件沿镂空封装线拆开,利用石墨电路进行故障检测。也就是说,封装板件和矩形封装条为一次性设计,防止二次销售、以次充好等问题。

47.封装板件的厚度为1mm,矩形封装条的厚度为3mm,即内部空间厚度为2mm。

48.进一步地,如图所示,所述弹性卡接件5为环形,所述弹性卡接件5上设有两个用于连接板载电路的支耳501,且两个所述支耳501呈180

°

对称设置;在所述弹性卡接件5上,向内部圆心方向伸出有接触探头502,所述接触探头502纵截面呈v字型;所述接触探头502的端部设有金属圆球503。整个弹性卡接件为铜制,接触探头具有较强的弹性,金属球同样由铜制成。支耳的设计目的在于插接于电路板上,更好地连接板载电路,防止弹性卡接件和板载电路的接触不良问题。

49.进一步地,每个所述弹性卡接件5上的接触探头数量为6个,两两接触探头之间相隔60

°

。

50.进一步地,所述检修电路层2内对应于所述板载电路101开设有凹槽201,在所述凹槽201内铺设石墨电路3,并在石墨电路3上覆盖有隔离膜;位于所述凹槽的石墨电路支路部分设有使石墨电路处于断路状态的断路点。

51.所述断路点301包括两个呈t字型的端点302,两个所述端点302之间通过浅槽303相连通。

52.相比于传统电路板,本技术的加工厚度需要增加1mm,同时凹槽的加工深度小于1mm,以避免影响到板载电路,特别的,浅槽的厚度小于凹槽的厚度,浅槽内并没有铺设石墨电路,当需要使用到石墨电路时,利用石墨铅笔或者石墨芯在浅槽内涂划,从而连通断路点。

53.进一步地,所述断路点301的端点处设置有数据标记处7。

54.本技术的工作原理:

55.电路板在损坏时,维修通常比较繁琐,一块待修的电路板,首先是应对其进行目测,必要时要借助放大镜,主要观测:

56.一、质量问题:

57.1、是否有断线;

58.2、分力元件如电阻、电解电容、电感、二极管、三极管等时候存在断开现象;

59.3、电路板上的印制板连接线是否存在断裂、粘连等;

60.4、是否存在虚焊、漏焊、插反等操作方面的失误;

61.二、当无上述状况,用万用表测量电路板电源和地之间的阻值,通常电路板的阻值都在70-80,若阻值太小,为几个或十几个欧姆,说明电路板上有元器件被击穿或部分击穿,

必须采取措施将被击穿元器件找出。给被修电路板供电,去测量电路板上各器件的温度;

62.若阻值正常,用万用表测量电路板上的二极管、三极管、场效应管、拨段开关等分力元件,其目的就是要确保测量过的元件是正常的。

63.找一块与被维修电路板相同批次的电路板作为参照,然后使用一起的双棒vi曲线扫描功能对两块板进行好、坏对比测试,起始对比点从端口开始,然后由表及里,尤其是对电容的对比测试,可以弥补万用表在线难以测出是否漏电的缺陷;

64.基于上述检测,本技术直接在电路板生产时,直接附有石墨电路作为参照电路,通过石墨铅笔等工件连通浅槽,将石墨电路连通,从而能够轻易测出电路损坏或者是具体的某些电器件损坏。

65.即,一、通过石墨铅笔在浅槽内涂划,连通石墨电路,此时若各个电器件正常运行,则电路板内部板载电路出现质量问题,断线或者粘连(本技术中的设计不可能存在虚焊、漏焊方面的质量问题)

66.二、当连通石墨电路之后,各个电器件不能够正常运行,则电器件出现问题,将浅槽内的涂划痕迹擦除,而后用石墨铅笔逐一连通断路点,逐一判断电器件的工况。

67.节省了复杂的操作顺序和检测准备效果,能够有效地收集电路板易损坏的部件信息,从而对后续产品进行修正。并且能够使客户独自检修,出现质量问题能够及时反馈,并且,石墨电路能够短时间内满足正常使用,起到应急的效果。

68.具有封装检修电路的电路板的生产方法,包括以下步骤:

69.第一步:将选定的树脂体置于模具中形成第一板面;第一板面为矩形,通过注塑模具将远超过软化点的树脂体系从注塑孔内注入。

70.第二步:使树脂体系在模具中固化,并在第一板面上加工形成板载电路;板载电路的加工与现有技术中的电路加工方式相同,例如通过蚀刻等方式。

71.第三步:对模具进行升温,温度低于树脂体系软化点;

72.相对分子质量分布会影响环氧树脂的结晶性、粘度、软化点等性能。例如平均相对分子质量相同而相对分子质量分布较宽的树脂,其软化点就偏低。因此,平均相对分子质量和相对分子质量分布是环氧树脂的一个重要性能。

73.环氧基的含量反应活性极大的环氧基是环氧树脂的最重要的官能团。环氧基的含量直接关系到固化物交联密度的大小。从而成为影响固化物性能的主要因素之一。因此,在合成环氧树脂时,环氧基的含量是控制和鉴定环氧树脂质量的主要手段之一。在应用环氧树脂时,环氧基的含量是环氧树脂固化体系配方设计(选材及配比)的主要依据之一。

74.环氧基含量的表示方法通常有三种;环氧当量-定义为含lmol环氧基的环氧树脂的质量(g),单位为g/mol。环氧值-定义为100g环氧树脂中所含环氧基的物质的量,单位为mol/100g。环氧基的质量分数-定义为100g环氧树脂中所含环氧基的质量(g),单位为%。三者的换算关系为:

75.[环氧当量]=100/[环氧值]=43/[环氧基的质量分数]对未支化的、端基为环氧基的双酚a型环氧树脂,可按环氧基的含量大致估算其平均相对分子质量。[平均相对分子质量]≈2

×

[环氧当量],对于本技术软化点和凝固时间考虑,其环氧当量应当大于5g/mol。

[0076]

羟基含量当双酚a型环氧树脂的聚合度n>0时,在树脂的分子中就含有仲羟基。n愈大,平均相对分子质量就愈大,羟基含量也愈高。羟基对环氧树脂的固化影响很大。它能

促进伯胺与环氧树脂的固化反应,能使酸酐开环与环氧基反应,所以羟基含量愈高,则凝胶时间愈短。根据多次试验,最终结果选择为n≥2的环氧树脂。

[0077]

第四步:向模具内继续添加树脂体系,形成覆盖于板载电路的第二板面,并冷却至室温,使第一板面和第二板面固化为一体;后续添加的树脂体系温度高于软化点温度,在本技术中,温度选择为160℃,因为当添加的环氧树脂接触到已经凝固的第一板面时,会使第一板面的温度升高,必须保证第一板面的温度始终低于软化点温度,即140

±

2℃,所以后续添加的树脂体系温度不宜过高。

[0078]

第五步:在第二板面中心区域放置封装层模具,加热并使温度低于树脂体系软化点,并向封装层模具内继续添加树脂体系,使第二板面上形成封装层的矩形封装条;

[0079]

第六步:通过钻孔机对第一板面和第二板面上的板载电路上节点打孔,并在孔内安装弹性卡接件,使所述弹性卡接件连接于板载电路,将电器元件针脚插入弹性卡接件内,并使针脚伸出第二板面,在第二板面上对针脚进行锡焊;

[0080]

第七步:在第二板面上沿板载电路路径通过雕刻机进行开槽;并在支路上形成断路点;

[0081]

第八步:在槽内填充石墨形成石墨电路,并在石墨电路上方覆盖保护膜;

[0082]

第九步:将封装板件放置于矩形封装条处,加热使封装板件与所述矩形封装条熔接在一起,并形成镂空封装线。

[0083]

优选的是,所述树脂体系为结晶性环氧树脂,软化点为140

±

2℃。

[0084]

优选的是,第三步:对模具进行升温至130℃,温度低于树脂体系软化点。

[0085]

优选的是,第五步:在第二板面中心区域放置封装层模具,所述封装层模具为表面开设有呈矩形的注塑通道,且所述注塑通道内具有注塑孔,将封装层模具倒扣在第二板面上,并通过注塑孔进行树脂体系添加,加热温度至130℃,使第二板面上形成固定连接于第二板面的封装层的矩形封装条。

[0086]

优选的是,第六步:将第一板面、第二板面和矩形封装条冷却至室温,通过钻孔机对第一板面进行打孔,将电路板翻转180

°

,在第二板面上对应于第一板面上开孔进行打孔,形成电器容纳通道,通过探针对板载电路沿圆形路径进行穿孔,将弹性卡接件置于电器容纳通道内,并卡合在板载电路的穿孔处,使所述弹性卡接件连接于板载电路,将电器元件针脚插入弹性卡接件内,并使针脚伸出第二板面,在第二板面上对针脚进行锡焊。

[0087]

优选的是,第七步:在第二板面上沿板载电路路径通过雕刻机进行开槽,槽深1mm;并在支路上形成断路点,所述断路点包括两个呈t字型的端点,两个所述端点之间通过浅槽相连通。

[0088]

优选的是,第八步:在槽内填充石墨形成石墨电路,并在石墨电路上方覆盖保护膜,保护膜包括特殊处理层、中间层和吸附层;所述吸附层为硅胶材质,硅胶起到吸附作用,所述中间层为聚脂薄膜,所述特殊处理层为hc硬度处理层。

[0089]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1