用于湿膜显影的防残铜的水盘装置及印刷电路板生产设备的制作方法

1.本发明涉及一种电路板生产的技术领域,特别是涉及一种用于湿膜显影的防残铜地水盘装置及印刷电路板生产设备。

背景技术:

2.在生产印刷电路板中,内层加工流程是曝光-显影-蚀刻-退膜,由于目前内层线路一般是密集线路,即内层曝光后的芯板在显影后,不需要的铜面会露出来,在经过蚀刻药水后,药水将漏出来的铜全部蚀刻掉,保留所需的部分退膜后就是需要的线路。

3.一般显影与蚀刻间有一个检查口,约1米长,此处是检查显影不净问题,滚轮裸漏在空气中是干燥的,芯板经过滚轮后湿的油墨与干的滚轮接触会有油墨反粘在滚轮上,当滚轮上粘油墨后,就会粘到以后经过的板子上,导致星点残铜,影响一次良率,且有部分无法修理而报废,增加了印刷电路板的生产制造成本。

技术实现要素:

4.本发明的目的是克服现有技术中的不足之处,提供一种一次良率较高、生产成本较低的用于湿膜显影防残铜地水盘装置及印刷电路板生产设备。

5.本发明的目的是通过以下技术方案来实现的:

6.一种用于湿膜显影防残铜的水盘装置,包括水盘以及滚动组件,所述水盘开设有储水槽,所述滚动组件的数量为多个,多个所述滚动组件并排设置,每一所述滚动组件转动连接于所述水盘,每一所述滚轮组件部分位于所述储水槽内。

7.在其中一个实施例中,所述水盘还开设有第一安装孔和第二安装孔,所述滚动组件包括滚动杆以及设置于所述滚动杆上的多个滚轮,多个所述滚轮间隔分布设置于所述滚动杆,所述滚动杆两侧分别穿设于所述第一安装孔与所述第二安装孔,所述滚动杆与所述水盘转动连接。

8.在其中一个实施例中,每一所述滚轮包括滚轮主体及滚动轴承,所述滚动轴承套接于所述滚动杆上,所述滚轮主体套接于所述滚动轴承上。

9.在其中一个实施例中,每一所述滚轮的表面形成有抛光面。

10.在其中一个实施例中,所述用于湿膜显影防残铜的水盘装置还包括输水组件,所述输水组件与所述储水槽连通,以用于对所述储水槽进行供水。

11.在其中一个实施例中,所述输水组件包括水泵及输水管;所述输水管与所述储水槽连通,所述水泵设于所述输水管上。

12.在其中一个实施例中,所述输水组件还包括第一水位传感器以及第二水位传感器,第一水位传感器以及第二水位传感器均与水泵的控制端通信连接,所述第一水位传感器与所述第二水位传感器均设置于所述水盘上,所述第一水位传感器用于检测所述水盘内的储水槽的最低水位,所述第二水位传感器用于检测所述水盘内的储水槽的最高水位,所述水泵用于在所述第一水位传感器输出第一感应信号时开始工作,并在所述第二水位传感

器输出第二感应信号时停止工作。

13.在其中一个实施例中,所述第一水位传感器与所述第二水位传感器并排设置于所述水盘上。

14.在其中一个实施例中,所述用于湿膜显影防残铜的水盘装置还包括角度传感器,所述角度传感器设置于所述滚动杆上,所述角度传感器用于检测滚轮的滚动角度,以确保所述滚轮至少滚动一圈。

15.一种印刷电路板生产设备,包括上述任一实施例所述的用于湿膜显影的防残铜的水盘装置。

16.与现有技术相比,本发明至少具有以下优点:

17.本技术的用于湿膜显影防残铜的水盘装置,通过增设所述水盘,且所述水盘开设有储水槽,所述滚动组件部分位于所述储水槽,即滚动组件转动设置于所述储水槽内,使得滚动组件与储水槽内的水接触。从而使得所述滚动组件保持湿润。进而使得在印刷电路板的生产过程中,所述滚动组件不易粘上油墨,减少了滚动组件上的油墨粘接到印刷电路板上造成印刷电路板上星点残铜的情况,即提高了印刷电路板加工过程的一次良率,减少了印刷电路板因星电残铜需进行额外的修理或报废的情况发生,进而减少了印刷电路板的加工制造成本。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

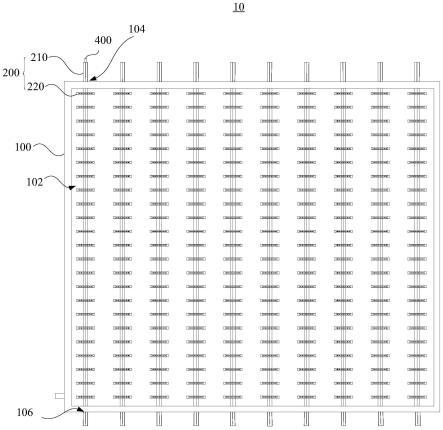

19.图1为一实施例中用于湿膜显影防残铜的水盘装置的结构示意图;

20.图2为图1所示用于湿膜显影防残铜的水盘装置的另一视角示意图;

21.图3为图1所示用于湿膜显影防残铜的水盘装置的滚动组件的局部示意图;

22.图4为图3所示用于湿膜显影防残铜的水盘装置的在a处的局部放大图。

具体实施方式

23.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个

相关的所列项目的任意的和所有的组合。

26.本技术提供一种用于撕膜显影防残铜地水盘装置,包括水盘以及滚动组件,所述水盘开设有储水槽,所述滚动组件的数量为多个,多个所述滚动组件并排设置,每一所述滚轮组件部分位于所述储水槽内。通过增设所述水盘,且所述水盘开设有储水槽,所述滚动组件部分位于所述储水槽,即滚动组件转动设置于所述储水槽内,使得滚动组件与储水槽内的水接触。从而使得所述滚动组件保持湿润。进而使得在印刷电路板的生产过程中,所述滚动组件不易粘上油墨,减少了滚动组件上的油墨粘接到印刷电路板上造成印刷电路板上星点残铜的情况,即提高了印刷电路板加工过程的一次良率,减少了印刷电路板因星电残铜需进行额外的修理或报废的情况发生,进而减少了印刷电路板的加工制造成本。

27.请参阅图1,其为一实施例中用于撕膜显影防残铜地水盘装置的结果示意图。

28.一实施例的用于湿膜显影防残铜的水盘装置10包括水盘100以及滚动组件200,所述水盘100开设有储水槽102,所述滚动组件200的数量为多个,多个所述滚动组件200并排设置,每一所述滚轮组件200转动连接于所述水盘100,每一所述滚动组件200部分位于所述储水槽102内。

29.上述的用于湿膜显影防残铜的水盘装置10,通过增设所述水盘100,且所述水盘100开设有储水槽102,所述滚动组件200部分位于所述储水槽102,即滚动组件200转动设置于所述储水槽102内,使得滚动组件200与储水槽102内的水接触。从而使得所述滚动组件200保持湿润。进而使得在印刷电路板的生产过程中,所述滚动组件200不易粘上油墨,减少了滚动组件200上的油墨粘接到印刷电路板上造成印刷电路板上星点残铜的情况,即提高了印刷电路板加工过程的一次良率,减少了印刷电路板因星电残铜需进行额外的修理或报废的情况发生,进而减少了印刷电路板的加工制造成本。

30.可以理解,在生产印刷电路板中,内层加工流程是曝光-显影-蚀刻-退膜,由于目前内层线路一般是密集线路,即内层曝光后的芯板在显影后,不需要的铜面会露出来,在经过蚀刻药水后,药水将漏出来的铜全部蚀刻掉,保留所需的部分退膜后就是需要的线路。一般显影与蚀刻间有一个检查口,约1米长,此处是检查显影不净问题,滚轮220裸露在空气中是干燥的,芯板经过滚轮220后湿的油墨与干的滚轮220接触会有油墨反粘在滚轮220上,当滚轮220上粘油墨后,就会粘到以后经过的板子上,导致星点残铜,影响一次良率,且有部分无法修理而报废,本技术的通过增设所述水盘100,且所述水盘100开设有储水槽102,所述滚动组件200部分位于所述储水槽102,即滚动组件200转动设置于所述储水槽102内,使得滚动组件200与储水槽102内的水接触,从而使得所述滚动组件200保持湿润,进而使得在印刷电路板的生产过程中,所述滚动组件200不易粘上油墨,减少了滚动组件200上的油墨粘接到印刷电路板上造成印刷电路板上星点残铜的情况,即提高了印刷电路板加工过程的一次良率,减少了印刷电路板因星电残铜需进行额外的修理或报废的情况发生,进而减少了印刷电路板的加工制造成本。进一步地,由于滚轮220部分位于转动所述储水槽102内来即减少了所述储水槽102内地水对滚轮220转动地阻力,又保证所述滚轮220地表面与水接触,即滚轮220部分转动于所述储水槽102滚轮220是表面是湿润的,且在滚轮220滚动滚出中滚轮220带出地水可能会溅到经过所述滚轮220的印刷电路板,即使得经过所述滚轮220的印刷电路板表面上能够沾水,从而导致印刷电路板上表面较为潮湿。

31.为了避免印刷电路板经过滚轮220后的后续烘干耗电问题,同时也减少了续烘干

操作所需的时间,提高印刷电路板的加工生产效率,进一步地,水盘100的上方设置有刮水板,所述刮水板上设置有多个避位区,每一避位区用于避开滚轮设置。在本实施例中,避位区的数目为m*n个,m*n个避位区呈矩形阵列分布,滚轮组件的数目为m个,每一滚轮组件包括n个滚轮,n个滚轮并排设置于同一滚动杆上。m*n个避位区与m*n个滚轮一一对应设置,使每一滚轮与相应的避位区对应设置,如此避免刮水板与滚轮干涉的问题,使水盘装置可靠地运行。

32.进一步地,所述刮水板于每一所述避位区的周壁设有多个间隔设置的刮水条,每一所述刮水条作用于所述滚轮220的表面,减少滚轮220的带出水量,从而减少了印制电路板经过所述滚轮220后附在所述印制电路板上表面的水量,使得所述电路板不易过于潮湿,为印制电路板的下一道工序烘干操作节省时间,从而减少了烘干操作时间过程造成的耗电问题以及印制电路板的加工生产效率,进一步减少了印制电路板的加工制造成本。在本实施例中,刮水条包括刮水条主体及刮毛球体,所述刮水条主体连接于所述避位区周壁上,所述刮水条主体远离所述避位区周壁的一端与所述刮毛球体连接,使刮水条与滚轮表面接触面积较大,如此使刮水条更好地去除滚轮表面的水分。进一步地,刮水条主体呈螺旋卷绕形状,使得所述刮毛球体更好地与滚轮表面接触,以更好地去除水分。

33.为了减少油墨对所述滚轮220的粘接度,进一步地,所述滚轮220上设置有防黏层,所述防黏层为pvc塑料层,所述pcv塑料层使得所述滚轮220在转动过程不易粘上油墨。同时,所述pvc塑料层也使得所述滚轮220具有弹性,使得印制电路板经过所述滚轮220时不易造成刚性碰撞划伤。在本实施例中,防黏层包覆于滚轮的表面。同时,所述滚轮220上设置有防黏层,所述防黏层包覆所述滚轮220的表面,起到保护所述滚轮220的作用,减少了所述滚轮220与所述印制电路板之间的滚动接触而造成滚轮220磨损的情况发生,从而减少了因所述滚轮220长时间的磨损找出滚轮220的损坏,保障用于湿膜显影防残铜的水盘100装置10的正常工作,即提高了印制电路板的加工生产效率,进而减少了印制电路板的加工制造成本。

34.在其中一个实施例中,请参阅图1,所述水盘还开设有多个第一安装孔和多个第二安装孔,多个所述第一安装孔和多个所述第二安装孔均与所述储水槽连通,每一所述滚动组件包括滚动杆以及设置于所述滚动杆上的多个滚轮,多个所述滚轮间隔分布设置于所述滚动杆,每一所述滚动组件的所述滚动杆两侧分别穿设于所述第一安装孔和所述第二安装孔,每一所述滚动组件的所述滚动杆与所述水盘转动连接。在本实施例中,所述滚轮220通过所述滚动杆210转动设置于所述储水槽102内,所述滚轮220的数量为多个,多个所述滚轮220等间隔分布设置于所述滚动杆210上,从而使得所述滚动杆210带动所述滚轮220转动时,滚轮220的转动较为稳定,进而使得印刷电路板更好更快的经过所述滚轮220,即提高了印刷电路板的加工生产效率。此外,所述滚动杆210通过所述第一安装孔104与所述第二个安装孔与所述水盘100转动连接,多个所述滚轮220可拆卸设置于所述滚杆上,即所述滚杆、滚轮220、水盘100可拆卸连接,便于对所述滚杆、滚轮220、水盘100进行及时的清洗维护,可以理解,所述滚杆、所述滚轮220以及所述水盘100在在使用过程中,还是会有极少量的油墨悬浮物附着在上面,通过对所述滚杆、滚轮220、水盘100进行及时的清洗维护,进一步减少了印制电路板加工生产过程中印制电路板表面不易粘上油墨而导致印制电路板出现星点残铜的情况,进一步提高了所述印制电路板加工过程中的一次良品率,减少了印制电路板

需额外进行修理操作或报废情况的发生,进一步减少了印制电路板的加工制造成本。

35.在其中一个实施例中,请一并参阅图2和图4,每一所述滚轮包括滚轮主体222及滚动轴承224,所述滚动轴承224套接于所述滚动杆210上,所述滚轮主体222套接于所述滚动轴承224上,使滚轮相对于滚动杆的转动过程更加平稳。在本实施例中,所述滚动轴承224用于加强所述滚轮220的转动稳定性,所述滚动轴承224套接于所述滚动杆210上,所述滚轮主体222套接于所述滚动轴承224上,使得所述滚轮220的转动较为稳定,而所述滚轮220用于带到所述印刷电路板的转动,从而提高了所述印刷电路板的移动的稳定性,同时也提高了所述印制电路板的平稳性,便于对所述印刷电路板进行检查显影。

36.在其中一个实施例中,请参阅图4,每一所述滚轮的表面形成有抛光面。在本实施例中,所述滚轮220通过抛光操作,使得所述滚轮220的表面形成有抛光面226。所述抛光面226使得所述较为光滑,即可使滚轮220不易粘上油墨,降低滚轮220表面的油墨粘附性。从而使得经过所述滚轮220的印制电路板不易因粘上油墨而导致星点残铜的情况发生,减少了印制电路板额外的修理操作或报废情况的发生。进而提高了印制电路板加工过程中的一次良率,进一步减少了印制电路板的加工制造成本。

37.在其中一个实施例中,请参阅图2,所述用于湿膜显影防残铜的水盘装置还包括输水组件,所述输水组件与所述储水槽连通,以用于对所述储水槽进行供水。进一步地,所述输水组件包括水泵及输水管;所述输水管与所述储水槽连通,所述水泵设于所述输水管上。所述水泵将水通过所述输水管泵入所述储水槽内,以实现对所述储水槽的供水。再进一步地,所述输水组件还包括第一水位传感器302以及第二水位传感器304,第一水位传感器302以及第二水位传感器304均与水泵的控制端通信连接,所述第一水位传感器302与所述第二水位传感器304均设置于所述水盘上,所述第一水位传感器302用于检测所述水盘内的储水槽的最低水位,所述第二水位传感器304用于检测所述水盘内的储水槽的最高水位,所述水泵用于在所述第一水位传感器304输出第一感应信号时开始工作,并在所述第二水位传感器304输出第二感应信号时停止工作。更进一步地,所述第一水位传感器302与所述第二水位传感器304并排设置于所述水盘上,即所述第一传感器302与所述水盘100内的储水槽102的最低水位对应设置,所述第二传感器304与所述水盘100内的储水槽102的最高水位对应设置,便于所述第一传感器302和所述第二个传感器304对变化后水位的感应。

38.可以理解,所述水泵、所述输水管、所述第一水位传感器302以及所述第二水位传感器304、所述水盘100的连接配合,实现了对所述托盘的所述储水槽102内的自动供水。例如,当所述储水槽102内的水位降低到一定程度时,所述水泵开始向所述水盘内的储水槽自动供水,即水位到达了所述水盘内的储水槽的最低水位,所述第一水位传感器输出第一感应信号,所述水泵在所述第一水位传感器输出第一感应信号时开始工作。所述水泵自动通过所述输水管对所述水盘100内的储水槽102进行输水,当水盘100内的储水槽102内水位升到一定水位时,所述水泵停向所述水盘100内的储水槽102的自动供水。所即水位到达了所述水盘内的储水槽的最高水位,所述第二水位传感器输出第二感应信号,所述水泵在所述第二水位传感器输出第二感应信号时停止工作。无需人工操作,方便快捷。此外,所述输水管为柔性输水管,可以理解,所述输水管在运输过程中可通过折叠的形式,减少占用空间,便于所述水管进行运输。同时,所述柔性输水管也避免了所述输水管与外界发生刚性碰撞,导致所述输水管损坏,从而使得对所述水盘100内的储水槽102的自动供水受到阻碍,进而

影响所述滚轮220的湿润程度。因此,所述输水管为柔性输水管进一步保障了对所述水盘100内的储水槽102自动供水的正常运行,即进一步保障了所述滚轮220的湿润程度,从而减少了油墨粘附到所述滚轮220上,减少了因所述滚轮220上的油墨附着在后续经过所述滚轮220的印制电路板上造成印制电路板星点残铜的情况发生。即减少了印制电路板加工过程中的对星点残铜印制电路板的额外处理操作或点残铜印制电路板报废情况的发生,提高了印制电路板的一次良率,进一步地减少了印制电路板的加工生产制造成本。

39.在其中一个实施例中,请参阅1,所述用于湿膜显影防残铜的水盘装置10还包括角度传感器400,所述角度传感器400设置于所述滚动杆210上,所述角度传感器400用于检测滚轮220的滚动角度。在本实施例中,在本实施例中,所述滚动杆210通过角度传感器400来检测所述滚轮220转动的角度,通过所述滚轮220转动的角度来检测所述滚轮220是否转动一圈,即保障滚轮220表面尽可能全部湿润,进一步地减少了油墨对所述滚轮220的粘附,同时能够减少了油墨碎片悬浮物再次附着到所述滚轮220的表面,进而更好地减少了滚轮220上的油墨粘服到经过所述滚轮220的印刷电路板上造成印制电路板出现星点残铜甚至报复情况的发生,进一步地减少了印制电路板的加工制作成本。为了解决水盘的储水槽水面的油墨悬浮物,在其中一个实施例中,所述用于湿膜显影防残铜的水盘装置10还包括收杂网,所述收杂网位于所述储水槽102的底部,所述收杂网用于回收清理所述储水槽102内的油墨碎片悬浮物。所述收杂网上开设有多个过滤孔,以更好地对储水槽102内的油墨碎片悬浮物进行定期回收清理。在本实施例中,通过在所述水盘100的储水槽102内增设所述收杂网,所述收杂网位于所述储水槽102底部,便于收杂网对所述水盘100内的油墨碎片悬浮物进行清理。可以理解,所述滚轮220通过转动设置于所述储水槽102内,通过与所述储水槽102内的水接触来减少所述滚轮220上的油墨碎片,同时使自身保持湿润减少油墨的粘附,即所述油墨会掉落于所述储水槽102内形成油墨水平悬浮物,若不定期进行处理,易使所述滚轮220再次附着上油墨碎片悬浮物。所述用于湿膜显影防残铜的水盘100装置10通过在水盘100的储水池底部设置收杂网来实现对所述储水池水面上的油墨碎片悬浮物定期处理,减少了所述滚轮220因再次附着所述油墨使得经过所述滚轮220的印制电路板出现星电残铜地情况发生,即减少了印制对星点残铜印制电路板的额外处理操作或点残铜印制电路板报废情况的发生,进一步减少了印制电路板的加工制造成本。更进一步地,所述收杂网开设有多个过滤孔,多个所述过滤孔均匀分布设置。在本实施例中,多个所述过滤孔呈矩形阵列式分布。具体的,所述收杂网上的过滤孔的半径为0.01mm~0.1cm,使得所述油墨碎片悬浮物不能通过所述过滤孔,以使所述收杂网更好地搜集于油墨碎片悬浮物落上,便于实现油墨碎片悬浮物的处理。

40.进一步地,所述收杂网包括收杂网本体以及多根收放绳,所述收放绳间隔设置于所述收杂网本体上,且每一所述收放绳的一端与所述收杂网本体连接,另一端连接于水盘。在本实施例中,收放绳的数目为四个,通过所述四个收放绳来实现对所述收杂网的收拢,使得所述收杂网的收杂操作更加快速便捷。再进一步地,水盘开设有多个穿设孔,多根收放绳分别穿设于多个穿设孔内并与水盘连接,使每根收放绳固定于水盘上。在本实施例中,每根收放绳于水盘的外侧形成有可拆的打结部,以便后续定期对收杂网进行拆装维护。可以理解,在其他实施例中,不仅限于通过在收放绳上设置打结部来进行限位固定,例如,收杂网还包括多个限位块,每一限位块位于水盘的外侧并与相应的收放绳固定连接,即每一收放

绳缠绕于位于水盘的外侧的相应的限位块,每一限位块抵接于水盘的侧壁,且限位块于水盘的投影面积大于相应的穿设孔的开口周壁的轮廓所围成的面积,使限位块可靠地限位于水盘的外侧壁上。更进一步地,限位块的表面形成缠绕凹槽,收放绳缠绕于缠绕凹槽内,使收放绳更好地连接固定于限位块。更进一步地,收杂网的表面涂覆有防腐层,使收杂网更好地避免水盘内的液体对收杂网的腐蚀,延长了收杂网的使用寿命。

41.再进一步地,所述收杂网包覆有油墨防黏层,所述油墨防黏层覆盖所述收杂网表面设置。在本实施例中,所述收杂网用于对所述油墨碎片悬浮物进行处理,所述收杂网通过在表面设置有油墨防黏层,使得所述油墨不易于粘接在所述收杂网上,即便于后续对所述收杂网的清洗,即减少了对收杂网上的油墨的清洗的工作量,进一步减少了印制电路板的生产制造成本。

42.为了解决水盘排水时油墨碎片悬浮物的去除问题,进一步地,所述用于湿膜显影防残铜的水盘装置还包括滤芯,所述滤芯包括滤芯壳体、第一过滤网、第二过滤网以及过滤体,滤芯壳体开设有流动通道,所述流通通道具有第一水流口和第二水流口,所述第一过滤网与所述第二过滤网位于所述流动通道内并与滤芯壳体连接,所述第一过滤网邻近第一水流口设置,所述第二过滤网邻近第二水流口设置,所述过滤体设置于所述第一过滤网与所述第二过滤网之间,如此使通过所述滤芯解决了水盘排水时油墨碎片悬浮物随着水流流出造成油墨碎片悬浮物污染环境的问题。在本实施例中,过滤体为滤芯结构。具体地,过滤体为蜂窝孔结构,进而使过滤体更好地过滤水分中体积较小的颗粒,如此更好地解决水盘排水时油墨碎片悬浮物的去除问题。进一步地,所述第一过滤网与所述第二过滤网位于所述流动通道内并与滤芯壳体可拆卸连接,以便对过滤体进行定期更换,无需将整个滤芯丢弃,如此降低了滤芯的使用成本。在本实施例中,所述第一过滤网与所述第二过滤网均与滤芯壳体螺纹连接,使第一过滤网与所述第二过滤网均与滤芯壳体可拆卸连接。当然,第一过滤网与所述第二过滤网均不仅限于与滤芯壳体螺纹连接。例如,第一过滤网与所述第二过滤网均与滤芯壳体卡扣连接,实现第一过滤网与所述第二过滤网均与滤芯壳体快速拆装,进一步地提高了水盘装置的使用方便性。

43.进一步地,所述水盘开设螺纹槽,所述滤芯壳体表面设置有螺纹棱,所述螺纹棱与所述螺纹槽相适配,以使所述滤芯壳体与所述螺纹槽的连接配合更加紧密稳定,同时也使的所述滤芯的拆卸更加可靠且方便快捷,便于对于所述滤芯进行及时清理和维护,减少了滤芯因清洗和维护不及时而导致滤芯的过滤能力下降情况的发生,保障了滤芯的正常工作的进行,进一步提高了对环境的保护。

44.为了解决多个滚轮组件的转动联动,进一步地,所述用于湿膜显影防残铜的水盘装置还包括驱动机构,所述驱动机构包括驱动组件、第一带轮、第一传送带、第二传送带、第二带轮及多个第三带轮,驱动组件安装于水盘的外侧,第一带轮设于驱动组件的动力输出端,第二带轮套设于其中一个滚动组件的滚动杆上,第一传送带分别套接于第一带轮和第二带轮上,多个第三带轮分别套接于多个滚动组件的滚动杆上,第二传送带分别套接于多个第三带轮上,使每一滚动组件的滚动杆的转速相同,实现多个滚动组件同步转动,如此更好地对线路板进行传送。驱动组件的控制端分别与第一水位传感器及第二水位传感器通信连接,如此使滚轮组件在储水槽的水位满足预设要求才正常工作,例如,在水泵工作时,驱动组件同步停止驱动,使线路板在随滚轮组件传动时可靠地避免粘上油墨而导致印制电路

板出现星点残铜的情况。

45.本技术还提供一种印刷电路板生产设备,包括上述任一实施例所述的用于湿膜显影的防残铜的水盘装置。本技术提供一种用于撕膜显影防残铜地水盘装置,包括水盘以及滚动组件,所述水盘开设有储水槽,所述滚动组件的数量为多个,多个所述滚动组件并排设置,每一所述滚轮组件部分位于所述储水槽内。通过增设所述水盘,且所述水盘开设有储水槽,所述滚动组件部分位于所述储水槽,即滚动组件转动设置于所述储水槽内,使得滚动组件与储水槽内的水接触。从而使得所述滚动组件保持湿润。进而使得在印刷电路板的生产过程中,所述滚动组件不易粘上油墨,减少了滚动组件上的油墨粘接到印刷电路板上造成印刷电路板上星点残铜的情况,即提高了印刷电路板加工过程的一次良率,减少了印刷电路板因星电残铜需进行额外的修理或报废的情况发生,进而减少了印刷电路板的加工制造成本。

46.进一步地,所述印刷电路板生产设备还包括烘干装置,所述烘干装置邻近所述用于湿膜显影的防残铜的水盘装置设置,以对检查后的印刷电路板进行烘干,以便下一步地蚀刻操作。具体地,在其中一个实施例中,烘干装置包括烘箱及输送机构,所述烘箱设置于所述输送机构上,所述烘箱用于对检查后的印刷电路板进行烘干,所述输送机构用于对实现对所述印刷电路板的输送。

47.进一步地,印刷电路板生产设备还包括蚀刻装置,蚀刻装置邻近烘干装置背离所述水盘装置的一侧设置,所述蚀刻装置用于对经过所述烘干装置烘干后的印刷电路板进行蚀刻。具体地,所述蚀刻装置包括蚀刻箱、翻转机构、夹持机构以及喷淋机构,所述翻转机构位于所述蚀刻箱外,所述蚀刻箱邻近所述翻转机构邻近的一端为所述蚀刻箱的第一端,所述蚀刻箱远离所述翻转机构的一端为所述蚀刻箱的第二端,所述蚀刻箱第一端设有窗口,翻转机构位于所述窗口内,所述翻转机构用于将印制电路板由水平转至竖直状态,同时将竖直状态下的印制电路板输送至蚀刻箱内;所述夹持机构位于所述蚀刻箱内,所述夹持机构位于所述翻转机构尾端,所述夹持机构用于夹持竖直状态下的印制电路板,同时使该印制电路板沿水平方向移动;喷淋机构位于蚀刻箱内,所述喷淋机构用于喷洒蚀刻液。将印刷电路板由水平转至竖直状态,可以同时对印制电路板的两面进行蚀刻。

48.与现有技术相比,本发明至少具有以下优点:

49.上述的用于湿膜显影防残铜的水盘装置,包括水盘以及滚动组件,所述水盘开设有储水槽,所述滚动组件的数量为多个,多个所述滚动组件并排设置,每一所述滚轮组件部分位于所述储水槽内。通过增设所述水盘,且所述水盘开设有储水槽,所述滚动组件部分位于所述储水槽,即滚动组件转动设置于所述储水槽内,使得滚动组件与储水槽内的水接触。从而使得所述滚动组件保持湿润。进而使得在印刷电路板的生产过程中,所述滚动组件不易粘上油墨,减少了滚动组件上的油墨粘接到印刷电路板上造成印刷电路板上星点残铜的情况,即提高了印刷电路板加工过程的一次良率,减少了印刷电路板因星电残铜需进行额外的修理或报废的情况发生,进而减少了印刷电路板的加工制造成本。

50.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1