一种多层LCP材料基板组合方法与流程

一种多层lcp材料基板组合方法

技术领域

1.本发明涉及电路板技术领域,特别是涉及一种多层lcp材料基板组合方法。

背景技术:

2.目前,现有的多层lcp材料基板组合通常采用的方法为:以单层基板为层叠单元,通过依次在基板的pi膜面打盲孔、印导电铜浆等工艺步骤成形,而后再将成形的多组单层基板进行叠片压合形成多层lcp线路板。

3.然而,在多层基板叠片的过程中,由于存在板材涨缩、板材对接精度不高等因素影响,使得多层板材叠合过程易出现对位层偏问题,导致层偏异常。同时经过压合过程后,由导电铜浆形成的铜膏会出现填充不良的状况。当出现对位层偏移以及铜膏填充不良的情况时,会使对应回路阻值增高以及出现板材接触不良的问题,导致多层板材在电性测试时存在阻值偏大及有相关信赖性风险。也使得多层板的工艺成本增加。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种多层lcp材料基板组合方法,提高板材之间的叠片压合效果。

5.为了解决上述技术问题,本发明采用的技术方案为:

6.一种多层lcp材料基板组合方法,包括步骤:

7.将lcp-铜双层复合材料基板形成单层线路板;

8.在所述单层线路板上形成盲孔并在盲孔内涂布铜膏;

9.将铜-lcp-铜三层复合材料基板形成双层线路板;

10.在所述双层线路板上形成盲孔且将铜膏涂布在盲孔内以及盲孔外周侧预设宽度的铜层上;

11.将所述单层线路板的盲孔和所述双层线路板的盲孔对位叠片压合形成多层线路板。

12.本发明的有益效果在于:通过将lcp-铜双层复合材料基板以及铜-lcp-铜三层复合材料基板分别形成单层线路板和双层线路板,采用单层线路板与双层线路板的叠片压合方式减少了叠合过程中对位的次数,并且在涂布双层线路板的铜膏时,将铜膏涂布在盲孔外周侧预设宽度的铜层上,避免将单层线路板与双层线路板叠片压合后,双层线路板自身的两个铜层以及双层线路板与单层线路板连接的铜层出现接触不良的情况,从而提高板材之间的叠片压合效果,不仅能够提升生产产能,而且降低了对位偏移以及铜膏印刷不良产生的风险。

附图说明

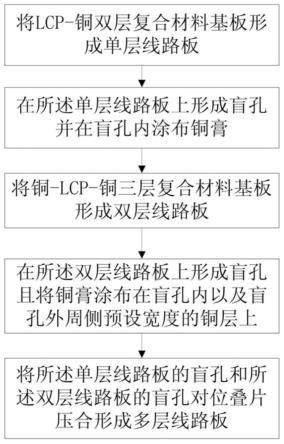

13.图1为本发明实施例中的一种多层lcp材料基板组合方法的步骤流程图;

14.图2为现有技术中的一种多层lcp材料基板组合方法中一种单面板工艺流程图;

15.图3为本发明实施例中的一种多层lcp材料基板组合方法中一种双面板工艺流程图;

16.图4为本发明实施例中的一种多层lcp材料基板组合方法中另一种双面板工艺流程图;

17.图5为本发明实施例中的一种多层lcp材料基板组合方法中线路板的结构示意图;

18.图6为本发明实施例中的一种多层lcp材料基板组合方法中叠片压合示意图;

19.图7为现有技术中盲孔周围铜箔的接合效果示意图;

20.图8为本发明实施例中的一种多层lcp材料基板组合方法中盲孔周围铜箔的接合效果示意图;

21.图9为现有技术中线路板盲孔对接的接合效果示意图;

22.图10为本发明实施例中的一种多层lcp材料基板组合方法中线路板盲孔对接的接合效果示意图;

23.标号说明:

24.1、lcp;2、铜箔;3、覆盖膜。

具体实施方式

25.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.请参照图1,一种多层lcp材料基板组合方法,包括步骤:

27.将lcp-铜双层复合材料基板形成单层线路板;

28.在所述单层线路板上形成盲孔并在盲孔内涂布铜膏;

29.将铜-lcp-铜三层复合材料基板形成双层线路板;

30.在所述双层线路板上形成盲孔且将铜膏涂布在盲孔内以及盲孔外周侧预设宽度的铜层上;

31.将所述单层线路板的盲孔和所述双层线路板的盲孔对位叠片压合形成多层线路板。

32.由上述描述可知,本发明的有益效果在于:通过将lcp-铜双层复合材料基板以及铜-lcp-铜三层复合材料基板分别形成单层线路板和双层线路板,采用单层线路板与双层线路板的叠片压合方式减少了叠合过程中对位的次数,并且在涂布双层线路板的铜膏时,将铜膏涂布在盲孔外周侧预设宽度的铜层上,减少了将单层线路板与双层线路板叠片压合后,双层线路板自身的两个铜层以及双层线路板与单层线路板连接的铜层出现接触不良的情况,从而提高板材之间的叠片压合效果,不仅能够提升生产产能,而且降低了对位偏移以及铜膏印刷不良产生的风险。

33.进一步地,在所述双层线路板上形成盲孔包括:

34.在所述双层线路板的压合面上设置覆盖膜;

35.根据预设的盲孔大小分别以第一镭射孔径和第二镭射孔径依次对所述覆盖膜和双层线路板进行镭射,形成孔径不同的阶梯式同心圆盲孔。

36.由上述描述可知,根据预设的盲孔大小设置第一镭射孔径和第二镭射孔径,并通过第一镭射孔径对覆膜进行镭射形成较大半经的覆盖膜孔,而后通过第二镭射孔径对双层

线路板进行镭射形成较小孔径的铜-lpc-覆膜盲孔,使得覆膜的孔径大于铜箔的孔径,即部分铜箔未被覆膜覆盖,从而在印刷铜膏时能够将铜膏涂布在未被覆盖的铜箔上,使铜膏直接与铜箔的叠合面接触,避免了压合后出现铜箔接触不良的情况。

37.进一步地,将铜-lcp-铜三层复合材料基板形成双层线路板包括:

38.根据预设的线路以及预设的盲孔位置对所述铜-lcp-铜三层复合材料基板的铜层进行刻蚀形成所述双层线路板,且所述双层线路板上刻蚀有盲孔。

39.由上述描述可知,通过在刻蚀线路的同时将后续步骤中需要开设盲孔位置的铜箔进行刻蚀,使得后续镭射过程中能仅针对覆盖膜进行一次镭射而不需要针对铜箔进行镭射,减少了镭射次数。

40.进一步地,在所述双层线路板上形成盲孔还包括:

41.在所述双层线路板的压合面上设置覆盖膜;

42.根据所述预设的盲孔位置以及第三镭射孔径对所述覆盖膜以及刻蚀有盲孔的所述双层线路板进行镭射,形成孔径不同的阶梯式同心圆盲孔。

43.由上述描述可知,根据预设的盲孔位置直接以第三镭射孔径对覆盖膜以及刻蚀有盲孔的双层线路板形成孔径不同的阶梯式同心圆盲孔,从而能够仅对覆盖膜进行镭射,减少了镭射次数。

44.进一步地,在所述双层线路板上形成盲孔且将铜膏涂布在盲孔内以及盲孔外周侧预设宽度的铜层上包括:

45.对完成所述镭射步骤的所述双层线路板进行铜膏印刷;

46.对完成所述铜膏印刷的所述双层线路板进行烘烤,所述烘烤的温度为40℃-200℃;

47.将完成所述烘烤后的所述双层线路板的所述覆盖膜去除。

48.由上述描述可知,对完成镭射后的双层线路板依次进行铜膏印刷、烘烤和撕膜步骤,并以40℃-200℃温度条件进行烘烤,从而能够更容易地将覆盖膜从铜箔上撕离。

49.进一步地,所述单层线路板上的盲孔尺寸与所述双层线路板的盲孔尺寸的比例为0.5-1.5。

50.由上述描述可知,通过将单层线路板上的盲孔尺寸与双层线路板的盲孔尺寸的比例设置为0.5-1.5,即将单层线路板或双层线路板的盲孔进行放大,实现大小孔设置,从而避免了在叠片过程中因板材涨缩、对接精度等因素导致层偏异常的情况出现,从而避免了回路电阻增大。

51.进一步地,所述将所述单层线路板的盲孔和所述双层线路板的盲孔对位叠片压合形成多层线路板包括:

52.根据所述单层线路板上的叠片定位孔,将所述单层线路板放置至叠片区;

53.将所述双层线路板上的叠片定位孔与所述单层线路板上的叠片定位孔进行匹配;

54.完成匹配后将所述单层线路板与所述双层线路板进行对位叠片压合形成多层线路板。

55.由上述描述可知,通过在单层线路板以及双层线路板上设置叠片定位孔,在叠片的过程中通过叠片定位孔对单层线路板和双层线路板进行定位叠片,从而提高了单层线路板和双层线路板叠片的效果,提高板材之间的叠片压合精度。

56.进一步地,所述将所述双层线路板上的叠片定位孔与所述单层线路板上的叠片定位孔进行匹配之前还包括:

57.在所述双层线路板的压合面上吹覆静电层。

58.进一步地,所述完成匹配后将所述单层线路板与所述双层线路板进行对位叠片压合形成多层线路板还包括:

59.以温度条件为280℃-320℃将所述单层线路板与所述双层线路板进行对位叠片压合形成多层线路板。

60.由上述描述可知,通过在待压合的双层线路板的压合面上吹覆静电层,使得单层线路板和双层线路板之间能够更紧密的压合,提高压合的效果。

61.进一步地,所述lcp-铜双层复合材料基板的铜箔厚度以及所述铜-lcp-铜三层复合材料基板的铜箔厚度包括12um和18um;

62.所述lcp-铜双层复合材料基板的lcp厚度以及所述铜-lcp-铜三层复合材料基板的lcp厚度包括25um、50um和100um。

63.由上述描述可知,采用厚度为12um和18um等厚度的铜箔以及厚度范围为25um、50um和100um等厚度的lcp制成lcp-铜双层复合材料基板以及铜-lcp-铜三层复合材料基板,即叠合方法能够适用于不同厚度的lcp-铜双层复合材料基板以及铜-lcp-铜三层复合材料基板,具有更强的实用性。

64.本发明上述多层lcp材料基板组合方法能够适用于所有多层lcp-铜结构的多层板制备,以下通过具体实施方式进行说明:

65.实施例一

66.请参照图1,一种多层lcp材料基板组合方法,包括步骤:

67.s1、将lcp-铜双层复合材料基板形成单层线路板;

68.s2、在所述单层线路板上形成盲孔并在盲孔内涂布铜膏;

69.具体的,请参照图2,为单层线路板的工艺流程步骤:

70.s1包括s11、在所述lcp-铜双层复合材料上设置覆盖膜;所述覆盖膜包括胶水涂层和pi基材;s12、对覆膜后的所述lcp-铜双层复合材料进行刻蚀形成所述单层线路板;

71.s2包括s21、对所述单层线路板进行镭射,在覆盖膜与lcp上镭射盲孔;s22、通过刮刀等设备将铜膏均匀的涂布在盲孔内,并将所述覆盖膜撕除;

72.s3、将铜-lcp-铜三层复合材料基板形成双层线路板;

73.请参照图3,具体的,包括s31、化学清洗:将整卷或单张物料进行化学清洗;防止材料因脏污、氧化等异常导致后制程品质异常;

74.s32、贴干膜:在所述铜-lcp-铜三层复合材料基板的两面铜箔上贴上干膜;

75.s33、曝光显影:将绘有线路的底片贴合在所述干膜面上,采用uv(ul traviolet rays,紫外光)光进行照;其中,底片有黑色和透明两部分组成,黑色部分uv光线无法穿透,故黑色部分下面的干膜无法感光,而透明部分uv光线可以穿透底片,故穿透后的uv光会使下面的干膜感光后发生改变,从而使底片上的图形转印到干膜上;曝光完成后再通过显影药水进行显影,已感光的干膜将保留在覆铜板上,经蚀刻、剥膜后形成线路;没有感光的干膜将被溶解,经过蚀刻后表面铜层溶解,形成所述双层线路板;

76.s4、在所述双层线路板上形成盲孔且将铜膏涂布在盲孔内以及盲孔外周侧预设宽

度的铜层上;

77.具体的,通过esi镭射在所述双层线路板上形成盲孔,包括s41、在所述双层线路板的压合面上设置覆盖膜;s42、根据预设的盲孔大小分别以第一镭射孔径和第二镭射孔径依次对所述覆盖膜和双层线路板进行镭射,形成孔径不同的阶梯式同心圆盲孔;其中,在esi镭射前需要确认所述双层线路板的总厚度及各层材料的厚度,假设所述覆盖膜(pi材料)厚度为:40um;铜层厚度为:18um;lcp厚度为:50um;而后再设定镭射程式,如所需孔径为100um,pi层40um厚度时,镭射孔径为130um,即所述第一镭射孔径为130um;铜层及lcp层的总厚度为68um,以镭射孔径100um作为标准去镭射,即所述第二镭射孔径为100um,从而形成孔径不同的阶梯式同心圆盲孔;

78.s43、对完成所述镭射步骤的所述双层线路板进行铜膏印刷;

79.s44、对完成所述铜膏印刷的所述双层线路板进行烘烤,所述烘烤的温度为40℃-200℃,将完成所述烘烤后的所述双层线路板的所述覆盖膜去除;其中,烘烤温度可根据实际情况进行调控;

80.s5、将所述单层线路板的盲孔和所述双层线路板的盲孔对位叠片压合形成多层线路板;

81.其中,步骤s1-s2以及步骤s3-s4可以同时进行,即所述单层线路板和所述双层线路板同时生成;所述lcp-铜双层复合材料基板的铜箔厚度以及所述铜-lcp-铜三层复合材料基板的铜箔厚度包括12um和18um;所述lcp-铜双层复合材料基板的lcp厚度以及所述铜-lcp-铜三层复合材料基板的lcp厚度包括25um、50um和100um。

82.实施例二

83.本实施例与实施例一的不同在于,通过不同的工艺步骤对所述铜-lcp-铜三层复合材料基板进行处理;

84.请参照图4,在执行s33、曝光显影时,根据预设的线路以及预设的盲孔位置对所述铜-lcp-铜三层复合材料基板的铜层进行刻蚀形成所述双层线路板,且所述双层线路板上刻蚀有盲孔,即刻蚀线路的同时也刻蚀出盲孔;

85.s4、还包括通过co2镭射在所述双层线路板上形成盲孔,包括步骤:

86.s41a、在所述双层线路板的压合面上设置覆盖膜;

87.s42a、根据所述预设的盲孔位置以及第三镭射孔径对所述覆盖膜以及刻蚀有盲孔的所述双层线路板进行镭射,形成孔径不同的阶梯式同心圆盲孔;其中,在进行co2镭射前也需要确认所述双层线路板的总厚度及各层材料的厚度,假设所述覆盖膜(pi)厚度为:40um;铜层厚度为:18um;lcp厚度为:50um,而后再设定镭射程式;利用co2镭射不伤铜箔的特性,镭射孔径可以依照pi开口最大来设定,如镭射孔径要求100um,pi开口预放30um,故镭射程式的镭射孔径为130um,即所述第三镭射孔径为130um,使镭射后形成孔径不同的阶梯是同心圆盲孔;完成步骤s42a后执行步骤s43以及步骤s44;

88.请参照图7,为现有技术中盲孔周围铜箔的接合效果;图8为实施例一以及二中优化后的盲孔周围铜箔的接合效果,可以明显看出优化前:盲孔内的铜膏并没有将上层铜箔与下层铜箔实现有效的连接;而优化后:上层铜膏完整的覆盖在上层铜箔上,使得上层铜箔与下层铜箔实现有效的连接从而减小阻值。

89.实施例三

90.本实施例与实施例一或二的不同在于,限定了所述单层线路板和所述双层线路板对位叠片压合的方式;

91.请参照图5和图6,s5包括:

92.s51、根据所述单层线路板上的叠片定位孔,将所述单层线路板放置至叠片区;通过机械手等自动化设备根据叠片定位孔对所述单层线路板进行方位调整后,再将所述单层线路板放置至叠片区;其中,所述单层线路板以及所述双层线路板上均设置有叠片定位孔;在一个可选的实施例中,叠片定位孔设置在线路板的四个顶角位置,孔径为0.1mm;

93.s52、在所述双层线路板的压合面上吹覆静电层;

94.s53、将所述双层线路板上的叠片定位孔与所述单层线路板上的叠片定位孔进行匹配;通过与步骤s51中相同的方式将所述双层线路板运送至叠片区,与所述单层线路板进行匹配;

95.s54、完成匹配后将所述单层线路板与所述双层线路板进行对位叠片压合形成多层线路板;具体的,以温度条件为280℃-320℃将所述单层线路板与所述双层线路板进行对位叠片压合形成多层线路板;

96.其中,在一个可选的实施方式中,所述单层线路板上的盲孔尺寸与所述双层线路板的盲孔尺寸的比例为0.5-1.5;具体的,将所述双层线路板的盲孔或所述单层线路板中的盲孔进行放大,一般依实际偏移量做预放,且放大的最大比例为1-1.5为最佳;从而达到避免对接层偏移的效果;请参照图9为未优化前的结合效果,图10为优化后的结合效果;可以看出,优化前上层盲孔中的铜膏并没有与下层盲孔中的铜膏有效连接,而优化后上层盲孔中的铜膏与下层盲孔中的铜膏实现有效连接,从而减小阻值。

97.综上所述,本发明提供的一种多层lcp材料基板组合方法,通过将lcp-铜双层复合材料基板以及铜-lcp-铜三层复合材料基板分别形成单层线路板和双层线路板,采用单层线路板与双层线路板的叠片压合方式减少了叠合过程中对位的次数,并且在涂布双层线路板的铜膏时,将铜膏涂布在盲孔外周侧预设宽度的铜层上,减少了将单层线路板与双层线路板叠片压合后,双层线路板自身的两个铜层以及双层线路板与单层线路板连接的铜层出现接触不良的情况,并将单层线路板上的盲孔和双层线路板上的盲孔设计为大小孔设计,以及在叠片压合的过程中通过叠片定位孔进行定位和吹覆静,从而提高板材之间的叠片压合效果,不仅能够提升生产产能,而且降低了对位偏移以及铜膏印刷不良产生的风险。

98.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1