一种线性控制PCB锣板精度的方法与流程

一种线性控制pcb锣板精度的方法

技术领域

1.本发明涉及pcb锣板技术领域,具体为一种线性控制pcb锣板精度的方法。

背景技术:

2.随着电子产品的更新迭代,新产品对pcb的要求越来越高,传统pcb的售价日渐走低。加之近年来原材料价格上涨,pcb制造商的利润空间被不断压缩。为了节省成本,提高原材料的利用率,pcb制造商的工作板尺寸不断扩大,排版也从传统的顺排逐步向混排,回形拼等异型拼版方法发展。而这样的情况,就给pcb的涨缩控制带来了相当程度的困难,在线路、防焊等工序,通过首件检验尚可以做到无损纠正及返工。但在成型工序,若涨缩锣带拉伸不当,则易导致锣偏、锣小、锣大等现场出现,进而导致锣槽不合格而产生报废,给生产长家造成大量浪费。

技术实现要素:

3.本发明提供一种具有简化工艺、效率高、成本低的线性控制pcb锣板精度的方法。

4.为了实现上述目的,通过以下技术方案实现。

5.一种线性控制pcb锣板精度的方法,所述方法为通过在panel板上设置测量中心,并在panel板工艺边四角位置分别设置菲林点,然后通过测量同一工艺边上的两个菲林点构成的直线距离测量中心的距离得到panel板的整体涨缩情况,根据该整体涨缩情况对panel板中的各set进行重新定位并锣板的方法。

6.进一步地,所述线性控制pcb锣板精度的方法,包括以下步骤,s1:获各set的涨缩值,设定测量中心,获取各set标准间距和实际间距,将实际间距与标准间距比对,得到各set的涨缩值;s2:锣板前锣带资料拉伸,由各set的涨缩值,结合s1步骤中的标准间距,计算并绘制出panel板内各set相对于中心set的移动距离图;s3:重复上述s1、s2,持续将板内各set涨缩、测量数据和移动距离图录入表格,发现各set的移动距离与距测量中心set的距离和光点的整体涨缩呈正相关线性关系;s4:锣板精度控制,根据s1-s3获取的各set的测量数据、涨缩值及移动距离图,对各set进行移动距离,距离测量中心set最远的,相对移动的距离最大;距离测量中心set最近的,相对移动的距离最小;s5:线性控制锣板,在panel板工艺边四角位置分别设置菲林点,通过测量同一工艺边上的两个菲林点构成的平直线的标准位置与实际位置的线性偏差,获取panel板内各set的整体涨缩情况,然后重复s4步骤,移动各set至合适位置后进行锣板。

7.进一步地,上述s1步骤包括,s1.1:panel板的排版,在电路板设计软件中读取产品设计资料,并对产品设计资料中的各set进行排版设计,并对各set进行设计光学点,得到整体panel板;s1.2:set标准间距的获取,选取一set作为测量中心,获取测量中心set光学点至

panel内各set光学点的距离,得到各set标准间距;s1.3:根据s1.1步骤排版并设计set光学点的panel板,锣板前,在电路板上制作出s1.1步骤中的各set的光学点孔,并在电路板的工艺边四角位置分别设计一菲林点孔,制得包含有线性菲林点孔和各set光学点孔的实物板;s1.4:set实际间距的获取,测量s1.3步骤中的实物板,获取测量中心set光学点至panel内各set光学点的距离,得到各set实际间距;s1.5:各set涨缩比例的获取,将s1.3步骤中获取的数据与s1.2步骤中获取的数据进行比对,得出各set偏离测量中心set的涨缩比例。

8.进一步地,上述s1.1步骤panel板的排版为顺排排版、回形拼排版或混排排版中的任一种。

9.进一步地,所述菲林点孔在钻孔制作工序同步钻出。

10.进一步地,所述光学点孔在线路制作工序同步钻出。

11.进一步地,所述线性控制pcb锣板精度的方法,在实际间距小于标准间距时,板子表现为缩,此时,需要将set往测量中心内移;在实际间距大于标准间距时,板子表现为涨,此时,需要将set远离测量中心外移。

12.进一步地,上述s1.1步骤中所述电路板设计软件为genesis2000软件。

13.进一步地,所述产品设计资料在客户端或设计端设计或做出。

14.本发明线性控制pcb锣板精度的方法与现有技术相比,具有如下有益效果:第一、板材利用率高,在panel板排版设计时,可进行各种各样方式的排版,即除传统顺排外,还可以对各set进行混排、回形排等,具体根据各set的形状和大小,及整板尺寸进行合理排布,能合理利用整板空间,提高板材利用率;第二、锣板精度高,采用本发明线性控制pcb锣板精度的方法能实现通过panel板整体涨缩情况,获知各set的涨缩情况,进而对各set位置进行移动和调整,在移动和调整各set至合适位置后,再启动锣板程序进行锣板,获取各set板,该种方法锣板公差小,精度高,能有效规避锣偏、锣小、锣槽不合格等问题;第三、报废率低,以每天生产4000平米pcb,锣偏露铜报废率0.12%,则每天可减少报废4.8平米,每月减少报废4.8*30=144平米,按均价600元/平米计算,月报废成本减少8.6万元,年报废成本减少103万元,大大降低报废成本。

附图说明

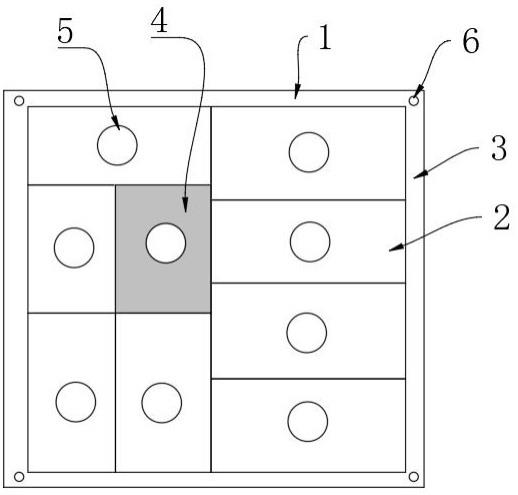

15.图1为现有技术中锣板的panel板顺排排版图一;图2为现有技术中锣板的panel板顺排排版图二;图3为采用本发明线性控制pcb锣板精度的方法的panel板混排排版图一;图4为采用本发明线性控制pcb锣板精度的方法的panel板混排排版图二;图5为本发明线性控制pcb锣板精度的方法中制作有菲林点和光学点的混排图一;图6为本发明线性控制pcb锣板精度的方法中制作有菲林点和光学点的混排图二。

具体实施方式

16.下面将结合具体实施例及附图对本发明线性控制pcb锣板精度的方法作进一步详

细描述。

17.参照图1和图2,现有技术中的pcb锣板,在其锣板前,是根据产品设计资料,将各set2顺序排列形成panel板1,该种排版设计适用于各set2大小和形状一致的规则板,其对板材的利用率比较好,但对于各set2大小和形状一致的异形板,该顺排大大占用整板空间,整板利用率低。

18.参照图3至图6,本发明一非限制实施例,一种线性控制pcb锣板精度的方法,所述方法为通过在panel板1上设置测量中心,并在panel板1的工艺边3四角位置分别设置菲林点6,然后通过测量同一工艺边3上的两个菲林点6构成的直线距离测量中心的距离得到panel板1的整体涨缩情况,根据该整体涨缩情况对panel板1中的各set2进行重新定位并锣板的方法。

19.参照图3至图6,本发明一非限制实施例,所述线性控制pcb锣板精度的方法,包括以下步骤,s1:获各set2的涨缩值,设定测量中心,获取各set2标准间距和实际间距,将实际间距与标准间距比对,得到各set2的涨缩值;s2:锣板前锣带资料拉伸,由各set2的涨缩值,结合s1步骤中的标准间距,计算并绘制出panel板1内各set2相对于中心set的移动距离图;s3:重复上述s1、s2,持续将板内各set2涨缩、测量数据和移动距离图录入表格,发现各set2的移动距离与距测量中心set4的距离和光学点5的整体涨缩呈正相关线性关系;s4:锣板精度控制,根据s1-s3获取的各set2的测量数据、涨缩值及移动距离图,对各set2进行移动距离,具体地,距离测量中心set最远的,相对移动的距离最大,近似等于同一水平线最远两光学点5实际距离的1/4;距离测量中心set最近的,相对移动的距离最小,近似等于同一水平线最远两光学点5实际距离的1/8,有更多set时,以此类推;s5:线性控制锣板,在panel板1工艺边3四角位置分别设置菲林点6,通过测量同一工艺边3上的两个菲林点6构成的平直线的标准位置与实际位置的线性偏差,获取panel板1内各set2的整体涨缩情况,然后重复s4步骤,移动各set2至合适位置后进行锣板。

20.参照图3至图6,本发明一非限制实施例,上述s1步骤包括,s1.1:panel板1的排版,在电路板设计软件中读取产品设计资料,并对产品设计资料中的各set2进行排版设计,并对各set2进行设计光学点5,得到整体panel板1;s1.2:set标准间距的获取,选取一set作为测量中心,获取测量中心set光学点5至panel内各set2光学点5的距离,得到各set2标准间距;s1.3:根据s1.1步骤排版并设计set光学点5的panel板1,锣板前,在电路板上制作出s1.1步骤中的各set2的光学点5孔,所述光学点5孔在线路制作工序同步钻出,并在电路板的工艺边3四角位置分别设计一菲林点6孔,所述菲林点6孔在钻孔制作工序同步钻出,制得包含有线性菲林点6孔和各set2光学点5孔的实物板;s1.4:set实际间距的获取,测量s1.3步骤中的实物板,获取测量中心set光学点5至panel内各set2光学点5的距离,得到各set2实际间距;s1.5:各set2涨缩比例的获取,将s1.3步骤中获取的数据与s1.2步骤中获取的数据进行比对,得出各set2偏离测量中心set的涨缩比例。

21.参照图3至图6,本发明一非限制实施例,上述s1.1步骤panel板1的排版为顺排排

版、回形拼排版或混排排版中的任一种。

22.参照图3至图6,本发明一非限制实施例,所述线性控制pcb锣板精度的方法,在实际间距小于标准间距时,板子表现为缩,此时,需要将set往测量中心内移;在实际间距大于标准间距时,板子表现为涨,此时,需要将set远离测量中心外移。

23.参照图3至图6,本发明一非限制实施例,上述s1.1步骤中所述电路板设计软件为genesis2000软件。

24.参照图3至图6,本发明一非限制实施例,所述产品设计资料在客户端或设计端设计或做出。

25.参照图5和图6,本发明一非限制实施例,选取标准值长宽x=573.2,y=667.2,实际测量值长宽x=573.114,y=666.886,从数据表明,上述测量值<标准值,板子表现为缩,此种情况下,set需往中心往内移,将测量值与标准值的比例作为涨缩系数,即测量值/标准值=系数,本实施例中,系数一边设小数点后5位,作为板子涨缩拉伸系数,如x系数:573.114/573.2=0.99985,y系数=666.886/667.2=0.99953,而set平移的数值依此公式计算,根据排版数量与方向,x方向最大3列,则选靠边左右的两列为一组,对称的往内收缩(平移)量=(测量值-标准值)/4=(573.114-573.2)/4=-0.022mm,则锣带沿x方向往中间平移0.022mm进行锣板,中间的1列,则不需要移动,再看y方向,最大有4行,上下每2行为一组,对称的往内缩(平移)。反之,当测量值》标准值时,板子表现为涨,则需根据具体系数将各set2往外平移,锣带拉伸资料同步调整。

26.本发明线性控制pcb锣板精度的方法与现有技术相比,具有如下有益效果:第一、板材利用率高,在panel板1排版设计时,可进行各种各样方式的排版,即除传统顺排外,还可以对各set2进行混排、回形排等,具体根据各set2的形状和大小,及整板尺寸进行合理排布,能合理利用整板空间,提高板材利用率,使板材利用率提升了5%以上;第二、锣板效率高、精度高,由于不同set的光学点5设置不尽相同,也并不都在同一水平线上,因此,采用本发明线性控制pcb锣板精度的方法可以通过在panel板1工艺边3上设置菲林点6孔,通过测量菲林点6孔的移动距离,实现通过panel板1整体涨缩情况,获知各set2的涨缩情况,进而对各set2位置进行移动和调整,在移动和调整各set2至合适位置后,再启动锣板程序进行锣板,获取各set2,该种方法省去测量各set2光学点5的步骤,不仅节省工序,效率高,而且使锣板公差小,精度高,能有效规避锣偏、锣小、锣槽不合格等问题,可突破常的成型锣板公差

±

0.1mm,达到

±

0.075mm;第三、报废率低,以每天生产4000平米pcb,锣偏露铜报废率0.12%,则每天可减少报废4.8平米,每月减少报废4.8*30=144平米,按均价600元/平米计算,月报废成本减少8.6万元,年报废成本减少103万元,大大降低报废成本。

27.上述实施例仅为本发明的具体实施例,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1