一种金属填通孔的方法与流程

1.本发明涉及印制线路板制作技术领域,具体涉及一种金属填通孔的方法。

背景技术:

2.随着技术的不断进步,对电子产品的功能要求越来越高,为满足一些高端电子产品的需求,需要将电路板制作的更轻薄更精密化,尤其是当电路板本身承载的功率更小时,对pcb板上的导通孔和线路要求更高,线路、导通孔以及焊盘都力求精简。

3.随着电子工业的蓬勃发展,电路板的应用愈加广泛,对其功能的要求也愈加丰富,尤其是线路板上的导通孔和线路要求更高;而对通孔进行填充既可以增加导电性,也可以增加导热性,是电路板制造过程中不可避免的一个要求。

4.现有中通常采用树脂或铜浆或银浆填充通孔的工艺达不到导热性的要求,且在板上填塞树脂或铜浆或银浆的工艺流程长且复杂,需要在板上制作镀孔图形等工序,生产效率低;而电镀填孔的工艺非常复杂、控制难度很大、成本很高,并且难以填塞孔径0.2mm以上、板厚0.3mm以上的通孔。

技术实现要素:

5.本发明针对上述现有的技术缺陷,提供一种金属填通孔的方法,通过优化工艺流程,采用焊锡填孔的方式,减少了加工控制的难度,提高了金属化孔的导热和导电能力,降低了成本。

6.第一方面,为了解决上述技术问题,本发明提供了一种金属填通孔的方法,包括以下步骤:

7.s1、将制作有金属化孔的生产板浸入非水溶性的助焊剂中,以使金属化孔和板面上均涂覆上助焊剂,而后取出生产板并烘干;

8.s2、而后对生产板进行磨板处理,以除去板面上附着的助焊剂;

9.s3、对生产板进行棕化处理;

10.s4、在生产板表面喷涂一层含有偶联剂的水溶液,而后烘干,以在生产板的板面上形成一层偶联剂膜层;

11.s5、对生产板进行喷锡处理,以使金属化孔的内壁上被焊锡润湿;

12.s6、而后在金属化孔内灌满焊锡;

13.s7、对生产板进行磨板处理,以除去板面上的偶联剂膜层和棕化层,并磨平孔口处的焊锡;

14.s8、最后通过全板电镀在板面铜层和焊锡表面上电镀一层铜层,以使孔内的焊锡被电镀的铜层包裹住。

15.进一步的,所述助焊剂为松香与酒精的混合溶液,且混合溶液中松香的含量为1-5%。

16.进一步的,步骤s1中,烘干时的烘烤温度为80-150℃。

17.进一步的,步骤s2中,磨板时采用磨料为600目碳化硅的针刷。

18.进一步的,步骤s4中,水溶液中偶联剂的含量为1%。

19.进一步的,步骤s4中,烘干时的烘烤温度为130-160℃,时间为30-90min。

20.进一步的,步骤s4中,偶联剂为kh560。

21.进一步的,步骤s6中,采用波峰焊的加工方式在金属化孔内灌满焊锡。

22.进一步的,步骤s8中,全板电镀时电镀的铜层厚度为15μm以上。

23.进一步的,所述生产板为由半固化片将内层芯板和外层铜箔压合为一体的多层板,且多层板已依次经过钻孔、沉铜和全板电镀工序。

24.与现有技术相比,本发明具有如下有益效果:

25.本发明通过优化工艺流程,在填孔前先在金属化孔内涂覆上一层助焊剂,这样方便后期喷锡处理时在孔壁上形成一层焊锡,使孔壁上被焊锡润湿,以提高后期在孔内填充焊锡时的可焊性,而板面上的助焊剂被磨板去掉,再依次在板面上通过棕化和喷涂偶联剂水溶液以形成板面保护层,使板面在后期的喷锡处理和填充焊锡时不会沾上锡,一是可减少不必要的锡原料浪费,以降低成本,二是可避免因表面沾锡所带来的线路短路等品质问题;还在孔内填充锡后再电镀一层铜层,与孔壁铜层结合形成一圆柱状结构,使孔内的锡被封闭包裹在电镀铜层内,避免后面加工工序中的高温使孔内的焊锡熔融后流出,从而本发明方法中采用焊锡填孔的方式,整个过程简单且方便,减少了加工控制的难度,且采用本发明方法可以填充大于0.2mm孔径的通孔,提高了金属化孔的导电性和导热性,替代铜柱塞孔、通孔填孔电镀工艺,并降低了成本和提高了生产效率。

26.本发明中助焊剂采用松香和酒精的混合溶液,利用酒精易挥发的特性,并控制松香的含量,方便后期烘干时快速蒸发掉酒精,以使松香附着在孔壁和板面上。

附图说明

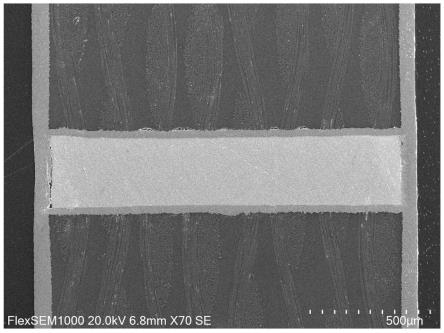

27.图1为实施例中在生产板上的金属化通孔内灌满焊锡后的局部扫描电子显微镜图像;

28.图2为实施例中在金属化通孔内灌满焊锡并全板电镀后的局部扫描电子显微镜图像。

具体实施方式

29.为了更充分的理解本发明的技术内容,下面将结合具体实施例对本发明的技术方案作进一步介绍和说明。

30.实施例1

31.本实施例所示的一种金属填通孔的方法,依次包括以下步骤:

32.a、将制作有金属化通孔的生产板浸入助焊剂中,以使金属化通孔的孔壁和板面上均被充分浸润并涂覆上助焊剂,该助焊剂选用非水溶性的助焊剂,避免后期棕化处理时导致孔壁上的助焊剂被溶解,而后取出生产板并烘干,以使助焊剂中的松香附着在孔壁和板面上;烘干时的烘烤温度控制在80-150℃,优选为130℃。

33.其中,生产板的板厚为1.6mm,金属化通孔的孔径为0.3mm,孔壁铜厚为30μm。

34.具体的,该助焊剂为松香与酒精的混合溶液,且混合溶液中松香的重量百分比含

量为1-5%,优选为3%。

35.b、而后通过机械研磨的方式对生产板进行磨板处理,以除去板面上附着的助焊剂,即除去附着在板面上的松香;磨板时采用磨料为600目碳化硅的针刷,利用针刷磨板的方式压力小,可在有效去除松香的同时避免出现因磨板导致的板弯曲变形等品质问题。

36.c、对生产板进行棕化处理,使生产板表面的铜被氧化成氧化亚铜,形成棕化层,作为板面保护层并可提高板面与后期制作的偶联剂膜层之间的结合力,而孔壁上的铜层因有松香不被氧化;另外,在棕化处理时,棕化线的碱洗段关闭,以防止附着在孔壁上的松香被溶解掉。

37.d、在生产板表面喷涂一层含有偶联剂的水溶液,且水溶液不进入金属化通孔内,而后烘干,以在生产板的板面上形成一层偶联剂膜层。

38.其中,水溶液中偶联剂的重量百分比含量为1%,且采用的偶联剂为kh560;具体的,烘干时的烘烤温度控制在130-160℃,时间为30-90min;在一具体的实施方式中,烘干时的烘烤温度优选为150℃,时间优选为45min。

39.在一具体的实施方式中,为了减省加工流程,可以把含有偶联剂的水溶液加入到棕化液中,让棕化层和偶联剂膜层同时形成;还可以把偶联剂用酒精溶解加入到助焊剂中。

40.f、采用热风整平的方式对生产板进行喷锡处理,以使金属化通孔的内壁上被焊锡润湿,而板面上因存在氧化铜层和偶联剂膜层,因此在板面上不会沾锡;其中,焊锡可采用锡铜合金、锡镍铜合金或者锡银铜合金。

41.上述中,在喷锡处理时一是使孔壁上被焊锡润湿,以提高后期在孔内填充焊锡时的可焊性,二是可除去因前面磨板产生的灰尘。

42.g、而后采用波峰焊的加工方式在金属化通孔内灌满焊锡(如图1所示),以实现焊锡填满金属化通孔而板面不沾锡的加工过程。

43.h、对生产板进行磨板处理,以研磨除去板面上的偶联剂膜层和棕化层,并磨平孔口处的焊锡,使板面平整;

44.i、最后通过全板电镀在板面铜层和焊锡表面上电镀一层铜层,以使孔内的焊锡被电镀的铜层包裹住(如图2所示),该电镀铜层与孔壁铜层结合形成一圆柱状结构,使孔内的焊锡被封闭包裹在电镀铜层内,即将焊锡固着在孔内,避免后面加工工序中的高温使孔内的焊锡熔融后流出;其中,板电镀时电镀的铜层厚度为15μm以上,该厚度可充分覆盖包裹住焊锡表面,避免出现漏镀露锡的问题。

45.而为了实现线路板的制作,在上述步骤i之后还包括以下步骤:

46.j、制作外层线路(负片工艺):外层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成外层线路曝光,经显影后形成外层线路图形;外层蚀刻,将曝光显影后的生产板蚀刻出外层线路,外层线宽量测为3mil;外层aoi,使用自动光学检测系统,通过与cam资料的对比,检测外层线路是否有开路、缺口、蚀刻不净、短路等缺陷。

47.k、阻焊、丝印字符:在生产板的表面丝印阻焊油墨后,并依次经过预固化、曝光、显影和热固化处理,使阻焊油墨固化成阻焊层;具体为,在top面阻焊油墨,top面字符添加"ul标记",从而在不需焊接的线路和基材上,涂覆一层防止焊接时线路间产生桥接、提供永久性的电气环境和抗化学腐蚀的保护层,同时起美化外观的作用。

48.l、表面处理(沉镍金):阻焊开窗位的焊盘铜面通化学原理,均匀沉积一定要求厚度的镍层和金层,镍层厚度为:3-5μm;金层厚度为:0.05-0.1μm。

49.m、电测试:测试成品板的电气导通性能,此板使用测试方法为:飞针测试。

50.n、成型:根据现有技术并按设计要求锣外形,外型公差+/-0.05mm,制得线路板。

51.o、fqc:根据客户验收标准及我司检验标准,对线路板外观进行检查,如有缺陷及时修理,保证为客户提供优良的品质控制。

52.p、fqa:再次抽测线路板的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等是否符合客户的要求。

53.q、包装:按照客户要求的包装方式以及包装数量,对线路板进行密封包装,并放干燥剂及湿度卡,然后出货。

54.本实施例中,该生产板为通过半固化片将内层芯板和外层铜箔压合在一起的多层板,且在步骤a之前,多层板先依次经过钻孔和沉铜和全板电镀,上述工序具体如下:

55.(1)开料:按拼板尺寸520mm

×

620mm开出芯板、半固化片和铜基材,芯板的厚度为0.5mm,芯板两表面的铜层厚度均为0.5oz。

56.(2)内层线路制作(负片工艺):内层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成内层线路曝光,经显影后形成内层线路图形;内层蚀刻,将曝光显影后的芯板蚀刻出内层线路,内层线宽量测为3mil;内层aoi,然后检查内层线路的开短路、线路缺口、线路针孔等缺陷,有缺陷报废处理,无缺陷的产品出到下一流程。

57.(3)压合:棕化速度按照底铜铜厚棕化,将芯板、半固化片、铜箔按要求依次叠合,然后根据板料tg选用适当的层压条件将叠合板进行压合,形成1.6mm厚的生产板。

58.(4)钻孔:根据现有的钻孔技术,按照设计要求在生产板上进行钻孔加工,以钻出需填孔的通孔。

59.(5)沉铜:利用化学镀铜的方法在板面和孔壁沉上一层薄铜,以使通孔形成金属化通孔,背光测试10级,孔中的沉铜厚度为0.5μm。

60.(6)全板电镀:通过全板电镀工序加厚孔铜和板面铜层的厚度,其中孔壁铜层的厚度为30μm。

61.在本实施例中,经过测试,在板面仅有棕化层作为保护层的话,还是会出现沾锡的问题,而在棕化层上继续形成一层偶联剂膜层,其保护效果好,浓度低且加工简单,可彻底避免板面沾锡的问题。

62.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1