一种改善PCB弓曲的设计方法与流程

一种改善pcb弓曲的设计方法

技术领域

1.本发明涉及印制线路板制作技术领域,具体涉及一种改善pcb弓曲的设计方法。

背景技术:

2.pcb弓曲是指印制电路板类似于曲球形状的变形,pcb弓曲会导致在组装元器件时引角偏移、虚焊等品质问题。

3.pcb弓曲产生的主要原因为:pcb设计的层压结构中,芯板厚度上下不对称,压合后薄的芯板支撑力不足导致翘曲。

4.pcb弓曲过度,导致外形尺寸和定位孔位置偏差,在后续机械组装过程中,元器件无法插装到pcb孔和焊盘上,产生严重的品质问题。常规的压合结构芯板与芯板之间是上下对称结构,产品压合时,产生的内部应力相互抵消,板面平整,不会产生弓曲。但出于产品设计和应用需求,部分产品结构特殊,如使用盲埋孔设计工艺,存在导电线路不均衡,内外层图形不对称,尤其是线路板结构中一端有盲孔,而另一端没有盲孔的情况,从而在压合过程中形成较大的内应力,容易导致pcb产生弓曲的问题,弓曲较严重将直接影响客户端自动插件和焊接。ipc3级标准要求pcb弓曲度≤0.75%,ipc2级标准要求pcb弓曲度≤1.0%。

5.目前行业内针对这种翘曲度的优化调整主要集中在压合参数的调整,通过调整压合参数,延长高温段时间、冷压段时间,分解掉板子内部产生的应力,但生产效率低,改善效果差;另外就是还可通过优化改善排版结构,但该方式容易导致生产成本增加。

技术实现要素:

6.本发明针对上述现有的技术缺陷,提供一种改善pcb弓曲的设计方法,在不影响生产效率及生产成本的情况下,解决了pcb弓曲问题。

7.为了解决上述技术问题,本发明提供了一种改善pcb弓曲的设计方法,包括以下步骤:

8.s1、提供一方形的覆铜芯板,以其长边为经向,短边为纬向;

9.s2、对覆铜芯板进行排版;其中,在覆铜芯板上设置至少两列长度方向平行于覆铜芯板经向的第一电路板单元,在相邻两列的第一电路板单元之间设置至少一列长度方向平行于覆铜芯板纬向的第二电路板单元;

10.s3、在覆铜芯板上制作内层线路时,一并将第一电路板单元和第二电路板单元以外的铜面蚀刻成若干间隔设置的pad,且覆铜芯板上下表面的pad交错设置。

11.进一步的,步骤s2中,当第一电路板单元为两列时,将两列第一电路板单元分设于覆铜芯板两长边的板边上。

12.进一步的,步骤s2中,当第一电路板单元为三列时,将三列第一电路板单元分设于覆铜芯板的中间和两长边的板边上。

13.进一步的,步骤s2中,在相邻两列的第一电路板单元之间设置一列长度方向平行于覆铜芯板纬向的第二电路板单元,以形成纵横向交错分布的结构。

14.进一步的,每一列第一电路板单元至少包括一个第一电路板单元,每一列第二电路板单元至少包括一个第二电路板单元。

15.进一步的,步骤s3中,在覆铜芯板的上下两面上均制作出若干排列设置的pad,且每面上的相邻排pad呈交错设置。

16.进一步的,步骤s3中,在覆铜芯板的上下两面上制作出的每排pad呈上下一一对应设置,且上下对应的两排pad呈交错设置。

17.进一步的,所述pad的直径为3mm,每排中相邻pad的间距为1.5mm,以使上下对应的两排pad具有重合区域。

18.进一步的,步骤s3之后还包括以下步骤:

19.s4、在覆铜芯板的两表面上通过压合至少一层铜箔的方式形成多层的生产板;

20.s5、而后在生产板上制作外层线路时,一并将对应第一电路板单元和第二电路板单元以外的铜面蚀刻成若干间隔设置的pad,且相邻层的pad交错设置。

21.进一步的,将生产板奇数层的pad分布设计成与覆铜芯板下表面上的pad分布一致,将生产板偶数层的pad分布设计成与覆铜芯板上表面上的pad分布一致。

22.与现有技术相比,本发明具有如下有益效果:

23.本发明首先将原来单一方向的排版方式改成纵横向的排版方式,利用两个不同方向延伸的电路板单元分别来抵消压合时在不同方向上产生的弓曲力,形成一反向作用力,提高板的屈服强度,以此降低其压合时产生的弓曲度;另外在制作线路时,将非电路板单元区域由大铜面改为pad,一是避免因各处的铜面大小不一导致在压合时产生的内应力不一而产生弓曲,二是使各处的铜分布均匀,以使压合时各处的加热速度尽量一致,降低了内应力,另外上下层交错设置的pad形成上下交叉的作用力,可对板的任一位置处均形成更好的反向作用力,本发明方法在不影响生产效率及生产成本的情况下,解决了pcb弓曲问题,弓曲度由1.2%降低至0.7%。

24.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

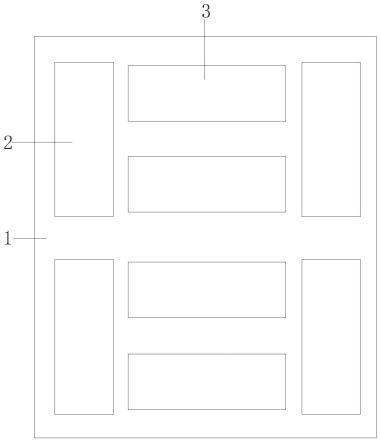

25.图1为实施例中在覆铜芯板上的排版示意图;

26.图2为实施例中在覆铜芯板上下层制作的pad分布示意图。

具体实施方式

27.为了更充分的理解本发明的技术内容,下面将结合具体实施例对本发明的技术方案作进一步介绍和说明。

28.实施例

29.本实施例所示的一种改善pcb弓曲的设计方法,依次包括以下步骤:

30.a、按拼板尺寸520mm

×

620mm开出覆铜芯板,以其长边为经向,短边为纬向。

31.b、如图1所示,对覆铜芯板进行排版,以在覆铜芯板上根据排版要求设计出若干电路板单元(即set板),在每一电路板单元上包括至少包括一个单元板(即pcs);其中,在覆铜芯板1上设置至少两列长度方向平行于覆铜芯板经向的第一电路板单元2,在相邻两列的第

一电路板单元2之间设置至少一列长度方向平行于覆铜芯板纬向的第二电路板单元3,第一电路板单元2和第二电路板单元3为相同的set板或单元板;此处中,将原来单一方向的阵列排版方式改成纵横向的排版方式,利用两个不同方向延伸的电路板单元分别来抵消压合时在不同方向上产生的弓曲力,形成一反向作用力,提高板的屈服强度,以此降低其压合时产生的弓曲度。

32.上述中,当第一电路板单元为两列时,将两列第一电路板单元分设于覆铜芯板两长边的板边上;当第一电路板单元为三列时,将三列第一电路板单元分设于覆铜芯板的中间和两长边的板边上;上述分布方式,可确保纵横向的反作用力分布均匀,避免单一方向的电路板单元分别集中在一起而不能起到相应的反向弓曲作用力效果。

33.在一具体实施例中,在相邻两列的第一电路板单元之间设置一列长度方向平行于覆铜芯板纬向的第二电路板单元,以形成纵横向交错分布的结构,可更好的形成呈纵横向分布的反作用力,进一步减少压合时出现弓曲的问题。

34.其中,每一列第一电路板单元至少包括一个第一电路板单元,即第一电路板单元沿覆铜芯板的长边在纵向上排列设置,每一列第二电路板单元至少包括一个第二电路板单元,即每列第二电路板单元沿覆铜芯板的短边在横向上排列设置。

35.c、通过负片工艺在覆铜芯板上制作内层线路,一并将第一电路板单元和第二电路板单元以外的铜面部分蚀刻成若干间隔设置的pad(即圆形焊盘,在图1中未示出),且覆铜芯板上下表面的pad交错设置,将非电路板单元区域由大铜面改为pad,一是避免因各处的铜面大小不一导致在压合时产生的内应力不一而产生弓曲,二是使各处的铜分布均匀,以使压合时各处的加热速度尽量一致,降低了内应力,另外上下层交错设置的pad形成上下交叉的作用力,可对板的任一位置处均形成更好的反向作用力,其在不影响生产效率及生产成本的情况下,解决了pcb弓曲问题,弓曲度由1.2%降低至0.7%。

36.上述中,在覆铜芯板的上下两面上均制作出若干前后排列设置的pad,且每面上的相邻排pad呈交错设置,这样在每一处纵向上总是会存在pad;在覆铜芯板的上下两面上制作出的每排pad呈上下一一对应设置,且上下对应的两排pad呈交错设置,即上下相邻层对应位置处的两排pad呈左右交错设计,从而利用下层的pad来重合上层两个pad之间的间隙,这样在上下两层相邻排的前后pad之间存在相反方向的作用力,可更好的克服压合时产生的弓曲度;其中,pad的直径为3mm,每排中相邻pad的间距为1.5mm,以使上下对应的两排pad具有重合区域,即下层的pad的一半与上层两pad之间的间隙重合,而另一半与上层两pad的部分重合;如图2所示,上层的pad用编号4表示,下层的pad用编号5表示。

37.d、压合:棕化速度按照底铜铜厚棕化,将芯板、半固化片、外层铜箔按要求依次叠合,然后根据板料tg选用适当的层压条件将叠合板进行压合,形成四层的生产板。

38.e、钻孔:根据现有的钻孔技术,按照设计要求在生产板上进行钻孔加工。

39.f、沉铜:利用化学镀铜的方法在板面和孔壁沉上一层薄铜,背光测试10级,孔中的沉铜厚度为0.5μm。

40.g、全板电镀:以18asf的电流密度进行全板电镀120min,加厚孔铜和板面铜层的厚度。

41.h、制作外层线路(负片工艺):外层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成外层线路曝光,经显影

后形成外层线路图形,该外层线路图形包括位于电路板单元以外的铜面部分的pad图形;外层蚀刻,将曝光显影后的生产板蚀刻出外层线路和pad,其中生产板上相邻层的pad交错设置,即第一层的pad分布与覆铜芯板下表面(即生产板第三层)上的pad分布一致,第四层的pad分布与覆铜芯板上表面(即生产板第二层)上的pad分布一致,外层线宽量测为3mil;外层aoi,使用自动光学检测系统,通过与cam资料的对比,检测外层线路是否有开路、缺口、蚀刻不净、短路等缺陷。

42.i、阻焊、丝印字符:在多层板的表面丝印阻焊油墨后,并依次经过预固化、曝光、显影和热固化处理,使阻焊油墨固化成阻焊层;具体为,在top面阻焊油墨,top面字符添加"ul标记",从而在不需焊接的线路和基材上,涂覆一层防止焊接时线路间产生桥接、提供永久性的电气环境和抗化学腐蚀的保护层,同时起美化外观的作用。

43.j、表面处理(沉镍金):阻焊开窗位的焊盘铜面通化学原理,均匀沉积一定要求厚度的镍层和金层,镍层厚度为:3-5μm;金层厚度为:0.05-0.1μm。

44.k、电测试:测试成品板的电气导通性能,此板使用测试方法为:飞针测试。

45.l、成型:根据现有技术并按设计要求锣外形,外型公差+/-0.05mm,制得线路板。

46.m、fqc:根据客户验收标准及我司检验标准,对线路板外观进行检查,如有缺陷及时修理,保证为客户提供优良的品质控制。

47.n、fqa:再次抽测线路板的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等是否符合客户的要求。

48.o、包装:按照客户要求的包装方式以及包装数量,对线路板进行密封包装,并放干燥剂及湿度卡,然后出货。

49.于其它实施例中,还可在四层的生产板上通过相同的排板和压板方式逐步制作成六层、八层或十层板等,但在制作各层线路时,需将生产板奇数层的pad分布设计成与覆铜芯板下表面上的pad分布一致,将生产板偶数层的pad分布设计成与覆铜芯板上表面上的pad分布一致,以使整个生产板上相邻层中pad如覆铜芯板上下两面一样呈上下交错设置,且同层的pad呈前后交错设置。

50.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1