一种软硬结合板的开盖加工方法与流程

1.本发明涉及线路板制作技术领域,尤其涉及一种软硬结合板的开盖加工方法。

背景技术:

2.软硬结合板即将软板的硬板两种不同类型的产品压合在一起,软板因为可以弯折便于连接,而硬板可以用于固定和焊接,软硬结合板可以充分利用两种产品的优势,是一种高端的线路板产品。

3.为了利用软板的弯折性,必须切除软板位置上方的硬板,同时为保证切除时不伤及软板品质,需预先在厚度方向进行切割,再二次开盖切割完全去除软板上方的硬板;现有的二次开盖切割技术,主要通过如下操作进行作业:第一次预切割采用内层的图形定位进行激光切割,内层图形通过钻靶机冲孔—钻靶孔冲孔定位钻孔—钻孔定位曝光图形—图形定位二次开盖激光切割,但经过多过流程及设备生产后,存在因为设备的累积精度公差,导致二次开盖切割与预切割存在位置存在偏差,重合度不高的问题,从而不能够满足高端线路板产品的品质要求。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种能够有效减少开盖位置误差,提升位置精度,从而代替现有的二次开盖切割技术的高精准度的软硬结合板开盖加工方法。

5.1.本发明解决其技术问题所采用的技术方案是:一种软硬结合板的开盖加工方法,一种软硬结合板的开盖加工方法,其特征在于,包括以下步骤:

6.s1、将复数块硬板的上下面均进行线路图形设计,然后对复数块硬板上下面的线路图形进行冲孔处理并形成冲出孔,将复数块硬板压合形成硬板层ⅰ,使硬板层ⅰ的层面上的线路图形形成层孔;

7.s2、将复数块半固化片压合形成半固化片层ⅰ,对半固化片层ⅰ上层面进行层孔定位激光预切割;

8.s3、将硬板层ⅰ与半固化片层ⅰ相压合;

9.s4、取软板,将软板与半固化片层ⅰ相压合,使得半固化片层ⅰ设置于软板与硬板层ⅰ之间;

10.s5、将复数块半固化片压合形成半固化片层ⅱ,将半固化片层ⅱ上层面进行层孔定位激光预切割,然后将半固化片层ⅱ与软板相压合;

11.s6、将复数块硬板的上下面均进行线路图形设计,然后对复数块硬板上下面的线路图形进行冲孔处理并形成冲出孔,将复数块硬板压合形成硬板层ⅱ,使得硬板层ⅱ的层面上的线路图形形成层孔;

12.s7、将半固化片层ⅱ与硬板层ⅱ相压合,使得半固化片层ⅱ设置于软板与硬板层ⅱ之间,然后将与外界接触的硬板层ⅰ和硬板层ⅱ进行线路制作,然后再进行防焊处理;

13.s8、利用钻靶机ccd扫描硬板层ⅰ和硬板层ⅱ上的线路图形,依托硬板层ⅰ和硬板层

ⅱ

上的层孔,在硬板层ⅰ和硬板层ⅱ的外层层面上钻靶孔,通过靶孔作为激光切割定位的基准点;

14.s9、通过定位激光对硬板层ⅰ和硬板层ⅱ上的靶孔进行二次开盖切割,得到待处理的软硬结合板;

15.s10、将待处理的软硬结合板进行蚀刻,得到成品。

16.进一步的,所述硬板层ⅰ的上下面分别设为l1层面和l2层面,所述硬板层ⅱ的上下面分别设为l5层面和l6层面。

17.进一步的,所述软板的上下面分别设为l3层面和l4层面。

18.进一步的,硬板层ⅰ以及硬板层ⅱ上的冲出孔的数量为2个。

19.进一步的,硬板层ⅰ和硬板层ⅱ的层面线路图形为对称设计。

20.进一步的,硬板层ⅰ的l2层面与半固化片层ⅰ相接触的层面上均以层孔作为基准点进行定位,通过激光切割出槽ⅰ。

21.进一步的,硬板层ⅰ的l1层以及硬板层ⅱ的l6层上的靶孔数量为2个,所述靶孔位置与s1步骤以及s5步骤中的层孔位置重合。

22.进一步的,二次开盖切割为通过s7步骤中的靶孔作为基准点,利用基准点定位激光切割出槽ⅱ,槽ⅱ与槽ⅰ的位置对应重合。

23.进一步的,硬板层ⅰ以及硬板层ⅱ上的层孔需进行涂胶处理,处理完后再需要对层孔进行溢胶打磨。

24.与现有技术相比,本发明的有益效果在于:

25.本发明不同于现有工艺流程中两次开盖切割为不同的线路图形定位,使得在制造过程中会出现位置偏差从而影响二次开盖切割与预切割的精度,本发明二次开盖切割过程中通过利用预切割时的定位用层孔作为靶孔,实现两次切割均为同一位置定位,使得两次切割的重合度基本一致,大程度上降低二次开盖切割与预切割过程中的偏差,提高切割的精度。

附图说明

26.图1为本发明一实施例的结构示意图;

27.图2为本发明一实施例硬板层ⅰ的图形截面图;

28.图3为本发明一实施例的l1层面的平面设计图;

29.图4为本发明一实施例的l2层面的平面设计图;

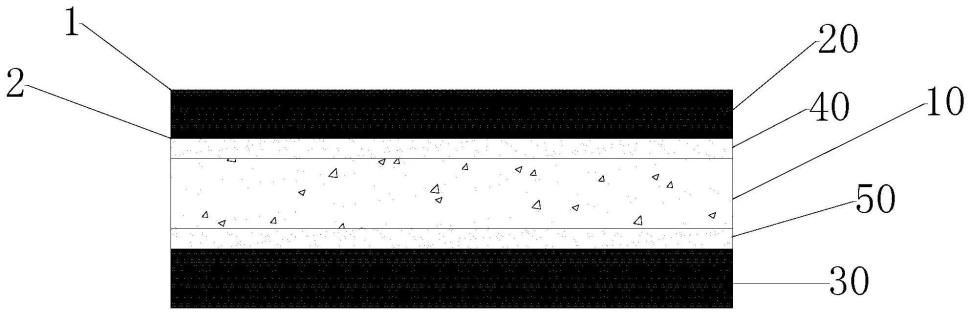

30.图中:1.l1层面、2.l2层面、3.冲出孔、4.槽ⅰ、5.槽ⅱ、7.层孔ⅰ、8.层孔ⅱ、11.靶孔ⅰ、12.靶孔ⅱ、10.软板、20.硬板层ⅰ、30.硬板层ⅱ、40.半固化片层ⅰ、50.半固化片层ⅱ。

具体实施方式

31.由于软硬结合板有不同的产品设计要求,本实施例以6层软硬结合板结合附图对本发明作进一步说明。

32.参照附图1-4,本实施例通过以下加工方法步骤:

33.s1、将复数块硬板的上下面均进行线路图形设计,然后对复数块硬板上下面的线路图形进行冲孔处理并形成冲出孔3,将复数块硬板压合形成硬板层ⅰ20,使硬板层ⅰ20的层

面上的线路图形形成层孔;本实施例中,如图2所示,冲出孔3为竖向贯通的冲出孔,复数块硬板上均设有冲出孔3,且冲出孔3两个,两个冲出孔3以硬板的横向中心线对称设置;从而通过复数块硬板压合形成硬板层ⅰ20,使得复数个冲出孔3相压合构成层孔ⅰ7和层孔ⅱ8,同时将硬板层ⅰ20的上下层面设为l1层面1和l2层面2。

34.s2、将复数块半固化片压合形成半固化片层ⅰ40,对半固化片层ⅰ40的上层面进行层孔定位激光预切割;

35.s3、将硬板层ⅰ20与半固化片层ⅰ40相压合;

36.s4、取软板,将软板10与半固化片层ⅰ40相压合,软板10的上下面分别设为l3层面和l4层面,使得半固化片层ⅰ40的上下两面分别与l2层面与l3层面2接触,即半固化片层ⅰ40设置于软板与硬板层ⅰ20之间;

37.s5、将复数块半固化片压合形成半固化片层ⅱ50,将半固化片层ⅱ50上层面进行层孔定位激光预切割,然后将半固化片层ⅱ50与软板10相压合;

38.s6、将复数块硬板的上下面均进行线路图形设计,然后对复数块硬板上下面的线路图形进行冲孔处理并形成冲出孔,将复数块硬板压合形成硬板层ⅱ30,使得硬板层ⅱ30的层面上的线路图形形成层孔,同时将硬板层ⅱ30的上下层面设为l5层面和l6层面;

39.在本实施例中,硬板层ⅱ30与硬板层ⅰ20的线路图形设计完全一样,因此,l5层面和l6层面的实施流程与l1层面和l2层面的实施流程一致。

40.s7、将半固化片层ⅱ50与硬板层ⅱ30相压合,使得半固化片层ⅱ50设置于软板与硬板层ⅱ30之间,即半固化片层ⅱ50的上下两面分别与l4层面以及l5层面接触压合,然后将与外界接触的硬板层ⅰ20的l1层面和硬板层ⅱ30的l6层面进行线路制作,再进行防焊处理;

41.s8、利用钻靶机ccd扫描硬板层ⅰ20和硬板层ⅱ30上的线路图形,依托硬板层ⅰ20和硬板层ⅱ30上的层孔,在硬板层ⅰ20和硬板层ⅱ30上钻靶孔,使得硬板层ⅰ20形成靶孔ⅰ11和靶孔ⅱ12,硬板层ⅱ30上也形成对应两个靶孔,通过靶孔作为激光切割定位的基准点;

42.s9、通过定位激光对硬板层ⅰ20和硬板层ⅱ30上的靶孔进行二次开盖切割,得到待处理的软硬结合板;

43.s10、将待处理的软硬结合板进行蚀刻,得到成品。

44.在本实施例中,当l1层面1线路图形制作完成后,利用钻靶机ccd扫描l1层面1的线路图形,由于复数块硬板上均设有冲出孔3,且冲出孔3两个,两个冲出孔3以硬板的横向中心线对称设置;从而通过复数块硬板压合形成硬板层ⅰ,使得复数个冲出孔3相压合构成层孔ⅰ7和层孔ⅱ8,同时l2层面2的线路图形上也形成两个层孔图形,之后在l2层面2的线路图形上用两个层孔图形为基准点进行定位,通过定位激光切割出槽ⅰ4,当l1层面1的线路图形生产完成,硬板层ⅰ以及硬板层ⅱ上的层孔需进行涂胶处理,处理完后再需要对层孔进行溢胶打磨,此时l1层面1的线路图形上依然存在两个层孔图形,从而继续利用l1层面1上的两个层孔图形定位激光切割出槽ⅱ5,实现预切割的槽ⅰ4和二次开盖切割的槽ⅱ5的位置对应重合,且都是通过同样一组层孔定位切割成形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1