壳体、电子设备及壳体的制备方法与流程

1.本技术涉及壳体技术领域,具体涉及一种壳体、电子设备及壳体的制备方法。

背景技术:

2.现有技术中的手机后盖,通过在表面镀膜形成色彩效果,但手机后盖图案色彩单一,进而手机的外观表现力较差。

技术实现要素:

3.本技术所要解决的技术问题是提供一种壳体,包括:

4.第一膜组,包括层叠设置的第一纹理层及第一光学膜层;

5.基体,与所述第一膜组层叠设置,并位于所述第一光学膜层远离所述第一纹理层的一侧;以及

6.第二膜组,与所述基体层叠设置,并位于所述基体远离所述第一膜组的一侧,且包括层叠设置的第二纹理层及第二光学膜层,所述第二光学膜层位于所述第二纹理层远离所述基体的一侧。

7.本技术所要解决的技术问题是提供一种电子设备,包括:

8.壳体,包括:

9.第一膜组,包括层叠设置的第一纹理层及第一光学膜层;

10.基体,与所述第一膜组层叠设置,并位于所述第一光学膜层远离所述第一纹理层的一侧;以及

11.第二膜组,与所述基体层叠设置,并位于所述基体远离所述第一膜组的一侧,且包括层叠设置的第二纹理层及第二光学膜层,所述第二光学膜层位于所述第二纹理层远离所述基体的一侧;以及

12.显示屏,设置在所述壳体上,以显示信息。

13.本技术所要解决的技术问题是提供一种壳体的制备方法,包括:

14.在第一承载膜上形成第一膜组,所述第一膜组包括层叠设置的第一纹理层及第一光学膜层;

15.在第二承载膜上形成第二膜组,所述第二膜组包括层叠设置的第二纹理层及第二光学膜层;

16.注塑形成基体,并将所述基体设置在所述第一膜组和所述第二膜组之间,以形成所述壳体,所述基体位于所述第一光学膜层远离所述第一纹理层的一侧,并位于所述第二纹理层远离所述第二光学膜层的一侧。

17.采用本技术所述技术方案,具有的有益效果为:本技术通过位于基体两侧的第一膜组和第二膜组进行色彩效果叠加,例如通过第一纹理层、第一光学膜层、第二纹理层、第二光学膜层的配合呈现出壳体形貌的立体感,使得图案色彩更加多样和丰富。

附图说明

18.为了更清楚地说明本技术实施方式中的技术方案,下面将对实施方式描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

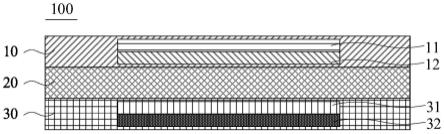

19.图1为本技术一实施例中壳体的结构示意图;

20.图2为图1所示实施例中第一膜组和基体层叠配合时的结构示意图;

21.图3为图2所示实施例中第一膜组和基体层叠配合时的结构示意图;

22.图4为图2所示实施例中第一光学膜层和基体层叠配合时的结构示意图;

23.图5为图2所示实施例中第一膜组和基体层叠配合时的结构示意图;

24.图6为图1所示实施例中基体和第二膜组层叠配合时的结构示意图;

25.图7为图6所示实施例中基体和第二膜组层叠配合时的结构示意图;

26.图8为图7所示实施例中第二纹理层和第二光学膜层层叠配合时的结构示意图;

27.图9为图6所示实施例中基体和第二膜组层叠配合时的结构示意图;

28.图10为图1所示实施例中基体和第二膜组层叠配合时的结构示意图;

29.图11为图10所示实施例中基体和第二膜组层叠配合时的结构示意图;

30.图12为本技术一实施例中壳体的结构示意图;

31.图13为本技术一实施例中电子设备的结构示意图;

32.图14为图13所示实施例中电子设备的爆炸分解图;

33.图15为本技术一实施例中电子设备的结构组成示意图;

34.图16为本技术一实施例中壳体的制备方法的流程示意图;

35.图17为图16所示实施例中步骤s101的流程图;

36.图18为图16所示实施例中步骤s101的流程图;

37.图19为图16所示实施例中步骤s102的流程图;

38.图20为图19所示实施例中步骤s102的流程图;

39.图21为图19所示实施例中步骤s102的流程图。

具体实施方式

40.下面结合附图和实施方式,对本技术做进一步的详细描述。特别指出的是,以下实施方式仅用于说明本技术,但不对本技术的范围进行限定。同样的,以下实施方式仅为本技术的部分实施方式而非全部实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

41.在本文中提及“实施方式”意味着,结合实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施方式中。在说明书中的各个位置出现该短语并不一定均是指相同的实施方式,也不是与其他实施方式互斥的独立的或备选的实施方式。本领域技术人员显式地和隐式地理解的是,本文所描述的实施方式可以与其他实施方式相结合。

42.接下来阐述一种壳体,壳体可应用于手机、平板电脑、笔记本电脑等电子设备。该壳体可呈现出的图案色彩更加多样和丰富,具有较佳的外观表现力。

43.请参阅图1,图1为本技术一实施例中壳体100的结构示意图。壳体100可包括依次

层叠设置的第一膜组10、基体20及第二膜组30。第一膜组10和第二膜组30可分别呈现出图案和/或色彩,以在第一膜组10和第二膜组30的配合下增强壳体100整体形貌的立体感,并且呈现出的图案色彩更加多样和丰富。基体20可起到承载第一膜组10和第二膜组30的作用,当然,在某些场景下,基体20可具有纹理、图案或色彩,以进一步提升壳体100的整体外观表现力。在一些场景下,用户在基体20靠近第一膜组10一侧观看壳体100时,第一膜组10和第二膜组30的配合使得壳体100具有较佳的外观表现力。

44.需要说明的是,本技术中的术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”等的特征可以明示或者隐含地可包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

45.第一膜组10可与基体20粘接,例如通过胶水粘接。在一些实施例中,可通过pur(polyurethane reactive,湿气固化反应型聚氨酯热熔胶)胶水粘接。

46.请参阅图1和图2,图2为图1所示实施例中第一膜组10和基体20层叠配合时的结构示意图。第一膜组10可包括层叠设置的第一纹理层11和第一光学膜层12。第一光学膜层12与基体20层叠设置。第一纹理层11位于第一光学膜层12远离基体20的一侧。

47.第一纹理层11为透明材质。第一纹理层11可为uv转印层。uv转印层可形成纹理效果,使得壳体100具备较好的肌理质感。而且uv转印层本身具有粘性,也能够与相邻的叠层(例如图2中第一纹理层11、基体20均为与第一光学膜层12相邻的叠层)直接粘附在一起。

48.具体地,uv转印层是采用uv转印工艺形成的叠层,uv转印工艺可以理解为通过使用具有光固化性能的uv胶(ultraviolet rays),将模具上的纹理转印至一个叠层的表面上。

49.第一纹理层11可具有纹理图案,也可为不成图案的纹理。在一些实施例中,第一纹理层11的纹理可以形成具有渐变效果的纹理层。例如,第一纹理层11的纹理可以是宽度渐变的线条,或大小、密集度渐变的圆孔、方格等。

50.可以理解地,第一纹理层11的纹理的排布、形状、立体感、大小等性能可以根据本领域技术人员的需要进行调整,不作赘述。

51.在一些实施例中,第一纹理层11的厚度可为9-15μm。在一些实施例中,第一纹理层11的厚度可为10μm、11μm、12μm、13μm和14μm中的一个。

52.请一同参阅图2和图3,图3为图2所示实施例中第一膜组10和基体20层叠配合时的结构示意图。第一光学膜层12可在光线的配合下,使得壳体100更加绚丽多彩。第一光学膜层12可分别与第一纹理层11、基体20粘接固定。

53.第一光学膜层12可包括层叠设置的第一光油层121和第一反射层122。第一光油层121与基体20层叠设置。第一反射层122位于第一光油层121与基体20之间。

54.第一光油层121可采用光油涂布制成。光油,一种合成树脂,现通常是指表面透明清漆,有基料和助剂等做成,不加任何颜料,成膜后油光发亮。第一光油层121可以增加和与第一光油层121相邻的叠层(例如图3中第一光油层121可分别为与第一纹理层11、第一反射层122相邻的叠层)之间的结合力,避免叠层分层脱落。在一些实施例中,第一光油层121和与第一光油层121相邻的叠层之间涂布透明粘结剂,以增强粘接强度。在一实施例中,第一光油层121可分别与第一纹理层11、第一反射层122粘接固定。

55.在一些实施例中,第一光油层121的厚度可为8-12μm。在一些实施例中,第一光油层121的厚度可为8.5μm、9μm、9.5μm、10μm、10.5μm、11μm和11.5μm中的一个。

56.第一反射层122用于对入射的光线进行反射,使得反射后的光线透过第一光油层121、第一纹理层11,从而使得壳体100呈现出更加高亮的炫彩效果。在一实施例中,第一反射层122可与基体20粘接固定。

57.请参阅图4,图4为图2所示实施例中第一光学膜层12和基体20层叠配合时的结构示意图。第一反射层122可以为一层光学薄膜镀层或者多层分别与第一光油层121层叠设置并相互固定连接在一起的光学薄膜镀层。第一反射层122中的每一层光学薄膜镀层可通过蒸镀、溅镀(例如连续线溅镀、磁控溅镀、炉体式溅镀)中的任一种方式形成。第一反射层122的材料可以为sio2、zro2和tio2中的一种或多种。

58.在一实施例中,第一反射层122的厚度可为150-400nm,以改变第一反射层122的反射效果,使得第一反射层122反射出较佳的光线,以使壳体100呈现出炫彩效果。在一实施例中,第一反射层122的厚度可为200-300nm。在一实施例中,第一反射层122的厚度可为175nm、225nm、250nm、275nm、325nm、350nm、375nm中的一种。

59.在一些实施例中,第一反射层122可包括依次层叠设置的第一光学薄膜镀层和第二光学薄膜镀层。第一光学薄膜镀层位于第一光油层121远离第一纹理层11的一侧。第二光学薄膜镀层位于第一光学薄膜镀层远离第一光油层121的一侧。在一些实施例中,第一光学薄膜镀层材料可为tio2或sio2。在一些实施例中,第二光学薄膜镀层材料可为zro2或tio2或sio2。

60.在一些实施例中,第一反射层122可包括依次层叠设置的sio2层1221、zro2层1222、tio2层1223、sio2层1224、tio2层1225、sio2层1226和tio2层1227。sio2层1221、zro2层1222、tio2层1223、sio2层1224、tio2层1225、sio2层1226和tio2层1227分别为一层光学薄膜镀层。在一些实施例中,第一反射层122可包括sio2层1221、zro2层1222、tio2层1223、sio2层1224、tio2层1225、sio2层1226和tio2层1227中至少一层。

61.在一些实施例中,zro2层1222可为第二光学薄膜镀层。在一些实施例中,sio2层1221、tio2层1223、sio2层1224、tio2层1225、sio2层1226和tio2层1227可分别被称为第一光学薄膜镀层或第二光学薄膜镀层。在一些实施例中,sio2层1221、sio2层1224和sio2层1226可分别被称为第一光学薄膜镀层。在一些实施例中,tio2层1223、tio2层1225和tio2层1227可分别被称为第二光学薄膜镀层。

62.在一些实施例中,sio2层1221的厚度为5-10nm。在一些实施例中,sio2层1221的厚度为6nm、7nm、8nm和9nm中的一个。

63.在一些实施例中,zro2层1222的厚度为3-15nm。在一些实施例中,zro2层1222的厚度为5nm、7nm、9nm、11nm和13nm中的一个。

64.在一些实施例中,tio2层1223的厚度为50-150nm。在一些实施例中,tio2层1223的厚度为75、100和125nm中的一个。

65.在一些实施例中,sio2层1224的厚度为10-50nm。在一些实施例中,sio2层1224的厚度为20nm、30nm和40nm中的一个。

66.在一些实施例中,tio2层1225的厚度为20-120nm。在一些实施例中,tio2层1225的厚度为40nm、60nm、80nm和100nm中的一个。

67.在一些实施例中,sio2层1226的厚度为10-50nm。在一些实施例中,sio2层1226的厚度为20nm、30nm和40nm中的一个。

68.在一些实施例中,tio2层1227的厚度为20-120nm。在一些实施例中,tio2层1227的厚度为40nm、60nm、80nm和100nm中的一个。

69.可以理解地,第一反射层122在反射的同时,也会使得光线透过,并透过基体20、第二膜组30。当然,在某些实施例中,上述第一反射层122可用具有反射效果、增透效果的光学膜替代。

70.在一些实施例中,请参阅图5,图5为图2所示实施例中第一膜组10和基体20层叠配合时的结构示意图。第一膜组10还包括设置在第一纹理层11和第一光学膜层12之间的图案层13。图案层13可具有logo(logotype,徽标)、图案、者字符等中的一种或多种。在一些实施例中,图案层13可分别与第一纹理层11和第一光学膜层12粘接。在一些实施例中,图案层13可采用丝印印刷的方式制作。

71.在一些实施例中,图案层13的厚度可为可3-5μm。在一些实施例中,图案层13的厚度可为可3.5μm、4μm和4.5μm中的一个。

72.基体20整体可为透明的。在一些实施例中,基体20也可为半透明的。基体20可采用注塑成型和/或模压成型制成。基体20可起到支撑第一膜组10和第二膜组30的效果。在一些实施例中,基体20的材料可为pc(聚碳酸酯,polycarbonate)。当然,基体20也可以为其他材料例如可便于注塑成型且可与第一膜组10和第二膜组30粘接的材料即可。

73.第二膜组30可与基体20粘接,例如通过胶水粘接。在一些实施例中,可通过pur(polyurethane reactive,湿气固化反应型聚氨酯热熔胶)胶水粘接。

74.请参阅图1和图6,图6为图1所示实施例中基体20和第二膜组30层叠配合时的结构示意图。第二膜组30可包括层叠设置的第二纹理层31和第二光学膜层32。第二纹理层31与基体20层叠设置。第二光学膜层32位于第二纹理层31远离基体20的一侧。

75.第二纹理层31的大体设置及构造可参阅第一纹理层11,在此不做过多赘述,仅对与第一纹理层11不同之处进行介绍。

76.在一些实施例中,第二纹理层31的纹理效果可与第一纹理层11的纹理效果不同。可以理解地,第二纹理层31的纹理不能与第一纹理层11的纹理形成摩尔纹。

77.在一些实施例中,图6中第二光学膜层32、基体20均为与第二纹理层31相邻的叠层,进而在一些场景中,通过第二纹理层31分别与第二光学膜层32、基体20粘接固定。

78.请一同参阅图6和图7,图7为图6所示实施例中基体20和第二膜组30层叠配合时的结构示意图。第二光学膜层32可在透过基体20的光线的配合下,使得壳体100更加绚丽多彩。第二光学膜层32可与第二纹理层31粘接固定。

79.第二光学膜层32可包括层叠设置的第二反射层321和第二光油层322。第二光油层322与基体20层叠设置。第二反射层321位于第二光油层322与基体20之间。

80.第二反射层321的大体设置及构造可参阅第一反射层122,在此不做过多赘述,仅对与第一反射层122不同之处进行介绍。

81.第二反射层321用于对从基体20一侧入射的光线进行反射,使得反射后的光线透过第二纹理层31、基体20、第一膜组10,从而使得壳体100呈现出更加高亮的炫彩效果。在一实施例中,第一反射层122可与基体20粘接固定。

82.请参阅图8,图8为图7所示实施例中第二纹理层31和第二光学膜层32层叠配合时的结构示意图。第二反射层321可以为一层光学薄膜镀层或者多层分别与第二纹理层31层叠设置并相互固定连接在一起的光学薄膜镀层。

83.在一实施例中,第二反射层321的材料可以为sio2、in2o3和sno中的一种或多种。

84.在一实施例中,第二反射层321的厚度可为50-100nm。以改变第二反射层321的反射效果,使得第二反射层321向第一膜组10一侧反射出较佳的光线,以使壳体100呈现出炫彩效果。在一实施例中,第二反射层321的厚度可为50-80nm。在一实施例中,第一反射层122的厚度可为55nm、60nm、65nm、70nm和75nm中的一种。

85.在一些实施例中,第二反射层321可包括依次层叠设置的第一光学薄膜镀层和第二光学薄膜镀层。第一光学薄膜镀层位于第二纹理层31靠近第二光油层322的一侧。第二光学薄膜镀层位于第一光学薄膜镀层远离第二纹理层31的一侧。

86.在一些实施例中,第一光学薄膜镀层材料可为sio2。在一些实施例中,第二光学薄膜镀层材料可为in2o3或sno。

87.在一些实施例中,第二反射层321可包括依次层叠设置的sio2层3211、in2o3层3212、sio2层3213、sno层3214和sio2层3215。sio2层3211、in2o3层3212、sio2层3213、sno层3214和sio2层3215分别为一层光学薄膜镀层。在一些实施例中,第一反射层122可包括sio2层3211、in2o3层3212、sio2层3213、sno层3214和sio2层3215中至少一层。

88.在一些实施例中,sio2层3211、sio2层3213和sio2层3215可分别被称为第一光学薄膜镀层。在一些实施例中,in2o3层3212和sno层3214可分别被称为第二光学薄膜镀层。

89.在一些实施例中,sio2层3211的厚度为5-10nm。在一些实施例中,sio2层3211的厚度为6nm、7nm、8nm和9nm中的一个。

90.在一些实施例中,in2o3层3212的厚度为20-50nm。在一些实施例中,in2o3层3212的厚度为25nm、30nm、35nm、40nm和45nm中的一个。

91.在一些实施例中,sio2层3213的厚度为5-10nm。在一些实施例中,sio2层3213的厚度为6nm、7nm、8nm和9nm中的一个。

92.在一些实施例中,sno层3214的厚度为5-15nm。在一些实施例中,sno层3214的厚度为7nm、9nm、11nm和13nm中的一个。

93.在一些实施例中,sio2层3215的厚度为5-10nm。在一些实施例中,sio2层3215的厚度为6nm、7nm、8nm和9nm中的一个。

94.可以理解地,第二反射层321在反射的同时,也会使得光线透过,并透过第二光油层322。当然,在某些实施例中,上述第二反射层321可用具有反射效果、增透效果的光学膜替代。

95.第二光油层322的大体设置及构造可参阅第一光油层121,在此不做过多赘述,仅对与第一光油层121不同之处进行介绍。

96.在一实施例中,图7和图8中第二光油层322为与第二反射层321相邻的叠层。进而,在一些实施例中,第二光油层322与第二反射层321粘接固定。

97.在一些实施例中,请参阅图9,图9为图6所示实施例中基体20和第二膜组30层叠配合时的结构示意图。第二膜组30还包括设置在第二纹理层31和第二光学膜层32之间的胶印层33。胶印层33可以通过胶印处理形成,厚度约3-7μm,完成颜色效果制作,以形成幻彩的颜

色效果。在一些实施例中,胶印层33的厚度可为4μm、5μm和6μm中的一个。在一些实施例中,胶印层33中的颜色可以是红色、蓝色和紫色中的一种。甚至胶印层33的颜色是渐变彩色。

98.在一些实施例中,胶印层33上还可设置有网点结构,例如网点结构是采用细腻均匀不同帕数的网点使壳体100可呈现出不同的渐变效果。

99.请参阅图10,图10为图1所示实施例中基体20和第二膜组30层叠配合时的结构示意图。第二膜组30还包括设置在第二光学膜层32远离第二纹理层31一侧的底漆层34。

100.底漆层34具体可以利用彩墨、颜料、染料等通过喷涂、丝印、打印、胶印等工艺形成在第二光学膜层32上,具体可根据实际需求设置为半透明或者不透明,从而能够使得壳体100所呈现出的颜色更加丰富。其中,底漆层34所呈现的颜色可根据实际需求进行选择,此处不做限定。

101.在一实施例中,底漆层34可包括层叠设置的一层或多层油墨层。在一实施例中,每一层油墨层的颜色可不同。

102.在一实施例中,请参阅图11,图11为图10所示实施例中基体20和第二膜组30层叠配合时的结构示意图。底漆层34可包括依次层叠设置在第二光学膜层32远离第二纹理层31的一侧的防火油墨层341和底层油墨层342。在一实施例中,防火油墨层341的厚度可为5-20μm。在一些实施例中,防火油墨层341的厚度可为8μm、11μm、14μm和17μm中的一种。在一实施例中,底层油墨层342的厚度可为5-10μm。在一些实施例中,底层油墨层342的厚度可为6μm、7μm、8μm和9μm中的一种。

103.可以理解地,底漆层34也可不作为第二膜组30的一部分。

104.请参阅图12,图12为本技术一实施例中壳体100的结构示意图。光线可从第一膜组10一侧入射,经过第一膜组10、基体20和第二膜组30,并被第一反射层122、第二反射层321反射,光线也可透过第一反射层122、第二反射层321。在第一纹理层11、第二纹理层31、图案层13、胶印层33、底漆层34的配合下,也可呈现出壳体100整体形貌的立体感,并且呈现出的图案色彩更加多样和丰富。

105.接下来阐述一种电子设备。该电子设备可采用上述实施例壳体100。

106.作为在此使用的“电子设备”(也可被称为“终端”或“移动终端”或“电子装置”)包括,但不限于被设置成经由有线线路连接(如经由公共交换电话网络(pstn)、数字用户线路(dsl)、数字电缆、直接电缆连接,以及/或另一数据连接/网络)和/或经由(例如,针对蜂窝网络、无线局域网(wlan)、诸如dvb-h网络的数字电视网络、卫星网络、am-fm广播发送器,以及/或另一通信终端的)无线接口接收/发送通信信号的装置。被设置成通过无线接口通信的通信终端可以被称为“无线通信终端”、“无线终端”或“移动终端”。移动终端的示例包括,但不限于卫星或蜂窝电话;可以组合蜂窝无线电电话与数据处理、传真以及数据通信能力的个人通信系统(pcs)终端;可以包括无线电电话、寻呼机、因特网/内联网接入、web浏览器、记事簿、日历以及/或全球定位系统(gps)接收器的pda;以及常规膝上型和/或掌上型接收器或包括无线电电话收发器的其他电子装置。手机即为配置有蜂窝通信模块的电子设备。

107.请参阅图13和图14,图13为本技术一实施例中电子设备300的结构示意图。图14为图13所示实施例中电子设备300的爆炸分解图。电子设备300可包括用于显示信息的显示屏50、用于在一侧安装显示屏50的中框组件60、安装在中框组件60上的电路主板70、安装在中

框组件60上的电池80以及扣合连接在中框组件60另一侧的盖板组件90。可以理解地,中框组件60和盖板组件90可组成电子设备300的壳体。当然在一些实施例中,电子设备300的壳体也可不包括中框组件60和盖板组件90,而采用其他方式设置,进而显示屏50设置在壳体上,电子设备300中的摄像头、电路主板70、电池80、处理器、天线以及各种类型的传感器等电子元件设置在壳体内。在一实施例中,盖板组件90可为上述实施例中的壳体100。在一些实施例中,壳体可为上述实施例中的壳体100。

108.显示屏50可为液晶显示屏(liquid crystal display,lcd)或有机发光二极管显示屏(organic light-emitting diode,oled)等类型的显示屏,以用于显示信息、画面。

109.中框组件60的材料可以为镁合金、铝合金、不锈钢等金属,当然材料并不限于此,还可以为其他例如绝缘材料,例如硬性材料。中框组件60可置于显示屏50和盖板组件90之间。中框组件60可用于承载显示屏50。中框组件60与盖板组件90扣合连接形成电子设备300的外部轮廓,且在内部形成容纳腔。容纳腔可用于容纳电子设备300中的摄像头、电路主板70、电池80、处理器、天线以及各种类型的传感器等电子元件。可以理解地,壳体可不仅限于中框组件60与盖板组件90,还可包括其他结构,不作赘述。在一些实施例中,中框组件60的表面也可设置上述实施例中的壳体100。

110.电路主板70安装在容纳腔内,可安装在容纳腔内的任意位置。电路主板70可以为电子设备300的主板。电子设备300的处理器可以设置在电路主板70上。电路主板70上还可以集成有马达、麦克风、扬声器、受话器、耳机接口、通用串行总线接口(usb接口)、摄像头、距离传感器、环境光传感器、陀螺仪等功能组件中的一个、两个或多个。同时,显示屏50可以电连接至电路主板70。

111.电池80安装在容纳腔内,可安装在容纳腔内的任意位置。电池80可以电连接至电路主板70,以实现电池80为电子设备300供电。电路主板70上可以设置有电源管理电路。电源管理电路用于将电池80提供的电压分配到电子设备300中的各个电子元件例如显示屏50。

112.在一些实施例中,盖板组件90可包裹中框组件60,可承载显示屏50,以使得盖板组件90成为电子设备300的外壳。盖板组件90上可形成后置摄像头孔、指纹识别模组安装孔等结构。

113.接下来阐述一种电子设备,请参阅图15,图15为本技术一实施例中电子设备500的结构组成示意图。该电子设备500可以为手机、平板电脑、笔记本电脑以及可穿戴设备等。本实施例图示以手机为例。该电子设备500的结构可以包括rf电路510、存储器520、输入单元530、显示单元540(即上述实施例中的显示屏50)、传感器550、音频电路560、wifi模块570、处理器580以及电源590等。其中,rf电路510、存储器520、输入单元530、显示单元540、传感器550、音频电路560以及wifi模块570分别与处理器580连接。电源590用于为整个电子设备500提供电能。

114.具体而言,rf电路510用于接发信号。存储器520用于存储数据指令信息。输入单元530用于输入信息,具体可以包括触控面板5301以及操作按键等其他输入设备5302。显示单元540则可以包括显示面板5401等。传感器550包括红外传感器、激光传感器等,用于检测用户接近信号、距离信号等。扬声器5601以及传声器(或者麦克风,或者受话器组件)5602通过音频电路560与处理器580连接,用于接发声音信号。wifi模块570则用于接收和发射wifi信

号。处理器580用于处理电子装置的数据信息。

115.接下来阐述一种壳体的制备方法,该方法可用于制备上述实施例中的壳体100。请参阅图16,图16为本技术一实施例中壳体的制备方法的流程示意图。

116.该方法可包括:

117.步骤s101:在第一承载膜上形成第一膜组。

118.步骤s101可按照上述实施例中第一膜组10的结构进行制作,不做赘述。

119.第一承载膜的材料可以选无滴膜(例如po(环氧丙烷,propylene oxide)膜)、pet(polyethylene terephthalate,聚对苯二甲酸类塑料)、pvc(聚氯乙烯,polyvinyl chloride)等材料。在一些实施例中,第一承载膜的厚度可为100μm、125μm、150μm和175μm中的一种。当然第二承载膜的厚度也可根据需要进行调整。第一承载膜可起到脱模的效果。

120.步骤s102:在第二承载膜上形成第二膜组。

121.步骤s102可按照上述实施例中第二膜组30的结构进行制作,不做赘述。

122.第二承载膜的材料可以选无滴膜(例如po(环氧丙烷,propylene oxide)膜)、pet(polyethylene terephthalate,聚对苯二甲酸类塑料)、pvc(聚氯乙烯,polyvinyl chloride)等材料。在一些实施例中,第二承载膜的厚度可为100μm、125μm、150μm和175μm中的一种。当然第二承载膜的厚度也可根据需要进行调整。第二承载膜可起到脱模的效果。

123.步骤s103:注塑形成基体,并将基体设置在第一膜组和第二膜组之间,以形成壳体。

124.步骤s103可按照上述实施例中基体20的结构、形状进行制作。在一些实施例中,步骤s103可采用注塑成型的方式进行基体20的制作。并可按照上述实施例中的记载实现第一膜组10、基体20和第二膜组30的叠层形成壳体100。

125.在一些实施例中,步骤s103可采用熔融后的注塑原料进行注塑预成型为透光的基体20,然后出料至第一膜组10与第二膜组30之间,再模压成型为壳体100。

126.在一些实施例中,注塑原料可先进行高温烘烤进行除水。然后转入模内进行高温熔融。在一些实施例中,除水后的注塑原料的含水量可小于200pppm。

127.在一些实施例中,模压成型用到的模具中的母模用于安装第一膜组10,公模用于安装第二膜组30。在一些实施例中,需确保母模与第一膜组10例如第一承载膜之间,及公模与第二膜组30例如第二承载膜之间紧密贴合无气泡。

128.在一些实施例中,待注塑原料注塑预成型后,出料时,将母模和公模置于出料口内,直接使基体20置于第一膜组10和第二膜组30之间,在模具中进行模压成型。从壳体100的制作方法来看,第一膜组10和第二膜组30、基体20可具有同步完成的可能性,通过同步进行的方式使得壳体100的制作工序简化,另外,也可减少壳体制作设备的投资,成本降低。

129.在一些实施例中,模压成型工艺可在真空状态下进行。待壳体100冷却后再将第一承载膜、第二承载膜撕掉即可。在一些实施例中,在模压成型前,第一膜组10和第二膜组30的表面按照上述实施例涂敷胶水,以便第一膜组10和第二膜组30通过胶水与基体20在模压成型时粘接牢固。

130.本领域技术人员可根据需求对壳体100进行外形切割。

131.上述壳体100的制作方法将第一膜组10和第二膜组30各自的色彩图案效果通过叠加方式能更好地呈现出来,增强了壳体100形貌的立体感,图案色彩更加多样和丰富。

132.在一实施例中,请参阅图17,图17为图16所示实施例中步骤s101的流程图。步骤s101可包括:

133.步骤s111:在第一承载膜上依次涂布底涂剂、离型剂。

134.在一实施例中,第一承载膜上进行底涂剂涂布时,可选用的微凹涂布的方式。当然,也可采用狭缝涂布的方式。

135.在一些实施例中,底涂剂可增强离型剂与第一承载膜的附着力。在一些实施例中,底涂剂厚度可为1-3μm。在一些实施例中,离型剂可便于第一膜组10和第一承载膜进行分离。在一些实施例中,离型剂的厚度可为2-4μm。

136.步骤s112:在涂布了底涂剂、离型剂的第一承载膜上,进行uv转印,以形成第一纹理层。

137.在一些实施例中,可将涂布了底涂剂、离型剂的第一承载膜进行合适规格裁切后,再进行uv转印。在一些实施例中,可在涂布了底涂剂、离型剂的第一承载膜上面用uv胶水将纹理子模图案转印到底涂剂、离型剂的第一承载膜上,同时uv固化后将子模进行分离,就可制作好具有纹理效果的第一纹理层11。

138.步骤s113:在第一纹理层上形成第一光学膜层。

139.在一些实施例中,可在第一纹理层11上进行镀膜,以形成第一光学膜层12。在一些实施例中,可采用磁控溅镀的方式进行第一光学膜层12的镀膜。

140.在一些实施例中,请参阅图18,图18为图16所示实施例中步骤s101的流程图。在步骤s113之前,该方法可包括:

141.步骤s121:在第一纹理层上形成图案层。

142.图案层13可采用丝印印刷的方式制作。在一些实施例中,图案层13的厚度可为可3-5μm。

143.步骤s113可包括:

144.步骤s122:在图案层上形成第一光学膜层。

145.在一些实施例中,可在图案层13上进行镀膜,以形成第一光学膜层12。在一些实施例中,可采用磁控溅镀的方式进行第一光学膜层12的镀膜。

146.在一些实施例中,可参阅上述实施例,在制作第一光学膜层12时,可先进行第一光油层121的丝印,然后镀第一反射层122。

147.在一实施例中,请参阅图19,图19为图16所示实施例中步骤s102的流程图。步骤s102可包括:

148.步骤s131:在第二承载膜上依次涂布底涂剂、离型剂。

149.在一实施例中,第二承载膜上进行底涂剂涂布时,可选用的微凹涂布的方式。当然,也可采用狭缝涂布的方式。

150.在一些实施例中,底涂剂可增强离型剂与第二承载膜的附着力。在一些实施例中,底涂剂厚度可为1-3μm。在一些实施例中,离型剂可便于第二膜组30和第二承载膜进行分离。在一些实施例中,离型剂的厚度可为2-4μm。

151.步骤s132:在涂布有底涂剂、离型剂的第二承载膜上形成第二光学膜层。

152.在一些实施例中,可在涂布有底涂剂、离型剂的第二承载膜上进行镀膜,以形成第二光学膜层32。在一些实施例中,可采用磁控溅镀的方式进行第二光学膜层32的镀膜。

153.在一些实施例中,可将涂布了底涂剂、离型剂的第二承载膜进行合适规格裁切后,再进行镀膜,以形成第二光学膜层32。

154.步骤s133:在第二光学膜层上进行uv转印,形成第二纹理层。

155.在一些实施例中,可在第二光学膜层32上面用uv胶水将纹理子模图案转印到第二光学膜层32上,同时uv固化后将子模进行分离,就可制作好具有纹理效果的第二纹理层31。

156.在一实施例中,请参阅图20,图20为图19所示实施例中步骤s102的流程图。

157.在步骤s132之前,方法还包括:

158.步骤s141:在涂布有底涂剂、离型剂的第二承载膜上形成底漆层。

159.底漆层34具体可以利用彩墨、颜料、染料等通过喷涂、丝印、打印、胶印等工艺形成在涂布有底涂剂、离型剂的第二承载膜上,具体可根据实际需求设置为半透明或者不透明。其中,底漆层34所呈现的颜色可根据实际需求进行选择,此处不做限定。

160.步骤s132包括:

161.步骤s142:在底漆层上形成第二光学膜层。

162.在一些实施例中,可在底漆层上进行镀膜,以形成第二光学膜层32。

163.在一实施例中,在制作第二光学膜层32时,可先在涂布有底涂剂、离型剂的第二承载膜上形成第二光油层322,然后在第二光油层322上形成第二反射层321。具体可参阅上述关于壳体100中的叠层设置。

164.在一实施例中,请参阅图21,图21为图19所示实施例中步骤s102的流程图。在步骤s133之前,方法包括:

165.步骤s151:在第二光学膜层上形成胶印层。

166.在一些实施例中,胶印层33可以通过胶印处理形成,厚度约3-7μm,完成颜色效果制作,以形成幻彩的颜色效果。

167.步骤s133包括:

168.步骤s152:在胶印层上进行uv转印,形成第二纹理层。

169.在一些实施例中,可在胶印层33上面用uv胶水将纹理子模图案转印到胶印层33上,同时uv固化后将子模进行分离,就可制作好具有纹理效果的第二纹理层31。

170.请参阅图12,对图12中的壳体100进行下列测试,测试数据如下表所示:

[0171][0172]

[0173]

经测试,表明壳体100具有较佳的结构强度,并且具有较佳的耐热耐冷性能,甚至脱落、开裂风险较低。

[0174]

以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1