一种基于掺杂液态金属的梯度式刚柔互联方法

1.本发明属于刚柔互联技术领域,涉及一种基于掺杂液态金属的梯度式刚柔互联方法。

背景技术:

2.可拉伸的柔性电子系统正以前所未有的速度在各个交叉领域中快速发展,尤其是以柔性电子与通信系统、柔性健康监测设备和柔性可穿戴式传感器为代表的刚柔混合电子系统已广泛应用于医疗、军事和机器人等领域,引发了重要的技术变革。尤其是在可穿戴电子技术领域,通过柔性衬底与人体的完美贴敷,在人体表皮贴合电子系统,实现了可以长期穿戴的体表信号检测系统。

3.在这些柔性电子系统中,心电、脑电以及肌电信号的检测具有突出的医学与保健应用价值。柔性电子系统虽然具有非常好的生物相容性,但是由于其电子器件的尺寸较大,器件的集成度较低,较难实现复杂的集成电路系统,难以实现全柔性电子的信号处理与信息存储,而采用基于硅基材料的集成电路芯片是实现复杂信号处理的必须手段。

4.本发明涉及刚性电路系统与柔性电路系统之间的电气互联技术。其中,刚性电路系统是指硬质且不可拉伸的电路硬件,而柔性电路系统是指杨氏模量较低,具有弹性可以拉伸或者弯曲的软性电路系统部分。刚柔混合电子系统是由刚性芯片和柔性衬底混合而成的系统,刚性芯片部分负责快速复杂的信号处理和算法识别,柔性系统部分负责刚性芯片之间的互联和柔性智能传感等,很好的体现了刚性和柔性系统在功能性上的互补。

5.但是,刚性系统与柔性系统之间固有的杨氏模量不匹配,使得刚柔混合电子系统在剧烈且重复的形变条件下,恶化了刚性与柔性互联界面的结合力,导致系统的机械稳定性急剧下降。因此,如何改善刚性芯片与柔性互联之间杨氏模量不匹配的矛盾是实现高可拉伸刚柔混合电子系统的关键。

6.专利文献1公开了一种提高舒适性和拉伸性的柔性系统,该系统在考虑整体封装厚度的情况下,通过多条细蛇形线并联代替电路间的连接线,提高整体系统的拉伸性;通过柔性凸台阵列和内嵌流体腔两种缓冲结构来减小电路对皮肤的应力作用,提高了佩戴封装电路时的舒适性。

7.专利文献2则公开了一种可穿戴装置的柔性系统级封装解决方案。在专利文献2公开的实施例被指向集成电路(ic)封装。在实施例中,集成电路(ic)封装可包括柔性衬底。柔性衬底可具有与其耦合的多个管芯。ic封装可包括具有第一刚度、设置在柔性衬底上以至少部分地包封多个管芯中的每一个管芯的第一包封材料。ic封装还可包括具有第二刚度,设置在柔性衬底上的第二包封材料。在实施例中,第二刚度和第一刚度不同于彼此。

8.柔性互连线采用蛇形走线的方式,虽然能够在一定程度上提高电路系统互联的拉伸性能,然而,蛇形走线在较大的拉伸负载下会使得金属线发生三维空间内的翘曲现象,进而会带来如下方面的问题:

9.一方面导致金属蛇形走线在较大的拉伸负载下脱离贴附表面或者电路衬底,无法

保证互联系统较好的贴合性能,拉伸应变一般在100%以下,无法满足高拉伸性的条件;

10.另一方面在较大的拉伸负载下,金属线发生三维空间内的翘曲现象,必然导致金属蛇形走线在较大的拉伸负载下脱离贴附表面或者电路衬底,使得互连线在剧烈且重复的使用条件下并不能保持很好的耐久性和稳定性,增加系统的电子噪声。

11.现有技术文献

12.专利文献1中国发明专利申请公开号:cn113194601a,公开日期:2021.07.30;

13.专利文献2中国发明专利申请公开号:cn105590903a,公开日期:2016.05.18。

技术实现要素:

14.本发明的目的在于提出一种基于掺杂液态金属的梯度式刚柔互联方法,以解决刚性芯片与柔性电路系统在联合界面处的杨氏模量失配问题,实现刚性与柔性兼顾的电气互联。

15.本发明为了实现上述目的,采用如下技术方案:

16.一种基于掺杂液态金属的梯度式刚柔互联方法,包括如下步骤:

17.步骤1.分别按照不同的比例将多份导电纳米材料与多份液态金属材料进行一一对应混合并进行搅拌混匀处理,得到多份具有不同导电纳米材料掺杂比例的液态金属;

18.步骤2.按照导电纳米材料掺杂比例由高到低或由低到高的梯度变换关系,将不同导电纳米材料掺杂比例的液态金属依次连接并组合形成一段液态金属互联导线。

19.优选地,基于掺杂液态金属的梯度式刚柔互联方法还包括:

20.步骤3.将刚性芯片管脚浸入液态金属互联导线中具有最高导电纳米材料掺杂比例的部位,以形成电气互联。

21.优选地,步骤1中,在进行导电纳米材料掺杂之前,先将一维或二维导电纳米材料进行研磨,然后将研磨好的导电纳米材料转移到分样筛中进行过筛处理。

22.优选地,步骤1中,一维或二维导电纳米材料包括金属纳米颗粒、金属纳米线、碳基纳米颗粒、碳基纳米线、碳基纳米片或过渡金属碳化物。

23.优选地,步骤1中,液态金属材料包括镓铟合金、镓铟锡合金、铯铷钫合金或液态汞金属。

24.优选地,步骤1中,液态金属中掺杂导电纳米材料的掺杂质量比浓度范围是0至30%。

25.优选地,步骤1中,液态金属中掺杂导电纳米材料后的电导率范围为1

×

105s/m至1

×

107s/m。

26.优选地,按照导电纳米材料在液态金属中掺杂比例的不同,对步骤2中形成的液态金属互联导线进行分区,则分区的数量范围为2至100个。

27.优选地,按照导电纳米材料在液态金属中掺杂比例的不同,对步骤2中形成的液态金属互联导线进行分区,则各个分区中导电纳米材料的掺杂比例的变化是线性或非线性的。

28.优选地,按照导电纳米材料在液态金属中掺杂比例的不同,对步骤2中形成的液态金属互联导线进行分区,则最高掺杂比例的分区出现在液态金属互联导线的一个端部。

29.本发明具有如下优点:

30.如上所述,本发明述及了一种基于掺杂液态金属的梯度式刚柔互联方法,本发明提出的刚柔互联方法——固液复合互联法,能够有效地实现液态金属在功能上的互补,通过该方法的互联界面设计,使得本发明很好地解决了刚性芯片与柔性电路系统在联合界面处的杨氏模量失配问题,实现了刚性与柔性兼顾的电气互联,使得刚柔混合电子系统在高拉伸性的情况下,仍然能够保持可靠的刚柔界面连接以及稳定的电学特性。另外,本发明方法制备的导电纳米材料掺杂的液态金属具有高电导率、良好的重复性和较强的附着力,对不同的金属具有良好的浸润性,能图案化到各种柔性或者是粗糙的衬底上,适用范围广。此外,液态金属具有可回收性,使用酒精棉能够对液态金属进行回收,进一步降低了系统制造的成本。

附图说明

31.图1为本发明实施例中导电纳米材料掺杂的液态金属的制备流程图。

32.图2为本发明实施例中材料掺杂后的液态金属示意图与相应的实物照片图。

33.图3为本发明实施例中导电纳米材料掺杂后的液态金属表面电子显微镜照片图。

34.图4为本发明实施例中掺杂量的梯度分布示意图。

35.图5为本发明实施例中导电纳米材料掺杂的液态金属的电学互联性能测试图。

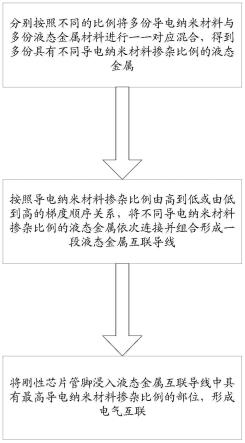

36.图6为本发明实施例中于掺杂液态金属的梯度式刚柔互联方法的流程图。

具体实施方式

37.下面结合附图以及具体实施方式对本发明作进一步详细说明:

38.本实施例述及了一种基于掺杂液态金属的梯度式刚柔互联方法,以解决刚性芯片与柔性电路系统在联合界面处的杨氏模量失配问题,实现刚性与柔性兼顾的电气互联。

39.如图6所示,基于掺杂液态金属的梯度式刚柔互联方法,包括如下步骤:

40.步骤1.分别按照不同的比例将多份导电纳米材料与多份液态金属材料进行一一对应混合并进行搅拌混匀处理,得到多份具有不同导电纳米材料掺杂比例的液态金属。

41.在进行导电纳米材料掺杂之前,先将一维或二维导电纳米材料进行充分研磨,然后将研磨好的导电纳米材料转移到分样筛中进行过筛处理,取一定粒径和尺寸的导电纳米材料。

42.本实施例中采用的一维或二维导电纳米材料包括但不限于金属纳米颗粒、金属纳米线、碳基纳米颗粒、碳基纳米线、碳基纳米片或过渡金属碳化物(mxene)等。

43.其中,过渡金属碳化物(mxene)为多层黏土状的过渡金属碳化物(mxene)。

44.本实施例中采用的液态金属为采用不定型、可流动的液态金属,例如镓铟合金(egain),其中,镓铟合金的电导率可以达到3

×

106s/m以上。

45.当然,液态金属也不局限于egain,还包括镓铟锡合金、铯铷钫合金或液态汞金属等。

46.本实施例中导电纳米材料在液态金属中的掺杂质量比浓度范围是0至30%,例如分别形成掺杂质量比浓度为0%、5%、10%、15%和20%的掺杂梯度分布。

47.其中,掺杂质量比浓度为0%即不掺杂。

48.以5%质量掺杂比例的导电纳米材料掺杂的液态金属为例:

49.将一份5g的导电纳米材料按照多次少量的原则倒入盛有一份100g液态金属的烧杯中,在这期间,使用搅拌棒或其他搅拌设备进行快速的搅拌;

50.当液态金属完全的包裹住导电纳米材料之后,整个掺杂过程完成。

51.按照上述方法,本实施例能够分别掺杂出按一定梯度呈现的液态金属,例如导电纳米材料的掺杂质量比浓度分别为5%、10%、15%、20%的液态金属。

52.不同掺杂比例的液态金属,其流动性、表面张力、与刚性芯片管脚的结合力均不同,表面形态发生变化,随着导电纳米材料的掺杂量增加,液态金属由高流动性的液体油状形态,逐渐变为具有表面粗糙形貌的半固态粘稠状。另外,不同掺杂比的液态金属具有不同的电导率和附着力,一般情况下,高电导率的纳米材料掺杂对于液态金属的电导率影响不明显,并且掺杂后对于液态金属与刚性芯片管脚的附着力有明显的改善。

53.掺杂导电纳米材料后的液态金属,其电导率范围为1

×

105s/m至1

×

107s/m。

54.在制造刚柔混合电子系统过程中,互联导线部分要求具有较好的拉伸性能,因此,液态金属应保证其流动性,因此,可以采用无纳米材料掺杂的纯液态金属。

55.在刚柔界面处需要互联液态金属与刚性芯片管脚具有更好的结合力、附着力,以保证器件在拉伸情况下的电气互联稳定性,因此,需要采用掺杂量较大的液态金属。

56.因此,本发明提出一种分段掺杂且呈现梯度掺杂量分布的方式,用以实现较大拉伸负载情况下的电气互联可靠性与稳定性。例如:使用不掺杂或者5%低掺杂比的液态金属,因为其具有流动性和更好的拉伸性,能够保证刚柔混合电子系统的高拉伸性,芯片管脚处使用20%高掺杂比的液态金属,使其与芯片管脚具有更好的附着力,这种实现mxene-egain在功能上互补的方法称为固液复合互联法,在以上两部分之间采用掺杂量过渡式的液态金属分布。

57.步骤2.按照导电纳米材料掺杂比例由高到低或由低到高的梯度变换关系,将不同导电纳米材料掺杂比例的液态金属依次连接并组合形成一段液态金属互联导线。

58.按照导电纳米材料在液态金属中掺杂比例的不同,对步骤2中形成的液态金属互联导线进行分区,则分区的数量范围为2至100个,例如5个、10个、20个、50个等。

59.具体分区的数量多少可根据实际应用场景确定。

60.按照导电纳米材料在液态金属中掺杂比例的不同,对步骤2中形成的液态金属互联导线进行分区,则各个分区中导电纳米材料的掺杂比例的变化是线性的。

61.例如,经过划分,形成的液态金属互联导线有五个掺杂分区,第一个掺杂分区的导电纳米材料掺杂比例为0%,第二个掺杂分区至第五个掺杂分区依次是5%、10%、15%以及20%。

62.当然,各个掺杂分区中的掺杂比例的变化也可以是非线性的,此处不再赘述。

63.按照导电纳米材料在液态金属中掺杂比例的不同,对步骤2中形成的液态金属互联导线进行分区,则最高掺杂比例的分区出现在互联导线的端部。

64.步骤3.将刚性芯片管脚浸入液态金属互联导线中具有最高导电纳米材料掺杂比例的部位,形成电气互联,并对液态金属互联导线进行封装处理,形成刚柔混合电子系统。

65.本实施例中梯度掺杂的液态金属互联导线可以使用微流道的方式形成相应的电路图形,当然也可以使用直接采用掩模版刷图的方式形成相应的电路图形。

66.然后将刚性芯片安装到对应的位置,并使其刚性管脚浸入高掺杂量的液态金属

中,形成稳定的电气互联,并封装整个系统后得到一个完整的刚柔混合电子系统。

67.在本发明实施例中,刚柔混合电子系统的封装材料优选为柔性材料ecoflex,所使用的刚性芯片为刚柔混合电子系统实现某一功能所需要的芯片。

68.当然,封装材料也可选用pdms,pdms或ecoflex作为柔性衬底,成本较低,拉伸性极好。

69.以掩模版刷图的方式为例,说明刚柔混合电子系统的形成过程。

70.1.设计刚柔混合电子系统,选择合适的芯片,设计图案化液态金属的掩膜板。

71.2.在玻璃片上旋涂柔性衬底ecoflex,转速200rpm,时间10s。本实施例中的转速以及旋涂时间只是示例性的,转速可选范围是150-250rpm,时间为8-15s。

72.3.旋涂底层ecoflex的玻璃片放入烘箱中进行固化,温度70℃,时间3min。本实施例中温度以及固化时间只是示例性的,温度可选范围是60-80℃,固化时间为2-4min。

73.4.将设计好的掩膜板覆盖到柔性衬底ecoflex上方,使用滚刷或者刮板,配合丝网印刷的方法涂敷不同掺杂浓度的液态金属,并形成浓度的梯度分布。

74.5.用镊子轻轻揭掉掩膜板,得到图案化的液态金属,确定每一部分都是导通的。

75.6.用镊子将芯片放置到对应的位置,芯片管脚插入到高掺杂的液态金属中。

76.7.在最上层旋涂一层ecoflex对系统进行封装,得到一个功能性的刚柔混合电子系统。

77.当然,电路结构如果有多层,其他各层可依次按照上述处理方式进行处理。其中,用于封装、旋涂以及固化的参数同上述步骤1至7,最终获得刚柔混合电子系统。

78.下面结合柔性简易数码管的制作实例,以证明本发明方法的有效性,如图1至图8所示。

79.柔性简易数码管的制作过程为:

80.a.准备玻璃衬底并进行清洗、烘干。

81.b.在玻璃片上旋涂第一层ecoflex,转速200rpm,旋涂时间10s。

82.c.旋涂底层ecoflex的玻璃片放入烘箱中进行固化,温度70℃,时间3min。

83.d.在固化好的ecoflex上方覆盖导线图形的第一层掩膜板,由于第一层不涉及柔性材料与刚性芯片的互联,借助第一层掩膜板依次印刷掺杂浓度0%的mxene-egain。

84.e.用镊子轻轻揭掉第一层掩膜板,得到图案化的液态金属,确定每一部分都是导通的。

85.f.旋涂第二层ecoflex并固化,旋涂以及固化的参数同上。

86.g.在第二层ecoflex上方放置第二层掩膜板,然后印刷第二层mxene-egain,其中,关键的在要放置led刚性电子器件处印刷一段长250微米的过渡互联导线。

87.根据掺杂浓度的不同借助掩膜板依次印刷掺杂分区1-5,形成其掺杂浓度从20%逐渐过渡到0%的mxene-egain,如图4所示,其余的互联部分印刷0%或者5%的mxene-egain。

88.每个分区的长度为50um微米,互联导线的宽度为800微米。

89.h.当所有的液态金属线条印刷好之后,用镊子夹取led电子器件放到并浸入对应的20%的mxene-egain位置,即图4中示出的分区1位置。

90.i.旋涂第三层ecoflex并固化,用于封装,旋涂以及固化的参数同上。

91.通过以上步骤a-步骤i,最终得到了一个柔性简易数码管。

92.如图1所示为mxene-egain的掺杂过程:

93.首先将mxene放入研钵中进行充分的研磨,如图1(a)所示,然后将其放入孔径较小的分样筛中过筛,如图1(b)所示,得到一定粒径和尺寸的mxene。

94.将一定量的液态金属egain和mxene倒入烧杯中进行混合并掺杂,如图1(c)所示。

95.由于液态金属的表面张力大和表面氧化膜的阻挡,最初倒入的mxene全部漂浮于液态金属的表面而无法进入液态金属内部,随后使用搅拌棒进行快速的机械搅拌。

96.在搅拌的过程中mxene逐渐被一层氧化膜包裹,这层氧化膜是由于egain与空气接触后发生氧化形成的,主要成分是氧化镓(ga2o3),有利于液态金属附着于其它材料的表面。

97.随着掺杂比φ的增加,egain被氧化的也越来越多,表面形貌发生了显著变化,最终得到新掺杂的液态金属mxene-egain,如图1(d)所示。

98.其中,φ=m

mxene

/m

egain

,m

mxene

为mxene的质量,m

egain

为egain的质量。

99.不同掺杂比的mxene-egain的微观示意图和实物样貌图如图2(a)至2(d)所示,可以明显地看出,随着掺杂比的增大,液态金属的流动性越来越低,表面张力越来越弱。

100.图3(a)为mxene研磨后的扫描电镜图像。

101.从图3(a)到图3(b)能够看出mxene的表面包裹着一层氧化膜,这层氧化膜是ga2o3,图3(c)显示mxene-egain的表面存在微小的mxene颗粒,说明大多数mxene颗粒被egain覆盖。

102.图4的梯度式掺杂示意图显示了液态金属互联线的连接方式。

103.在该实施例中互联部分的导线由不同掺杂量的mxene-egain液态金属组成。

104.根据液态金属中mxene掺杂浓度的不同,将柔性系统与刚性系统互联部分的单线分为了5个掺杂分区,该实施例中5个分区的导电纳米材料掺杂浓度为线性分布。

105.其中,掺杂分区1的浓度为20%,掺杂分区2的浓度为15%,掺杂分区3的浓度为10%,掺杂分区4的浓度为5%,掺杂分区5的浓度为0%,并且掺杂分区1与刚性的芯片管脚相连接。

106.在本实施例中,每个分区的长度为50微米,互联导线的宽度为800微米。

107.图5(a)的电导率和附着力测试结果表明,mxene-egain的电导率随着掺杂比的增大而有小幅度降低,这是因为被氧化的egain增多导致了液态金属的流动性和电导率降低。

108.尽管如此,mxene-egain仍然具有良好的导电性且电导率满足作为可伸缩导体的要求。

109.此外,氧化后的egain的表面张力有明显的降低,这就使得液态金属与柔性衬底的附着力增强,也有利于液态金属与芯片管脚的连接。本实施例制造了不同线宽的液态金属,通过对比发现,电阻随线宽的减小而逐渐增大,如图5(b)所示。

110.mxene-egain互联导线具有良好的机电性能。本实施例还测试了不同线宽液态金属在200%应变下的电阻变化情况,如图5(c)所示。由图5(c)能够看出,随着拉伸应变的增加液态金属的电阻值有小幅度的增大,这个变化要比蛇形电极小得多,所以mxene-egain作为互连线应用于刚柔混合电子系统中,在拉伸状态下并不会影响系统的性能。

111.其中,图5(c)中,纵轴r-r0表示在拉伸情况下的互联导线的电阻变化量,m-egain即mxene-egain的简写表示。从图中可以看出,采用本发明提出的互联方式与金属蛇形互连

线相比,在拉伸情况下电阻变化更小,具有更加稳定的互联电阻特性。

112.为了评估液态金属的长期稳定性,本发明实施例将液态金属(长度2cm)拉伸到100%的应变达2000个周期后仍然显示出良好的可重复性,如图5(d)所示。

113.此外,本发明还测试了温度变化对mxene-egain可靠性的影响以及i-v曲线,结果显示在20℃-100℃的温度范围内,液态金属的电阻变化小于5%,证明了电导率受温度变化的影响较小,如图5(e)所示。另外,由图5(f)所示的mxene-egain的i-v曲线表明,在0%-300%的应变条件下,m-egain互连线具有良好的机电稳定性,并不会影响电路的正常运行。

114.此外,本发明还对管脚与不同掺杂比例的液态金属的拉伸情况的对比,随着拉伸长度的不断增加,不同掺杂比例的mxene-egain显示出了不同的附着能力,最终得出掺杂比例为20%的mxene-egain的拉伸长度最长,附着力最好,因此,本发明在刚性芯片管脚和互联导线之间选用掺杂比为20%mxene-egain作为两者的过渡界面部分,如此制造的刚柔混合电子系统在拉伸的过程中更能保持刚柔界面的稳定,因而能够能适应大拉伸的应用场景。

115.为了证明本发明固液复合互联方法相较于不使用该方法制造(使用egain制造)的系统在拉伸性方面有了明显的提高,本发明还制造了两个led阵列,进行拉伸性对比。

116.其中,制作led阵列的制作过程与简易数码管的制作过程类似,此处不再赘述。

117.通过对比发现,不使用该方法制造(即使用egain制造)的led阵列在150%的拉伸应变下出现了接触不稳定的现象,到200%时egain直接与芯片led断开,led灯熄灭。

118.而本发明方法制造的led阵列在0%到200%的拉伸下一直保持可靠而稳定的电学连接,证明了本发明方法在实现刚柔混合电子系统高拉伸方面具有很大的潜力和应用前景。

119.当然,以上说明仅仅为本发明的较佳实施例,本发明并不限于列举上述实施例,应当说明的是,任何熟悉本领域的技术人员在本说明书的教导下,所做出的所有等同替代、明显变形形式,均落在本说明书的实质范围之内,理应受到本发明的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1