一种液晶面板驱动用传感器的封装工艺的制作方法

1.本发明涉及一种液晶面板驱动用传感器的封装工艺,属于半导体制造技术领域。

背景技术:

2.液晶面板是决定液晶显示器亮度、对比度、色彩、可视角度的材料,液晶面板价格走势直接影响到液晶显示器的价格,液晶面板质量、技术的好坏关系到液晶显示器整体性能的高低。

3.液晶面板通过传感器进行驱动,液晶面板驱动用硅麦传感器在封装过程中,需要三个pcb板堆叠,pcb板也称印制电路板,其提供各项零件的相互电气连接,三个pcb板分别为设置有声孔且用于贴装mems芯片和ic芯片的第一pcb板、设置有音腔体的第二pcb板和用于密封音腔体的第三pcb板,其中,液晶面板驱动时,音孔便于提示音的传播,而现有的传感器封装工艺在叠板过程中,需要消耗大量的时间,导致封装效率较低。

4.因此,需要有一种液晶面板驱动用传感器的封装工艺,缩短封装时间,提高工作效率。

技术实现要素:

5.本发明要解决的技术问题是:为了克服现有技术的不足,提供缩短封装时间,提高工作效率的一种液晶面板驱动用传感器的封装工艺。

6.本发明解决上述问题所采用的技术方案为:一种液晶面板驱动用传感器的封装工艺,包括以下步骤:

7.a、烘烤、打标;

8.b、第一pcb板打印、第一pcb板sip、第一pcb板贴电容、回流焊、aoi、贴胶带;

9.c、第一pcb板、第二pcb板和第三pcb板叠板;

10.d、分割;

11.e、外观抽检、包装出货;

12.所述步骤c包括以下步骤:

13.s1、将mems芯片和ic芯片贴装在第一pcb板上,且mems芯片位于第一pcb板上的声孔处;

14.s2、第二pcb板和第三pcb板焊接合成为罩壳;

15.s3、罩壳焊接在第一pcb板上,ic芯片和mems芯片均位于第一pcb板、第二pcb板和第三pcb板合成为一个密封的音腔体内;

16.上述步骤s1和步骤s2次序并列。

17.作为优选,所述步骤s2包括以下步骤:

18.s2-1、将第三pcb板印刷焊锡膏后装在压合治具下模并定位;

19.s2-2、将第二pcb板装入压合治具下模并贴紧第三pcb板;

20.s2-3、将压合治具上模装入下模后锁紧;

21.s2-4、压合治具和产品一同放入回流焊焊接,第二pcb板和第三pcb板合成为罩壳。

22.作为优选,所述步骤s3包括以下步骤:

23.s3-1、将压合治具上模和下模分开,并取出罩壳,再将第一pcb板放入压合治具下模并定位;

24.s3-2、在第二pcb板的远离第三pcb板处印刷焊锡膏,且第二pcb板的远离第三pcb板一侧向下装入压合治具下模,并与第一pcb板贴紧;

25.第一pcb板、第二pcb板和第三pcb板上均有设多个block区域,多个block区域自左至右间隔分布,装入压合治具期间,第一pcb板、第二pcb板和第三pcb板上的block区域一一对应布置;

26.s3-3、将压合治具上模装入下模后锁紧;

27.s3-4、压合治具和产品一同放入回流焊焊接,ic芯片和mems芯片均位于第一pcb板、第二pcb板和第三pcb板合成为一个密封的音腔体内。

28.作为优选,所述步骤d包括以下步骤:切割、切割、外观检、解uv、剥料、外观抽检、包装出货。

29.作为优选,所述回流焊流程为:

30.预热:从室温到160℃的升温斜率控制在0.8℃/s-2℃/s;

31.恒温:160℃-200℃保持在60s-100s;

32.回流:250℃以上时间保持在40s-80s;

33.最高温度:260℃-280℃;

34.冷却:降温斜率控制在1.5℃/s-4℃/s;

35.从室温到最高温度的时间小于8分钟。

36.作为优选,所述压合治具包括上下布置的上模和下模,所述上模上设置有第一防呆角,所述下模上设置有第二防呆角,所述上模和下模通过锁紧机构连接,所述上模和下模上均设置有多个散热孔,多个散热孔与第一pcb板上的多个block区域一一对应,所述上模上设置有第一散热机构,所述下模上设置有第二散热机构,所述第一散热机构和第二散热机构具有相同结构。

37.所述第一散热机构包括多个均匀分布的散热槽,多个散热槽组成具有多个自左至右分布的"口"字形结构,多个"口"字形结构与多个散热孔一一对应,所述散热孔位于"口"字形结构内,所述散热槽为椭圆形。

38.所述第一散热机构还包括移动组件和多个第一散热组件,多个第一散热组件与散热孔一一对应,所述第一散热组件包括凹槽和多个自左至右间隔分布的密封板,所述凹槽设置在上模的顶部,所述散热孔包括多个在水平方向矩阵分布的通孔,所述通孔竖向设置,所述通孔与凹槽连通,多个密封板和多个纵列的通孔交错布置,所述密封板与凹槽的靠近通孔一侧的内壁滑动且密封连接,所述移动组件驱动密封板左右移动;

39.所述第二散热机构中的凹槽位于下模的底部,所述下模的左右两侧内凹;

40.作为优选,所述移动组件包括两个分别设置在上模左右两侧的连接杆,所述连接杆与上模之间设置有间隙,两个连接杆之间固定设置有两个前后布置的移动杆,所述移动杆穿过上模,所述密封板与两个移动杆固定连接,各通孔均位于两个移动杆之间;

41.所述密封板通过第一螺丝与移动杆固定连接。

42.作为优选,所述上模上设置有两个第二螺丝,所述第二螺丝与移动杆一一对应,所述第二螺丝用于移动杆的锁紧。

43.作为优选,所述锁紧机构包括多个呈矩阵分布的锁紧组件,所述锁紧组件包括转动杆,所述转动杆竖向穿过上模,所述上模的底部设置有限位槽,所述下模上设置有竖向的滑槽,所述下模的底部设置有两个卡槽,两个卡槽以转动杆的轴线为中心周向均匀分布,所述转动杆的底端固定设置有限位板,所述转动杆的顶端固定设置有旋钮,所述旋钮和上模之间连接有弹簧,所述限位槽和滑槽均与限位板匹配。

44.作为优选,所述上模上设置有两组左右对称分布的定位部件,两个定位部件对称面与上模左右两侧的对称面之间设置有间隙,所述定位部件包括两个定位孔和两个定位杆,所述两个定位孔前后设置在上模上,所述定位杆与定位孔一一对应,所述定位杆固定设置在下模的顶部,所述定位杆插入定位孔。

45.与现有技术相比,本发明的优点在于:

46.1、将mems芯片和ic芯片贴装在第一pcb板上和第二pcb板和第三pcb板焊接形成罩壳可以在同一时间内完成,即生产时间实现重叠,提高了工作效率。

47.2、本发明一种液晶面板驱动用传感器的封装工艺,通过首先将mems芯片和ic芯片贴装在第一pcb板上,再将合成为罩壳的第二pcb板和第三pcb板焊接在第一pcb板上,使ic芯片和mems芯片均位于第一pcb板、第二pcb板和第三pcb板合成为一个密封的音腔体内,可以避免第二pcb板减小mems芯片和ic芯片贴装在第二pcb上的操作空间,降低了mems芯片和ic芯片贴装难度;

48.3、通过压合治具的改进,可以提高产品回流焊后冷却效率,防止冷却速度太慢而导致焊锡膏从液态到固态转换时造成介金属化合物产生和较大的合金颗粒,降低焊接的抗疲劳强度,造成pcb板和pcb板之间产生开裂。

附图说明

49.图1为步骤s1的结构示意图;

50.图2为步骤s2的结构示意图;

51.图3为步骤s3的结构示意图;

52.图4为压合治具的第一合模状态结构示意图;

53.图5为压合治具的第二合模状态结构示意图;

54.图6为压合治具的分模状态结构示意图;

55.图7为上模的第一结构示意图;

56.图8为上模的第二结构示意图;

57.图9为上模的爆炸图;

58.图10为下模的第一结构示意图;

59.图11为下模的第二结构示意图;

60.图12为图10的a部放大图;

61.图13为第一散热组件的结构示意图;

62.图14为锁紧组件的结构示意图;

63.图15为回流时间与回流温度关系图;

64.图16为传统传感器的制作流程图;

65.图17为改进后传感器的制作流程图;

66.图18为密封板堵塞通孔0%程度的结构示意图;

67.图19为密封板堵塞通孔50%程度的结构示意图;

68.图20为密封板堵塞通孔100%程度的结构示意图;

69.图21为第一pcb板的结构示意图;

70.图22为第二pcb板的结构示意图;

71.图23为第三pcb板的结构示意图;

72.图24为密封板堵塞通孔程度与下降斜率关系图。

73.其中:mems芯片100,ic芯片200,第一pcb板300,声孔301,第二pcb板400,第三pcb板500,焊锡膏600,压合治具700,上模701,第一防呆角701.1,下模702,第二防呆角702.1,内凹702.2,锁紧机构703,锁紧组件703.1,转动杆703.11,限位槽703.12,滑槽703.13,卡槽703.14,限位板703.15,旋钮703.16,弹簧703.17,散热孔704,第一散热机构705,散热槽705.1,移动组件705.2,连接杆705.21,移动杆705.22,第一螺丝705.23,第二螺丝705.24,第一散热组件705.3,凹槽705.31,密封板705.32,通孔705.33,第二散热机构706,定位部件707,定位孔707.1,定位杆707.2,基板孔800,block区域900。

具体实施方式

74.如图1-24所示,本实施例中的一种液晶面板驱动用传感器的封装工艺,包括以下步骤:

75.a、烘烤、打标;

76.b、第一pcb板300打印、第一pcb板300sip、第一pcb板300贴电容、回流焊、aoi、贴胶带;

77.c、第一pcb板300、第二pcb板400和第三pcb板500叠板;

78.d、分割;

79.e、外观抽检、包装出货;

80.所述步骤c包括以下步骤:

81.s1、将mems芯片100和ic芯片200贴装在第一pcb板300上,且mems芯片100位于第一pcb板300上的声孔301处;

82.s2、第二pcb板400和第三pcb板500焊接合成为罩壳;

83.s3、罩壳焊接在第一pcb板300上,ic芯片200和mems芯片100均位于第一pcb板300、第二pcb板400和第三pcb板500合成为一个密封的音腔体内;

84.上述步骤s1和步骤s2次序并列。

85.传统传感器的制作流程为:

86.烘烤、打标、第一pcb板300打印、第一pcb板300sip、第一pcb板300贴电容、回流焊、aoi、贴胶带、第二pcb板400印刷、第二pcb板400sip、第一pcb板300与第二pcb板400叠板、回流焊、第一pcb板300贴装ic芯片200、装片检测、固化、第一pcb板300贴装mems芯片100、装片检测、固化、键合、封胶、固化、aoi、第三pcb板500印刷、第三pcb板500sip、第一pcb板300和第二pcb板400以及第三pcb板500叠板、回流焊、切割、切割、外观检、解uv、剥料、外观抽检、

包装出货;

87.而改进后传感器的制作流程为:

88.烘烤、打标、第一pcb板300打印、第一pcb板300sip、第一pcb板300贴电容、回流焊、aoi、贴胶带、第一pcb板300贴装ic芯片200、装片检测、固化、第一pcb板300贴装mems芯片100、装片检测、固化、键合、封胶、固化、aoi、第三pcb板500印刷、第三pcb板500sip、第三pcb板500与第二pcb板400叠板、回流焊、第三pcb板500与第二pcb板400印刷、第三pcb板500与第二pcb板400sip、第一pcb板300和第二pcb板400以及第三pcb板500叠板、回流焊、切割、切割、外观检、解uv、剥料、外观抽检、包装出货;

89.这里,aoi是自动光学检测,是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备,sip是将一个系统或子系统的全部或大部分电子功能配置在整合型基板内,而芯片以2d、3d的方式接合到整合型基板的封装方式。

90.改进后的制作流程,各pcb板叠板期间,首先将mems芯片100和ic芯片200贴装在第一pcb板300上,再将合成为罩壳的第二pcb板400和第三pcb板500焊接在第一pcb板300上,使ic芯片200和mems芯片100均位于第一pcb板300、第二pcb板400和第三pcb板500合成为一个密封的音腔体内,如此,则可以避免第二pcb板400减小mems芯片100和ic芯片200贴装在第二pcb上的操作空间,降低了mems芯片100和ic芯片200贴装难度,而且,mems芯片100和ic芯片200贴装在第一pcb板300上与第二pcb板400和第三pcb板500焊接成罩壳可以在同一时间,节约了时间,提高了工作效率。

91.所述步骤s2包括以下步骤:

92.s2-1、将第三pcb板500印刷焊锡膏600后装在压合治具700下模702并定位;

93.s2-2、将第二pcb板400装入压合治具700下模702并贴紧第三pcb板500;

94.s2-3、将压合治具700上模701装入下模702后锁紧;

95.s2-4、压合治具700和产品一同放入回流焊焊接,第二pcb板400和第三pcb板500合成为罩壳。

96.所述步骤s3包括以下步骤:

97.s3-1、将压合治具700上模701和下模702分开,并取出罩壳,再将第一pcb板300放入压合治具700下模702并定位;

98.s3-2、在第二pcb板400的远离第三pcb板500处印刷焊锡膏600,且第二pcb板400的远离第三pcb板500一侧向下装入压合治具700下模702,并与第一pcb板300贴紧;

99.第一pcb板300、第二pcb板400和第三pcb板500上均有设多个block区域900,多个block区域900自左至右间隔分布,装入压合治具700期间,第一pcb板300、第二pcb板400和第三pcb板500上的block区域900一一对应布置;

100.s3-3、将压合治具700上模701装入下模702后锁紧;

101.s3-4、压合治具700和产品一同放入回流焊焊接,ic芯片200和mems芯片100均位于第一pcb板300、第二pcb板400和第三pcb板500合成为一个密封的音腔体内。

102.pcb板由多个block区域900组成,block区域900为分组区域,用于贴装芯片、电容等元件。

103.上述步骤s1和步骤s2次序并列。

104.所述回流焊流程为:

105.预热:从室温到160℃的升温斜率控制在0.8℃/s-2℃/s;

106.恒温:160℃-200℃保持在60s-100s;

107.回流:250℃以上时间保持在40s-80s;

108.最高温度:260℃-280℃;

109.冷却:降温斜率控制在1.5℃/s-4℃/s;

110.从室温到最高温度的时间小于8分钟。

111.所述压合治具700包括上下布置的上模701和下模702,所述上模701上设置有第一防呆角701.1,所述下模702上设置有第二防呆角702.1,所述上模701和下模702通过锁紧机构703实现锁紧,所述上模701和下模702上均设置有多个散热孔704,多个散热孔704与第一pcb板300上的多个block区域900一一对应,所述上模701上设置有第一散热机构705,所述下模702上设置有第二散热机构706,所述第一散热机构705和第二散热机构706具有相同结构;

112.所述第一散热机构705包括多个椭圆形的散热槽705.31,多个散热槽705.31组成具有多个自左至右分布的“口”字形结构,多个“口”字形结构与多个散热孔704一一对应,所述散热孔704位于“口”字形结构内;

113.该压合治具700使用期间,将产品放置在上模701和下模702之间,且产品上block区域900位于散热孔704处,并通过锁紧机构703实现锁紧,而该压合治具700在进行回流焊时,通过散热孔704便于热量的传递,而通过散热槽705.31,不仅可以增大治具导热面积,还可以增大产品暴露在空气中的面积,即可以提高产品冷却效率,防止冷却速度太慢而导致焊锡膏600从液态到固态转换时造成介金属化合物产生和较大的合金颗粒,降低焊接的抗疲劳强度,造成pcb板和pcb板之间产生开裂。

114.所述第一散热机构705还包括移动组件705.2和多个第一散热组件705.3,多个第一散热组件705.3与散热孔704一一对应,所述第一散热组件705.3包括凹槽705.31和多个自左至右间隔分布的密封板705.32,所述凹槽705.31设置在上模701的顶部,所述散热孔704包括多个在水平方向矩阵分布的通孔705.33,所述通孔705.33竖向设置,所述通孔705.33与凹槽705.31连通,多个密封板705.32和多个纵列的通孔705.33交错布置,所述密封板705.32与凹槽705.31的靠近通孔705.33一侧的内壁滑动且密封连接,所述移动组件705.2驱动密封板705.32左右移动;

115.所述第二散热机构706中的凹槽705.31位于下模702的底部;

116.凹槽705.31的作用,可以进一步增大治具的导热面积,而且,还可以减小治具在产品区域的厚度,便于温度的传递,即可以进一步提高产品冷却效率,另外,不同产品型号所需升温和冷却时间不同,此时,通过移动组件705.2驱动密封板705.32左右方向的移动,可以使密封板705.32根据不同产品工艺要求控制堵住通孔705.33的程度,从而控制产品冷却速度;

117.另外,通孔705.33为矩形孔,密封板705.32为矩形板,通孔705.33内左右方向距离为密封板705.32左右方向距离的2倍,当密封板705.32对通孔705.33实现100%密封能力时,实际,密封板705.32对通孔705.33表面实现50%的覆盖,防止通孔705.33被实现100%覆盖后形成密封空间后,通孔705.33内因温度增大造成气压增大,而增大的气压对密封板705.32产生推力而变形。

118.所述移动组件705.2包括两个分别设置在上模701左右两侧的连接杆705.21,所述连接杆705.21与上模701之间设置有间隙,两个连接杆705.21之间固定设置有两个前后布置的移动杆705.22,所述移动杆705.22穿过上模701,所述密封板705.32与两个移动杆705.22固定连接,各通孔705.33均位于两个移动杆705.22之间;

119.所述密封板705.32通过第一螺丝705.23与移动杆705.22固定连接;

120.所述上模701上设置有两个第二螺丝705.24,所述第二螺丝705.24与移动杆705.22一一对应,所述第二螺丝705.24用于移动杆705.22的锁紧;

121.密封板705.32移动时,松开第二螺丝705.24,然后推动连接杆705.21左右方向移动,连接杆705.21的移动带动密封板705.32同步移动,当密封板705.32移动完毕后,旋紧第二螺丝705.24,实现对移动杆705.22的锁紧。

122.所述锁紧机构703包括多个呈矩阵分布的锁紧组件703.1,所述锁紧组件703.1包括转动杆703.11,所述转动杆703.11竖向穿过上模701,所述上模701的底部设置有限位槽703.12,所述下模702上设置有竖向的滑槽703.13,所述下模702的底部设置有两个卡槽703.14,两个卡槽703.14以转动杆703.11的轴线为中心周向均匀分布,所述转动杆703.11的底端固定设置有限位板703.15,所述转动杆703.11的顶端固定设置有旋钮703.16,所述旋钮703.16和上模701之间连接有弹簧703.17,所述限位槽703.12和滑槽703.13均与限位板703.15匹配;

123.上模701和下模702需要锁紧时,向下按压旋钮703.16,使转动杆703.11带动限位板703.15向下移动,弹簧703.17产生形变,并使限位板703.15移动至卡槽703.14内后,旋向旋钮703.16,使限位板703.15与卡槽703.14内的顶部贴合,再松开旋钮703.16,实现上模701和下模702的锁紧,当上模701和下模702需要解锁时,反向旋动旋钮703.16,使转动杆703.11带动限位板703.15转动一定角度后,通过弹簧703.17的弹性左右使旋钮703.16带动转动杆703.11上升,转动杆703.11的上升带动限位板703.15上升,并使限位板703.15插入限位槽703.12,同时使限位板703.15与卡槽703.14分离,实现上模701和下模702的解锁。

124.所述上模701上设置有两组左右对称分布的定位部件707,两个定位部件707对称面与上模701左右两侧的对称面之间设置有间隙,所述定位部件707包括两个定位孔707.1和两个定位杆707.2,所述两个定位孔707.1前后设置在上模701上,所述定位杆707.2与定位孔707.1一一对应,所述定位杆707.2固定设置在下模702的顶部,所述定位杆707.2插入定位孔707.1。

125.通过定位孔707.1和定位杆707.2之间的配合,则可以实现上模701和下模702之间的定位,而且,产品放置在上模701和下模702之间时,使定位杆707.2穿过产品上的基板孔800,实现产品的定位。

126.所述下模702的左右两侧内凹702.2。

127.内凹702.2的作用是便于推动产品向上移动后与下模702分离。

128.该压合治具700使用方法:

129.步骤一、

130.将pcb板放置在下模702上,并使定位杆707.2穿过pcb板的基板孔800;

131.步骤二、

132.上模701装入下模702,使锁紧板插入滑槽703.13,同时使定位杆707.2插入定位孔

707.1;

133.步骤三、

134.向下按压旋钮703.16,使转动杆703.11带动锁紧板向下移动,弹簧703.17产生形变,并使限位板703.15移动至卡槽703.14内后,旋向旋钮703.16,使限位板703.15与卡槽703.14内的顶部贴合,再松开旋钮703.16,实现上模701和下模702的锁紧;

135.步骤四、

136.将上模701、下模702和pcb板一同放入回流焊焊接;

137.步骤五、

138.焊接完毕并冷却后,反向旋动旋钮703.16,使转动杆703.11带动限位板703.15转动一定角度后,通过弹簧703.17的弹性左右使旋钮703.16带动转动杆703.11上升,转动杆703.11的上升带动限位板703.15上升,并使限位板703.15插入限位槽703.12,同时使限位板703.15与卡槽703.14分离,实现上模701和下模702的解锁;

139.步骤六、

140.移开上模701,将pcb板取出即可。

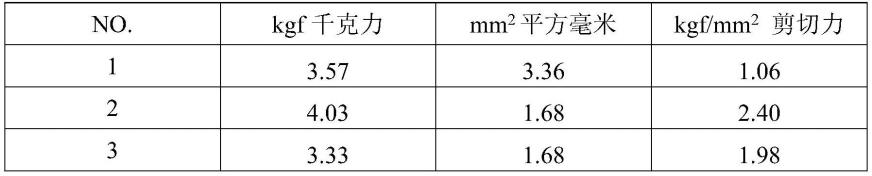

141.为了控制产品合格率,经过剪切试验采集多个产品的结合强度数据,得出如下表格:

142.表1、不合格产品剪切试验表

[0143][0144][0145]

表2、合格产品剪切试验表

[0146][0147][0148]

由表1和表2可以得出,为了提高产品合格率,各pcb板之间的结合强度应大于3kgf/mm2,即分层拉开的剪切力应大于3kgf/mm2。

[0149]

为了得出产品回流焊冷却速度与结合强度之间的关系,在压合治具700在改善前后,均设置5个产品回流焊测温点来收集数据,之后再对回流焊完毕的产品进行剪切试验,得出如下表格:

[0150]

表3、压合治具改善前后对照表

[0151][0152]

由表3可以得出,改善后的压合治具700,降温斜率和升温斜率均符合回流焊中预热和冷却要求,并且,产品平均结合强度均高于3kgf/mm2,从而提高了产品合格率。

[0153]

为了得出密封板705.32堵塞通孔705.33程度与下降斜率之间的关系,通过试验,得出如下表格:

[0154]

表4、密封板堵塞通孔程度与下降斜率关系表

[0155][0156][0157]

由表4可以得出,控制密封板705.32的移动距离,即控制密封板705.32堵塞通孔705.33程度,则可以实现控制下降斜率,即可以根据产品型号控制产品冷却速度。

[0158]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换

方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1