一种远红外快速发热灯管及其制备方法与流程

1.本发明涉及属于加热装置领域,具体涉及一种远红外快速发热灯管及其制备方法。

背景技术:

2.目前,石英加热管是采用了经特殊工艺加工的石英玻璃管,并在石英玻璃管内装配电阻材料作为发热子而成。由于乳白或透明石英玻璃可以吸收来自电热丝辐射的几乎全部的可见光和近红外光、且能使之转化为远红外辐射,因此,石英加热管被广泛应用于各种场合,如各种取暖设备、烘干机械、蔬菜大棚保温种植,除潮等;消毒柜、光波炉、面包机、食品烤箱;各类酸质的加温、化学反应釜等化工领域。

3.因为石英加热管利用的是远红外发热,因此我们也常称之为远红外发热灯管,现有的远红外发热灯管主要是利用发热丝进行发热,通常需要将发热丝设置成螺旋形结构,以达到一个较为理想的加热效率,但是螺旋形结构也容易导致发热丝的不稳定,对发热灯管的使用寿命也有较大的影响;也有一些加热灯管使用加热片进行发热,可以保证加热灯管的结构更加稳定。并且,目前现有技术中的加热灯管的发热速率仍不够快,通常需要3-5秒才能达到100-200℃的发热温度,发热效率仍有待提升。

技术实现要素:

4.为解决现有技术存在的不足,本发明提供了一种远红外快速发热灯管及其制备方法。

5.为实现上述目的,本发明提供了以下技术方案:

6.一种远红外快速发热灯管,包括灯管,所述灯管的两端设有陶瓷座,所述陶瓷座的对应于所述灯管外侧的一端设有导电片,所述陶瓷座的另一端连接有钼杆,所述钼杆置于所述灯管内侧的一端设有连接鼻,所述灯管内设有发热片,所述发热片的两端分别与所述连接鼻相连接,所述发热片的中部呈蛇形的第一发热部,所述灯管的内部填充有惰性气体。

7.优选地,所述发热片的中部均匀间隔设有第一切口和第二切口,所述第一切口对应于所述发热片的一端,所述第二切口对应于所述发热片的另一端,所述发热片通过所述第一切口和第二切口形成所述第一发热部。

8.优选地,所述发热片的两端设有第二发热部,所述第二发热部的宽度小于所述第一发热部的宽度,所述第二发热部通过所述连接鼻与所述钼杆相连接。

9.优选地,所述发热片的两端设有第三发热部,所述第三发热部的一端与所述第一发热部一体成型连接,所述第三发热部的另一端与所述第二发热部一体成型连接,所述第三发热部上设有若干第三切口。

10.优选地,所述灯管为石英玻璃管。

11.优选地,所述灯管与所述陶瓷座通过高温硅胶相连接。

12.优选地,所述发热片为镍墨合金发热片。

13.优选地,所述发热片为石墨烯发热片。

14.一种远红外快速发热灯管的制备方法,包括以下步骤:

15.步骤s1:利用线切割技术将发热片冲切成型,使得所述发热片的中部呈蛇形,再将所述发热片的两端均插入对应的连接鼻中,再夹紧所述连接鼻将所述发热片和钼杆固定连接;

16.步骤s2:利用火焰加热在灯管的中部熔融出一个小孔,并将所述小孔和排气管的一端熔融在一起,使排气管熔接在所述灯管上;

17.步骤s3:将由步骤s1得到的所述发热片和钼杆插入由步骤s2得到的所述灯管内,利用所述排气管向所述灯管内通入氮气排空气,再利用火焰加热所述灯管的两端,使之呈现熔融状态,再利用相应的模具将所述灯管的两端夹扁,使得灯管的两端与所述钼杆封接在一起;

18.步骤s4:利用由步骤s3得到的所述灯管上的排气管,对所述灯管进行抽真空处理,再利用所述钼杆给所述发热片进行通电,并利用排气管对所述灯管充入惰性气体,再利用火焰加热对所述排气管和灯管的连接处加热至熔融状态,封离并取出所述灯管;

19.步骤s5:将陶瓷座安装在钼杆上,再利用耐高温的硅胶将陶瓷座固定在所述灯管的两端,再将所述灯管固定好,利用所述导电片对所述发热片通电测试,检查该发热灯管的品质参数。

20.本发明公开的一种远红外快速发热灯管及其制备方法,与现有技术相比,其有益效果在于,其利用发热片的发热结构,可以保证加热灯管的结构更加稳定,对于其使用寿命有益,另外该发热片的中部呈蛇形设置,在相同尺寸的设计下,可以增大发热片的阻值,从而提升发热片的发热效率,其发热温度在1秒内能达到500-600℃,发热效率有极大的提升。

附图说明

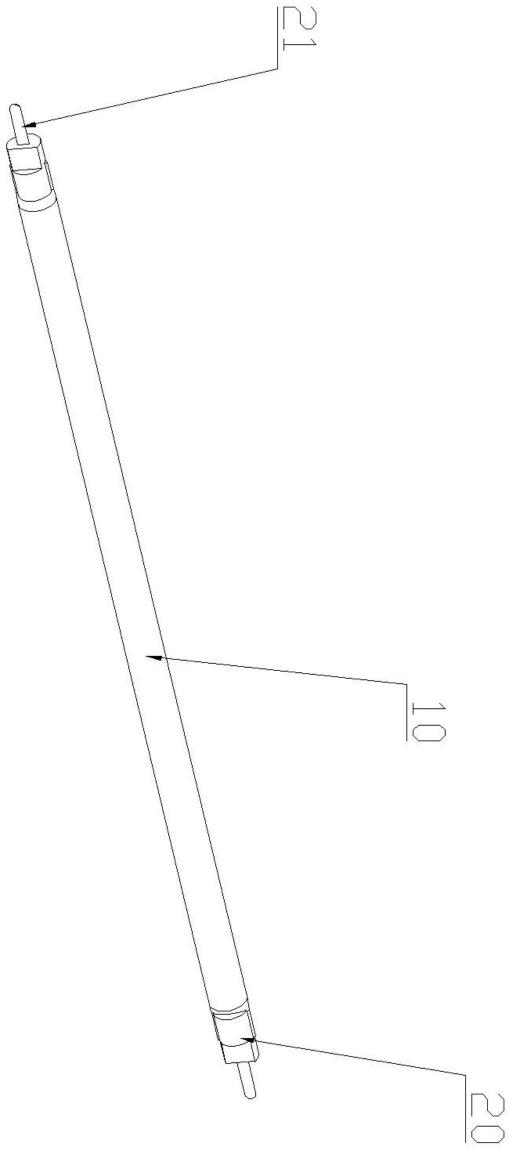

21.图1是本发明提供的立体结构示意图。

22.图2是本发明提供的透视结构示意图。

23.图3是本发明提供的发热片的结构示意图。

24.图4是本发明提供的图2的局部放大图。

25.附图标记包括:10、灯管;20、陶瓷座;21、导电片;30、发热片;31、第一发热部;32、第二发热部;33、第三发热部;34、第一切口;35、第二切口;36、第三切口;40、钼杆;41、连接鼻。

具体实施方式

26.本发明公开了一种远红外快速发热灯管10及其制备方法,下面结合优选实施例,对本发明的具体实施方式作进一步描述。

27.参见附图的图1-4,图1是本发明提供的立体结构示意图,图2是本发明提供的透视结构示意图,图3是本发明提供的发热片30的结构示意图,图4是本发明提供的图2的局部放大图。

28.第一实施例。

29.本实施例提供了一种远红外快速发热灯管10,包括灯管10,所述灯管10的两端设

有陶瓷座20,所述陶瓷座20的对应于所述灯管外侧的一端设有导电片21,所述陶瓷座的另一端连接有钼杆40,所述钼杆40置于所述灯管10内侧的一端设有连接鼻41,所述灯管10内设有发热片30,所述发热片30的两端分别与所述连接鼻41相连接,所述发热片30的中部呈蛇形的第一发热部31,所述灯管10的内部填充有惰性气体。所述连接鼻41压紧后使得所述钼杆40与发热片30稳定连接,所述钼杆40通过插在所述陶瓷座20内与所述导电片21连通,所述导电片用于连接电源为所述发热片30导电发热。所述惰性气体用于保护所述灯管10内的发热片30不容易被氧化,保证所述灯管10的使用寿命。所述发热片30的中部呈蛇形设置,增加了所述发热片30的电阻值,从而可以提高其发热效果。

30.优选地,所述发热片30的中部均匀间隔设有第一切口34和第二切口35,所述第一切口34对应于所述发热片30的一端,所述第二切口35对应于所述发热片30的另一端,所述发热片30通过所述第一切口34和第二切口35形成所述第一发热部31。利用线切割技术切割出所述第一切口34和第二切口35,使得所述第一发热部31呈蛇形,提高所述发热片30的发热效率。

31.优选地,所述发热片30的两端设有第二发热部32,所述第二发热部32的宽度小于所述第一发热部31的宽度,所述第二发热部32通过所述连接鼻41与所述钼杆40相连接。所述第二发热部32宽度小于所述第一发热部31,更便于所述发热片30和钼杆40的连接固定,便于将第二发热部32插入所述连接鼻41,并压紧所述连接鼻41固定。

32.优选地,所述发热片30的两端设有第三发热部33,所述第三发热部33的一端与所述第一发热部31一体成型连接,所述第三发热部33的另一端与所述第二发热部32一体成型连接,所述第三发热部33上设有若干第三切口36。利用线切割技术切割出所述第三切口36,可以进一步地增大所述发热片30的阻值,进一步地提升其发热效果和发热效率。

33.优选地,所述灯管10为石英玻璃管,石英玻璃管可以保证所述灯管10的耐高温的能力。

34.优选地,所述灯管10与所述陶瓷座20通过高温硅胶相连接,所述高温硅胶可以固定所述陶瓷座20和灯管10,并且具有良好的耐高温能力。

35.优选地,所述发热片30为镍墨合金发热片30(镍墨合金为石墨表面镀镍的发热材料),镍墨合金发热片30可以保证发热片30的强度,并具有良好的发热性能。

36.经测试,传统的加热灯管10在通电3-5秒后,其发热灯管10的温度可以达到100-200℃,本技术的加热灯管10在通电1秒后温度能达到500-600℃,大幅度地提升了加热灯管10的加热效率,可以保证安装本发热灯管10的设备加热效果更快更好。同时,本技术的能好更低,在测试过程中,本技术的500w的加热灯管10加热效果可以与传统的1000w的加热灯管10加热效果相媲美。

37.第二实施例。

38.本实施例也提供了一种远红外快速发热灯管10,与上述第一实施例的区别在于,本实施例:所述发热片30为石墨烯发热片30,所述石墨烯发热片30具有良好的发热性能,保证其加热效果。

39.第三实施例。

40.本实施例提供了一种远红外快速发热灯管10的制备方法,包括以下步骤:

41.步骤s1:利用线切割技术将发热片30冲切成型,使得所述发热片30的中部呈蛇形,

再将所述发热片30的两端均插入对应的连接鼻41中,再夹紧所述连接鼻41将所述发热片30和钼杆40固定连接;

42.步骤s2:利用火焰加热在灯管10的中部熔融出一个小孔,并将所述小孔和排气管的一端熔融在一起,使排气管熔接在所述灯管10上;

43.步骤s3:将由步骤s1得到的所述发热片30和钼杆40插入由步骤s2得到的所述灯管10内,利用所述排气管向所述灯管10内通入氮气排空气,再利用火焰加热所述灯管10的两端,使之呈现熔融状态,再利用相应的模具将所述灯管10的两端夹扁,使得灯管10的两端与所述钼杆40封接在一起;

44.步骤s4:利用由步骤s3得到的所述灯管10上的排气管,对所述灯管10进行抽真空处理,再利用所述钼杆40给所述发热片30进行通电,并利用排气管对所述灯管10充入惰性气体(一般为氩氪混合气),再利用火焰加热对所述排气管和灯管10的连接处加热至熔融状态,封离并取出所述灯管10;

45.步骤s5:将陶瓷座20安装在钼杆40上,再利用耐高温的硅胶将陶瓷座20固定在所述灯管10的两端,再将所述灯管10固定好,利用所述导电片21对所述发热片30通电测试,检查该发热灯管10的品质参数。

46.值得一提的是,本发明专利申请涉及的线切割技术、排气管和陶瓷座20等技术特征应被视为现有技术,这些技术特征的具体结构、工作原理以及可能涉及到的控制方式、空间布置方式采用本领域的常规选择即可,不应被视为本发明专利的发明点所在,本发明专利不做进一步具体展开详述。

47.对于本领域的技术人员而言,依然可以对前述各实施例所记载的技术方案进行修改,或对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1