一种PTFE高频混压产品的制作方法与流程

一种ptfe高频混压产品的制作方法

技术领域

1.本技术涉及电路板加工技术领域,尤其是涉及一种ptfe高频混压产品的制作方法。

背景技术:

2.ptfe是一种以聚四氟乙烯作为单体聚合指的高分子聚合物,通常会作为pcb板(电路板)基材的一种材质。

3.在对pcb板制作的过程中,会在基材上形成gtl层和gbl层,为了对gtl层进行保护,会在gtl层覆盖覆膜层,通过压合,将gtl层与覆膜层粘合在一起。但是ptfe材质较软,经过压合后,面板弯曲较为严重,使得在后续打靶、成型、控深锣等工艺中,容易产生位置偏差,产生不良品。

技术实现要素:

4.为了有助于降低pcb板生产的不良品率,本技术提供一种ptfe高频混压产品的制作方法。

5.本技术提供的一种ptfe高频混压产品的制作方法采用如下的技术方案:一种ptfe高频混压产品的制作方法,包括以下步骤:开料:将若干基材进行裁切,形成基材;沉铜压铆钉:在基材上安装铆钉,并对基材进行全面沉铜;布设线路:在基材顶面和底面均布设线路,在基材上形成gtl层和gbl层;压合:将保护膜压合在gtl层上;控深锣:利用按压装置对基材进行压平,接着在基材上铣出若干形槽。

6.通过采用上述技术方案,对基材进行开料处理,对基材的尺寸进行切割,从而使切割后的基材能够在生产线上加工;对基材进行铆钉安装,并且对基材表面进行沉铜,使基材的两面能够连通;接着在基材的顶面和底面布设线路,形成gtl层和gbl层,并且在gbl层上压合保护膜,对gbl层进行保护;在完成压合后,将基材放到定位装置上,通过定位装置将压合后的有弯曲的基材压平,接着对基材进行控深锣,尽量避免控深锣的位置发生偏差,进而便于降低pcb板生产的不良品率。

7.在一种具体的可实施方案中,在所述沉铜压铆钉的步骤中,包括:钻孔:在基材上钻出用于安装铆钉的孔;一次沉铜:对经过钻孔的基材进行沉积上铜;塞铆钉:将铆钉铆压到经过一次沉铜的基材上的孔内;二次沉铜:对安装好铆钉的基材再次进行沉积上铜。

8.通过采用上述技术方案,在安装铆钉前,先对孔内和基材表面进行沉铜,在安装好铆钉后,再进行二次沉铜,使铆钉与孔的内表面之间沉积上铜,有助于保证铆钉与孔内表面上的铜良好接触。

9.在一种具体的可实施方案中,所述钻孔步骤还包括通过平头钻对孔进行控深钻孔,使控深位的孔形成直角。

10.通过采用上述技术方案,平头钻对孔进行控深钻孔,使孔型形成直角,以便在将铆钉放到孔内时,铆钉与基材表面保持平整。

11.在一种具体的可实施方案中,在所述压合的步骤中,压合温度大于250℃,压强大于600ps。

12.通过采用上述技术方案,将压合的温度调整到大于250℃,并且将压合的强度调整到大于600ps压力值,尽量避免保护膜与基材和铜面的结合力。

13.在一种具体的可实施方案中,所述控深锣步骤中,所述按压装置包括承载板和压板,所述基材设置在所述压板和所述承载板之间,所述压板压在所述基材上。

14.通过采用上述技术方案,在对基材进行控深锣之前,先将基材放到承载板上,并且将压板压在基材上,进而将基材按压平整,尽量避免在后续加工时基材发生弯曲。

15.在一种具体的可实施方案中,所述压板的两侧均设置有压杆,所述压杆压在所述基材的边缘上,所述压杆上设置有连接杆,所述承载杆上设置有垂直于所述压杆的滑槽,所述连接杆远离所述压杆的一端伸入所述滑槽内;所述滑槽内设置有与连接杆对应的滑动件,所述承载板上设置有驱动组件,所述驱动组件用于驱动所述滑动件沿所述滑槽沿长度方向滑动。

16.通过采用上述技术方案,压杆压在基材的边缘,便于对基材的边缘进行压平;通过驱动组件驱动滑动件沿滑槽长度方向运动,带着压杆一起运动,进而将基材由压杆遮挡住的部分露出,以便对基材的边缘进行控深锣。

17.在一种具体的可实施方案中,每个所述压杆上且位于所述基材沿所述压杆长度方向上的两侧均设置有连接杆,所述滑动件为滑盒,所述连接杆远离压杆的一端伸入对应的所述滑盒内,所述滑盒内设置有限位板,所述限位板与所述滑盒之间设置有弹簧,所述压杆在所述弹簧的作用下压在所述基材上。

18.通过采用上述技术方案,驱动组件驱动滑盒在滑槽内滑动,带动连接杆沿滑槽长度方向运动,进而便于调整压杆在基材上的位置。当承载板与压杆之间放有基材时,连接杆在弹簧的作用下具有向插入滑盒的方向运动的趋势,使压杆压在基材上,便于将基材的边缘压紧。

19.在一种具体的可实施方案中,所述滑盒上设置有滚珠,所述滑盒底面上开设有与所述滚珠对应的让位槽,所述滚珠的一部分伸入所述让位槽内,所述滚珠的另一部分从所述让位槽内伸出并且抵在所述滑槽的内壁上。

20.通过采用上述技术方案,当滑盒在滑槽内滑动时,滚珠会发生转动,进而有助于减小滑盒在滑动时受到的摩擦力。

21.在一种具体的可实施方案中,所述驱动组件包括电机和丝杆,所述电机设置在所述承载板的一侧,所述丝杆沿所述滑槽长度方向设置在所述滑槽内,所述电机的输出轴贯穿所述承载板的侧壁伸入所属滑槽内与所述丝杆同轴连接;所述丝杆贯穿所述滑盒,并且所述丝杆与所述滑盒螺纹连接。

22.通过采用上述技术方案,电机为丝杆的转动提供驱动力,当丝杆转动时,丝杆带动滑盒运动,进而驱动滑盒在滑槽内滑动。

23.在一种具体的可实施方案中,所述承载板上开设有限位槽,所述基材的底面位于所述限位槽内,所述基材与所述限位槽的侧壁贴合。

24.通过采用上述技术方案,限位槽对基材的位置进行限位,尽量避免压杆在基材上运动时摩擦力过大带动基材移动。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过采用上述技术方案,对基材进行开料处理,对基材的尺寸进行切割,从而使切割后的基材能够在生产线上加工;对基材进行铆钉安装,并且对基材表面进行沉铜,使基材的两面能够连通;接着在基材的顶面和底面布设线路,形成gtl层和gbl层,并且在gbl层上压合保护膜,对gbl层进行保护;在完成压合后,将基材放到定位装置上,通过定位装置将压合后的有弯曲的基材压平,接着对基材进行控深锣,尽量避免控深锣的位置发生偏差,进而便于降低pcb板生产的不良品率;2.在对基板进行沉铜压铆钉的过程中,在基板上钻出直角孔,有助于在安装上铆钉后,基材表面保持平整;并且在压铆钉之前和之后分别进行一次沉铜,便于加强铆钉与铆钉内表面之间的连接;3.在对基材的边沿进行控深锣时,将基材放到承载板的限位槽内,并且将压板压在基材上,电机驱动丝杆转动,带动滑盒运动,将压杆压在基材上,使压杆在弹簧的作用下压在基材上,以便将承载板压平。

附图说明

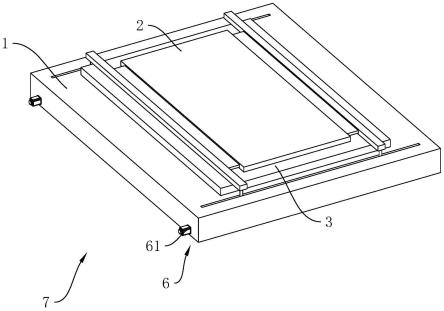

26.图1是本技术实施例的按压装置的结构示意图。

27.图2是本技术实施例的承载板的剖视图。

28.图3是图2中a部分的局部放大图。

29.附图标记说明:1、承载板;11、限位槽;12、滑槽;2、压板;21、通槽;3、基材;4、压杆;41、连接杆;42、限位板;43、连接板;5、滑盒;51、弹簧;52、滚珠;53、让位槽;6、驱动组件;61、电机;62、丝杆;7、按压装置。

具体实施方式

30.以下结合附图对本技术作进一步详细说明。

31.本技术实施例公开一种按压装置,参照图1和图2,按压装置7包括承载板1和压板2,承载板1的顶面开设有限位槽11,限位槽11用于放置基材3,基材3的底面位于限位槽11内,压板2压在基材3的顶面。

32.参照图1和图2,压板2的两侧均设置有一个压杆4,压杆4压在基材3顶面的边缘,将基材3的边缘压平。承载板1上且位于基材3沿压杆4长度方向上的两侧均设置有一个滑槽12,每个压杆4的两端均设置有一个连接杆41,连接杆41远离压杆4的一端伸入滑槽12内并且连接有滑动件,滑动件能够在滑槽12内滑动;承载板1上设置有与滑槽12对应的驱动组件6,驱动组件6用于驱动对应滑槽12内的滑动件在滑槽12内滑动。在需要对基材3上被压杆4遮盖的部分进行控深锣时,通过驱动组件6驱动滑动件滑动,带动连接杆41和压杆4移动,以便对基材3进行控深锣。

33.参照图2和图3,在本实施例中,滑动件为滑盒5,滑盒5与滑槽12滑动配合。连接杆

41位于滑槽12内的一端伸入滑盒5内并且连接有限位板42,连接杆41位于滑盒5内的部分的外侧套设有弹簧51,弹簧51抵在限位板42与滑盒5内表面之间,压杆4在弹簧51的作用下压在基材3的顶面,并且便于适配不同厚度的基材3。

34.参照图2,压板2的侧壁上开设有通槽21,通槽21沿两根压杆4分布方向设置。两个压杆4相向的一面上均连接有连接板43,每个连接板43远离压杆4的一端插入通槽21内。由于压杆4在弹簧51的作用下压在基材3的顶面,压板2通过连接板43与压杆4连接便于将基材3压紧。

35.参照图3,滑盒5底面与滑槽12底壁之间设置有若干滚珠52,滑盒5的底壁上开设有与滚珠52对应的让位槽53,滚珠52的顶部卡接在让位槽53内并且与让位槽53的内表面贴合,滚珠52的底部从让位槽53内伸出并且抵在滑槽12的底壁。当滑盒5在滑槽12内滑动时,滚珠52发生转动,有助于减小滑盒5受到的摩擦力。

36.参照图1和图2,驱动组件6包括电机61和丝杆62,其中,电机61位于滑盒5的一侧,丝杆62沿滑槽12长度方向设置在滑槽12内,电机61的输出轴贯穿承载板1的侧壁伸入滑槽12内,并且与丝杆62同轴设置。结合图3,丝杆62贯穿滑盒5,并且与滑盒5螺纹连接。当电机61驱动丝杆62转动时,带动滑盒5在滑槽12内滑动,进而带动压杆4发生位移。

37.本技术实施例的工作原理为:将基材3放到限位槽11内,并且将压板2压在基材3上,通过电机61驱动滑盒5运动,使压杆4压在基材3的边缘上,并且使压杆4上的连接板43插入通槽21内,进而将基材3压平。电机61调整压杆4在基材3上的位置,以便对基材3的边缘进行控深锣。

38.本技术实施例还公开一种ptfe高频混压产品的制作方法,包括如下步骤:s100、开料:将若干基材3通过裁切设备进行裁切,从而形成符合尺寸要求的若干基材3。

39.s200、沉铜压铆钉:在基材3上安装铆钉,对基材3进行全面沉铜。

40.在实施中,沉铜压铆钉步骤具体还包括以下子步骤:s201、钻孔:在基材3上钻出用于安装铆钉的孔。

41.在实施中,先用常规的钻头在基材3上钻出孔,接着通过平头钻对孔进行控深钻,深度控制在0.3mm-0.5mm之间,使控深位的孔型截面呈方形,以便在将铆钉放入孔内并且经过沉铜后,铆钉帽的位置与基材3表面保持平整。

42.s201、一次沉铜:将钻孔后的基材3放到沉铜缸内发生氧化还原反应,对孔进行孔金属化,使基材3表面沉积上铜。

43.s202、一次电镀:对完成一次沉铜的基板进行表面和孔内铜加厚,尽量避免基板表面与孔内的铜被氧化从而影响使用的情况发生。

44.s203、塞铆钉:将铆钉铆压到经过一次沉铜的基材3上的孔内;s204、二次沉铜:将安装好铆钉的基材3再次放入沉铜缸内进行氧化还原反应,使铆钉与孔内表面之间沉积上铜,有助于保证铆钉与孔内表面上的铜良好接触,进而使基材3的两面连通。

45.s205、一次电镀:对完成而二次沉铜的基板进行表面和孔内铜加厚,尽量避免在孔与铆钉之间的铜被氧化从而影响使用的情况发生。

46.s300、布设线路:在基材3顶面和底面均布设线路,使得在基材3上形成gtl层和gbl

层。

47.在实施中,先对基材3的顶面进行一次线路的布设,形成gtl层,并且对gtl层进行aoi 检验,检测出gtl层上的线路是否有缺陷;完成检测后,对检测没有缺陷的基材3进行电金和退膜,使gtl层的线路表面形成一层金属镀层,进而对线路进行保护。接着对基材3的底面进行二次线路的布设,形成gtl层,并且对gtl层进行aoi检验,检测出gtl层上的线路是否有缺陷,以便人们对有缺陷的基层及时进行修整。

48.具体的,上述aoi 检验,包括,用aoi机器通过摄像头自动扫描基板上的线路,采集图像,并且对图像进行处理,检查线路的缺陷,通过显示器把缺陷标出来,以便维修人员进行修正。

49.s400、压合:将保护膜放置在gtl层上,并且对保护膜和基材3进行压合,使在gbl层形成覆膜面,对gbl层进行保护。具体的,在压合时,温度控制在大于250℃的范围,压强控制在大于600ps的范围,尽量避免保护膜与基材3和铜面的结合力。

50.s500、打靶:对压合后的基板通过整平机整平,接着在合适的位置标记处靶位点,通过ccd向计算机系统发送信号,计算机系统控制钻孔设备在靶位点进行钻孔,使上基板上形成若干上定位孔。

51.s600、成型:在经过打靶后,对基材3通过切割设备裁切成合适的外形尺寸。

52.s700、v-cut:根据图纸要求,通过转盘刀具,在成型的基材3上切割好若干条分隔线,以便后续将基材3裁切成单板。

53.s800、控深锣:利用按压装置7对基材3进行压平,接着在基材3上铣出若干形槽。

54.具体的,参照图2,将基材3放到按压装置7的承载板1上的限位槽11内,并且将压板2压在基材3上,通过电机61驱动压杆4运动,使得压杆4压在基材3的边缘上,进而将基材3压平。接着通过电机61调整压杆4在基材3上的位置,以便对基材3的边缘进行控深锣作业。

55.s900、终检包装:对加工后的产品进行fqc检验。具体的,包括外观检测、尺寸/孔径测量、性能测试,以便确保产品符合出货规格的要求。完成终检后,对产品进行包装。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1