一种新技术电路板涂布成型方法、制品及生产线与流程

本发明涉及线路板领域,尤其涉及一种新技术电路板涂布成型方法、制品及生产线。

背景技术:

1、在现有的双面板制备工艺中,普遍存在工艺流程多,制作复杂,成本高,生产效率低,而且成型的线路较厚,精细度欠佳,无法向小型化发展。

技术实现思路

1、针对上述不足,本发明的目的在于提供一种新技术电路板涂布成型方法及制品,工艺简单,成本低,效率高,而且成型的线路可以做得比较薄,电路可以做得很精细,利于实现小型化;本发明的生产线,各工序有效衔接,简化加工流程,自动化程度高,有效减少人工作业,节省水电、及材料。

2、本发明为达到上述目的所采用的技术方案是:

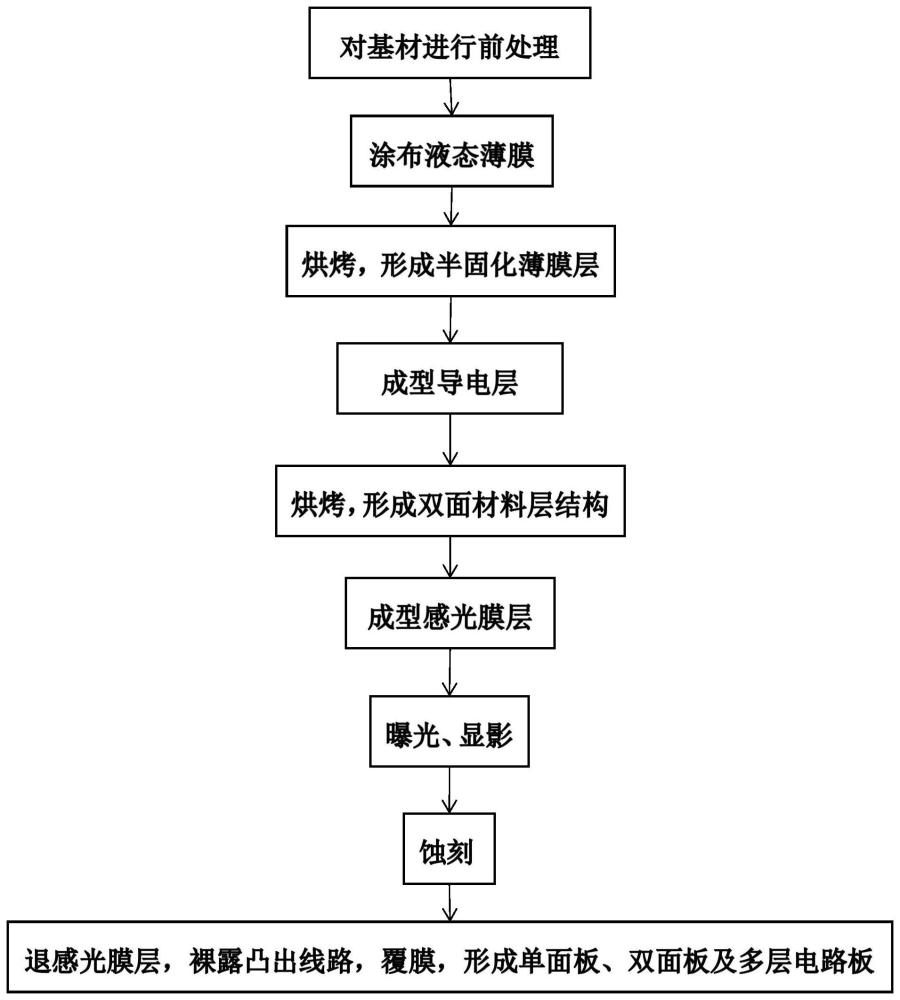

3、一种新技术电路板涂布成型方法,其特征在于,包括以下步骤:

4、(1)对卷状或片状的基材进行前处理;

5、(2)将前处理后的基材放到涂布机上,在基材上表面和/或下表面涂布液态薄膜;

6、(3)将涂布有液态薄膜的基材放进烘箱内进行烘烤,烘烤温度为60°~200°,在基材上表面和/或下表面形成半固化薄膜层;

7、(4)在半固化薄膜层上成型导电层;

8、(5)再将热压后的整体送至隧道烤炉内,并依次经过隧道烤炉内的数段加热烘烤区进行分段烘烤,基材与导电层之间的半固化薄膜层固化,并与基材成型为一体,形成双面材料层结构;

9、(6)在导电层上成型感光膜层;

10、(7)对导电层上的感光膜层进行局部图形曝光与显影,去掉需要蚀刻位置处的感光膜层部分,在感光膜层上形成直通至导电层的显影区;

11、(8)对显影区位置处的导电层进行蚀刻;

12、(9)退掉剩余感光膜层,裸露凸出线路,覆膜,形成新技术电路板,包括单面板、双面板以及重复工艺流程形成的多层电路板。

13、作为本发明的进一步改进,在进行所述步骤(4)之前,先将双面材料层结构放到涂布机上,分别在半固化薄膜层上涂布高纯水。

14、作为本发明的进一步改进,在进行所述步骤(4)之前,先将双面材料层结构放到涂布机上,分别在半固化薄膜层上涂布液态胶水。

15、作为本发明的进一步改进,在所述步骤(3)中,所述烘箱为气浮式烘箱。

16、作为本发明的进一步改进,在所述步骤(1)中,前处理包括等离子体处理。

17、作为本发明的进一步改进,在所述步骤(1)中,前处理包括电晕处理,具体为:将基材放到电晕装置上,对基材上表面和/或下表面进行电晕处理;所述电晕装置包括一机架、转动设置于机架上的一电晕辊、及设置于机架上且位于电晕辊正下方的一放电极,在该放电极与电晕辊之间形成有供基材穿过的一电晕通道。

18、作为本发明的进一步改进,在所述步骤(2)中,基材传送到涂布机上之后,由卷对卷传送牵引装置配合传送基材。

19、作为本发明的进一步改进,在所述步骤(2)中,基材传送到涂布机上之后,由气浮式传送装置配合传送基材,所述气浮式传送装置包括设置于涂布机上的一支架、设置于支架上且位于涂布辊一侧的一传动辊、设置于支架上的一上喷气嘴组件、及设置于支架上且位于上喷气嘴组件正下方的一下喷气嘴组件,其中,该上喷气嘴组件与下喷气嘴组件之间形成供基材通过的一传送通道,该传动辊与涂布辊分别位于传送通道两端;该上喷气嘴组件与下喷气嘴组件结构相同,分别包含朝向传送通道的数个空气喷嘴,且该数个空气喷嘴的气压保持相同。

20、作为本发明的进一步改进,在所述步骤(6)中,成型感光膜层的方法为:在导电层上贴感光干膜。

21、在所述步骤(6)中,成型感光膜层的方法为:在导电层上涂布感光油墨,再送至隧道烤炉内烘烤,形成的感光膜层与导电层结合为一体。

22、作为本发明的进一步改进,所述步骤(3)还包括以下步骤:在半固化薄膜层上分别敷上pet膜,然后进行收卷操作。

23、作为本发明的进一步改进,在所述步骤(5)中,将热压后的整体送至隧道烤炉内,隧道烤炉内包含3-6段加热烘烤区,每段加热烘烤区长2-9米,温度不高于300℃,并以15-30m/min的速度依次经过隧道烤炉内的加热烘烤区进行分段烘烤,基材与导电层之间的半固化薄膜层固化,并与基材成型为一体,形成双面材料层结构。

24、作为本发明的进一步改进,在所述步骤(1)中,所述基材为薄膜基材,该薄膜基材为pi薄膜、pi复合薄膜、mpi薄膜、lcp薄膜、pen/pet共聚酯薄膜、cop材质薄膜、ptfe薄膜与pfa薄膜中的任意一种。

25、作为本发明的进一步改进,在所述步骤(1)中,所述基材为玻纤基材。

26、作为本发明的进一步改进,在所述步骤(2)中,所述液态薄膜为pi薄膜、pi复合薄膜、mpi薄膜、lcp薄膜、pen/pet共聚酯薄膜、cop材质薄膜、ptfe薄膜与pfa薄膜中的任意一种。

27、作为本发明的进一步改进,所述基材与液态薄膜两者中至少有一者中添加有有色填充剂。

28、作为本发明的进一步改进,所述基材与液态薄膜两者均为透明层。

29、作为本发明的进一步改进,在所述步骤(4)中,成型导电层的方法为:在半固化薄膜层上分别敷上铜箔,并将整体放到热压辊之间以60°~200°的温度热压,形成导电层。

30、作为本发明的进一步改进,在所述步骤(4)中,成型导电层的方法为:在半固化薄膜层上分别涂布纳米银,形成导电层。

31、作为本发明的进一步改进,还包括以下步骤:

32、(10)对单面板、双面板及多层电路板表面进行在线检测。

33、实施上述方法制备出的新技术电路板,其特征在于,包括基材、形成于基材上表面和/或下表面的固化薄膜层、及形成于固化薄膜层上的线路层。

34、作为本发明的进一步改进,所述基材为薄膜基材,该薄膜基材为pi薄膜、pi复合薄膜、mpi薄膜、lcp薄膜、pen/pet共聚酯薄膜、cop材质薄膜、ptfe薄膜与pfa薄膜中的任意一种。

35、作为本发明的进一步改进,所述基材为玻纤基材。

36、作为本发明的进一步改进,所述固化薄膜层为pi薄膜、pi复合薄膜、mpi薄膜、lcp薄膜、pen/pet共聚酯薄膜、cop材质薄膜、ptfe薄膜与pfa薄膜中的任意一种。

37、作为本发明的进一步改进,所述基材与固化薄膜层两者中至少有一者为有色层。

38、作为本发明的进一步改进,所述基材与固化薄膜层两者均为透明层。

39、用于实施权利上述方法的生产线,包括:

40、一前处理单元,用于对基材进行前处理;

41、一半固化薄膜层单元,其包括一第一涂布装置及一第一烘烤装置,第一涂布装置在前处理后的基材上表面和/或下表面涂布液态薄膜,经第一烘烤装置烘烤后,在基材上表面和/或下表面形成半固化薄膜层;

42、一复合单元,用于将导电层压合在半固化薄膜层上;

43、一烘烤固化单元,其包括一第二烘烤装置,用于对经复合单元压合后的整体进行分段烘烤,使基材与导电层之间的半固化薄膜层固化,并与基材成型为一体,形成双面材料层结构;

44、一感光膜成型单元,用于在双面材料层结构的导电层表面成型感光膜层;

45、一线路图形成型单元,其包括一曝光机、一蚀刻机、及一退膜机,曝光机对导电层上的感光膜层进行局部图形曝光与显影,然后,通过蚀刻机去掉需要蚀刻位置处的感光膜层部分,形成显影区,并对显影区位置处的导电层进行蚀刻,最后,通过退膜机退掉剩余感光膜层,裸露凸出线路,形成线路图形;

46、一保护膜成型单元,用于在成型的线路图形表面成型保护膜,形成新技术电路板,包括单面板、双面板以及重复工艺流程形成的多层电路板。

47、作为本发明的进一步改进,所述前处理单元包括一电晕装置,其包括一机架、转动设置于机架上的一电晕辊、及设置于机架上且位于电晕辊正下方的一放电极,在该放电极与电晕辊之间形成有供基材穿过的一电晕通道。

48、作为本发明的进一步改进,所述第一涂布装置包括一含浸涂布装置或一狭缝涂布装置,所述含浸涂布装置包括一浸胶槽、转动设置于浸胶槽内的一浸胶辊、及设置于浸胶辊上方的一对胶厚调节辊,所述基材绕过浸胶辊下方后穿过胶厚调节辊间,在基材的上表面与下表面上形成液态薄膜;所述狭缝涂布装置包括一背胶辊、及设置于该背胶辊一侧的一涂胶模具,所述基材穿设于背胶辊与涂胶模具间,涂胶模具向基材挤出胶水,使得基材且朝向涂胶模具的表面上形成液态薄膜。

49、作为本发明的进一步改进,所述第一烘烤装置与第二烘烤装置均包括一竖直式隧道烤炉,该竖直式隧道烤炉包括一箱体,在该箱体内设置有左右相对的一左热风管组件与一右热风管组件,所述左热风管组件与右热风管组件间形成供基材穿过的一烘烤通道,左热风管组件与右热风管组件结构相同,分别包括朝向烘烤通道的数个热风管,且左热风管组件的热风管与右热风管组件的热风管相互错位设置,在箱体上设置有连通箱体内部与箱体外部的数个排气管。

50、作为本发明的进一步改进,所述复合单元包括:

51、至少一对第一热压辊,其设置于第一烘烤装置出料端,经第一烘烤装置烘烤后的基材传送至第一热压辊间;

52、一第一卷出送料辊,用于向第一热压辊传送导电层,使导电层压合于基材上表面的半固化薄膜层上。

53、和/或一第二卷出送料辊,用于向第一热压辊传送导电层,使导电层压合于基材下表面的半固化薄膜层上。

54、作为本发明的进一步改进,在所述第一热压辊与第一卷出送料辊间还设置有一第一微凹涂布装置,用于在导电层且朝向基材的表面涂布液态胶水或高纯水;

55、在所述第一热压辊与第二卷出送料辊间还设置有一第二微凹涂布装置,用于在导电层且朝向基材的表面涂布液态胶水或高纯水;

56、所述第一微凹涂布装置与第二微凹涂布装置结构相同,分别包括一网纹辊、设置于网纹辊上方的两个压辊、及设置于网纹辊一侧的一刮刀,所述两个压辊位于网纹辊的前后两侧。

57、作为本发明的进一步改进,所述感光膜成型单元包括一第一贴合装置,所述第一贴合装置包括至少一对第二热压辊、及一第三卷出送料辊和/或一第四卷出送料辊,第二烘烤装置将双面材料层结构传送至第二热压辊间,第三卷出送料辊与第四卷出送料辊分别向第二热压辊传送感光干膜,在双面材料层结构的上表面和/或下表面贴合感光干膜。

58、作为本发明的进一步改进,所述感光膜成型单元包括一第二涂布装置与一第三烘烤装置,双面材料层结构经第二涂布装置涂布感光油墨后,传送至第三烘烤装置烘烤,形成的感光膜层与导电层结合为一体。

59、作为本发明的进一步改进,所述保护膜成型单元包括一第二贴合装置,用于将保护膜贴合在线路表面上。

60、作为本发明的进一步改进,所述保护膜成型单元还包括一履带式压合装置,经第二贴合装置贴合覆盖膜后的板传送至履带式压合装置进行压合。

61、作为本发明的进一步改进,所述履带式压合装置包括一压合机架、及设置于该压合机架上且上下相对的一上环形履带与一下环形履带,在所述上环形履带上设置有数个压合机构,在所述下环形履带上设置有与所述压合机构一一对应的数个底板,所述压合机构包括设置于上环形履带上的一液压缸、及设置于液压缸输出轴的一上压板。

62、作为本发明的进一步改进,所述保护膜成型单元包括一第三涂布装置、及一第四烘烤装置,用于在线路表面上涂布阻焊油墨,并进行烘干。

63、作为本发明的进一步改进,在所述复合单元与第二烘烤装置间还设置有一检测装置,该检测装置采用感光耦合组件(charge coupled device,ccd)来检测经复合单元压合导电层后的整体厚度,并根据检测结果控制第一涂布装置的涂布厚度。

64、作为本发明的进一步改进,在所述第二烘烤装置与感光膜成型单元间还设置有至少一钻孔机构,双面材料层结构被传送至钻孔机构,钻孔机构对双面材料层结构的上表面和/或下表面进行钻孔,在导电层上形成盲孔与通孔。

65、作为本发明的进一步改进,所述钻孔机构包一框型支架,活动设置于框型支架相对两边的数个激光钻孔结构,所述激光钻孔结构包括活动设置于框型支架上的一水平伸缩件、设置于该水平伸缩件上的一水平驱动气缸、连接水平驱动气缸输出轴上的一纵向驱动气缸、及设置于纵向驱动气缸输出轴的一激光器。

66、作为本发明的进一步改进,在所述钻孔机构与感光膜成型单元间还设置有一清洁机构,钻孔完成的双面材料层结构传送至清洁机构清除杂质后,再传送至感光膜成型单元。

67、作为本发明的进一步改进,所述清洁机构沿传送方向依次包括一高压喷气模块与一粘尘模块,所述高压喷气模块包括数个高压喷气嘴,用于向双面材料层结构的上表面和/或下表面进行高压吹扫,将通孔与盲孔内的杂质吹至双面材料层结构表面,所述粘尘模块包括沿加工方向依次设置的数个可转动的粘尘辊轮,在粘尘辊轮表面包覆有一低粘胶层。

68、作为本发明的进一步改进,所述生产线还包括设置于线路图形成型单元与保护膜成型单元间的一贴膜前处理单元,该贴膜前处理单元包括沿加工方向依次设置的一酸洗槽、一水洗槽、及一烘干装置,用于对形成的线路图形表面进行清洗与烘干。

69、作为本发明的进一步改进,所述贴膜前处理单元还包括一等离子处理装置。

70、作为本发明的进一步改进,所述生产线还包括用于向前处理单元传送卷状基材的一放卷辊、及用于将单面板、双面板或多层电路板进行收卷的一收卷辊。

71、作为本发明的进一步改进,所述导电层为铜箔。

72、本发明的有益效果为:

73、(1)本发明新技术电路板涂布成型方法,工艺简单,成本低,效率高,而且成型的线路可以做得比较薄,电路可以做得很精细,利于实现小型化。

74、(2)通过对作为基材的基材进行电晕处理,基材表面能够具有更高的附着性,使得后续涂布液态薄膜时,液态薄膜能够较为牢固的粘附在基材上,两者结合品质好,利于提高成品质量。

75、(3)通过采用气浮式传送装置来代替传统采用几个传送辊传送的方式,分别对涂布有液态薄膜的基材上下表面以相同的气压吹气,不但使得涂布有液态薄膜的基材能够平整且稳定的传送,同时利于液态薄膜涂布在基材上的平整性,而且,可以将基材与液态薄膜上的灰尘吹掉,保持薄膜的干净;同时,可有效避免传送辊上灰尘对薄膜的污染;在停电或涂布辊与传动辊其中之一出现故障时,薄膜会立即停止传送,而不是拉坏薄膜。

76、(4)本发明由新技术电路板涂布成型方法制备出的新型双面板,上线路层与下线路层可以做得很薄,电路可以做得很精细,利于实现小型化。

77、(5)本发明的生产线,通过将各个加工单元整合在一起,使得各工序有效衔接,简化加工流程,自动化程度高,有效减少人工作业,节省水电、及材料。

78、(6)本发明的生产线,烘烤装置采用竖直式隧道烤炉,充分利用了竖直方向上的空间,使整个生产线更紧凑。

79、上述是发明技术方案的概述,以下结合附图与具体实施方式,对本发明做进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!