一种可实现无缝拼接的MiniLED电路板的制作方法与流程

一种可实现无缝拼接的miniled电路板的制作方法

技术领域

1.本发明涉及led电路板的制作技术领域,尤其是指一种可实现无缝拼接的miniled电路板的制作方法。

背景技术:

2.miniled(小型发光二极管)又名“次毫米发光二极管”,指晶粒芯片尺寸位于50~200μm的led(发光二极管),由于其可搭配柔性电路基板制作来达成高曲面背光的形式,在产品亮度、画质上都比传统led效果更好,省电效能却又更高,寿命长,成本低,对比度高的特点,已逐渐成为市场主流。

3.随着led市场的发展需求,对miniled线路板尺寸精度的要求也越来越高,由于其采用miniled灯板的直下式背光模组,因需利于贴片厂生产,一个显示装置需要由几个miniled灯板进行组装,即由3-4个miniled灯板平摆在显示装置的内部腔体内,从底部向上发光。因此miniled组装时,如一个miniled灯板与另一个miniled灯板之间存在尺寸或高低不一致时就会产生拼缝,如果拼缝尺寸较大,miniled灯板点亮画面以后,拼缝的地方就会出现暗面,导致有一条黑线,从而影响视觉效果。

4.现有的miniled线路板主要通过严控外形公差来解决灯板之间拼缝大的问题,而miniled线路板生产工艺复杂,且需经过多道机械加工及热烘烤,其涨缩变异是非常大的,现有技术通常通过控制各烘烤制程参数,且在成品检修改为uv光固化油墨来修补外观缺陷。但该种方式精度控制难度很大,只能实现外形尺寸公差在

±

0.05mm的产品,且制作良率低,在smt(表面安装)制程勉强达到50%的良率,因此无法满足需求。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种可实现无缝拼接的miniled电路板的制作方法。

6.为了解决上述技术问题,本发明采用如下技术方案:

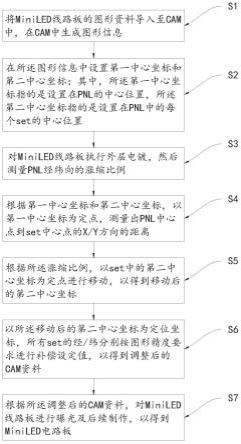

7.本实施例提供了一种可实现无缝拼接的miniled电路板的制作方法,包括以下步骤:

8.将miniled线路板的图形资料导入至cam中,在cam中生成图形信息;

9.在所述图形信息中设置第一中心坐标和第二中心坐标;其中,所述第一中心坐标指的是设置在pnl的中心位置,所述第二中心坐标指的是设置在pnl中的每个set的中心位置;

10.对miniled线路板执行外层电镀,然后测量pnl经纬向的涨缩比例;

11.根据第一中心坐标和第二中心坐标,以第一中心坐标为定点,测量出pnl中心点到set中心点的x/y方向的距离;

12.根据所述涨缩比例,以set中的第二中心坐标为定点进行移动,以得到移动后的第二中心坐标;

13.以所述移动后的第二中心坐标为定位坐标,所有set的经/纬分别按图形精度要求进行补偿设定值,以得到调整后的cam资料;

14.根据所述调整后的cam资料,对miniled线路板进行曝光及后续制作,以得到miniled电路板。

15.其进一步技术方案为:所述第二中心坐标的数量根据pnl中set的数量而定。

16.其进一步技术方案为:所述对miniled线路板执行外层电镀,然后测量pnl经纬向的涨缩比例步骤中,通过二次元测量pnl整个经/纬靶孔距离,以得到实际测量数据,然后用实际测量数据除以理论值以得到涨缩比例,即y方向为a和x方向为b。

17.其进一步技术方案为:所述根据第一中心坐标和第二中心坐标,以第一中心坐标为定点,测量出pnl中心点到set中心点的x/y方向的距离步骤中,通过cam资料测量出pnl中心点到set中心点的x/y方向的距离,即x方向为x1和y方向为y1。

18.其进一步技术方案为:所述根据所述涨缩比例,以set中的第二中心坐标为定点进行移动,以得到移动后的第二中心坐标步骤中,若涨缩比例为正值,以set中的第二中心坐标x/y方向朝外移;若涨缩比例为负值,以set中的第二中心坐标x/y方向朝内移。

19.其进一步技术方案为:所述根据所述涨缩比例,以set中的第二中心坐标为定点进行移动,以得到移动后的第二中心坐标步骤中,具体每个set中的第二中心坐标移动距离为:y方向=y1*a,x方向=x1*b。

20.其进一步技术方案为:所述以所述移动后的第二中心坐标为定位坐标,所有set的经/纬分别按图形精度要求进行补偿设定值,以得到调整后的cam资料步骤中,还包括:设定值为15-20μm,板边工具孔经纬向按实际pnl的经纬涨缩比例a和b进行涨缩补偿,以得到调整后的cam资料。

21.其进一步技术方案为:所述根据所述调整后的cam资料,对miniled线路板进行曝光及后续制作,以得到miniled电路板步骤之后,还包括:对制作的miniled线路板进行测量图形精度验证,若测量图形精度的结果与调整后的cam资料一致,则验证通过。

22.其进一步技术方案为:所述对制作的miniled线路板进行测量图形精度验证,若测量图形精度的结果与调整后的cam资料一致,则验证通过步骤之后,还包括:将验证通过对应的调整后的cam资料保存,用于后续生产使用。

23.其进一步技术方案为:所述根据所述调整后的cam资料,对miniled线路板进行曝光及后续制作,以得到miniled电路板步骤之后,还包括:每批pnl平均涨缩经纬偏差为2mil以上,则需重新更改调整后的cam资料;在涨缩偏差为2mil内,则可共用调整后的cam资料。

24.本发明与现有技术相比的有益效果是:通过在miniled外层线路制作前对图形精度进行管控,利用cam软件,设置第一中心坐标和第二中心坐标,对pnl的整体涨缩进行预先测算,并根据涨缩值对每个set的图形进行移动和补偿,保证出货pcs图形精度控制一致,有效提高miniled线路板的外形精度,使图形精度达到

±

0.03mm以内公差的控制要求,实现miniled大面积无缝拼接,在保证miniled线路板的外观品质的同时,经向总体良率和纬向总体良率都得到了极大的提升。

25.下面结合附图和具体实施例对本发明作进一步描述。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明实施例提供的一种可实现无缝拼接的miniled电路板的制作方法的流程示意图;

28.图2为本发明实施例提供的一种可实现无缝拼接的miniled电路板的制作方法的应用场景示意图;

29.图3为本发明实施例提供的经向良率的示意图;

30.图4为本发明实施例提供的纬向良率的示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

33.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

34.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

35.请参阅图1和图2所示的具体实施例一,涨缩比例为正值,以set中的第二中心坐标x/y方向朝外移。本发明公开了一种可实现无缝拼接的miniled电路板的制作方法,包括以下步骤:

36.s1,将miniled线路板的图形资料导入至cam中,在cam中生成图形信息;

37.s2,在所述图形信息中设置第一中心坐标和第二中心坐标;其中,所述第一中心坐标指的是设置在pnl的中心位置,所述第二中心坐标指的是设置在pnl中的每个set的中心位置;

38.请参阅图2所示,所述第二中心坐标的数量根据pnl中set的数量而定。其中,pnl为单张拼板;set为单个出货片;单张拼板可包含6-18个单个出货片,具体数量可根据生产需要设定,以适应不同的应用场景。

39.s3,对miniled线路板执行外层电镀,然后测量pnl经纬向的涨缩比例;

40.具体地,通过二次元测量pnl整个经/纬(即长/宽)靶孔距离,以得到实际测量数据,然后用实际测量数据除以理论值以得到涨缩比例,即y方向为a和x方向为b。

41.具体地,二次元测量为采用二次元测量仪进行测量。

42.s4,根据第一中心坐标和第二中心坐标,以第一中心坐标为定点,测量出pnl中心点到set中心点的x/y方向的距离;

43.具体地,在s4步骤中,通过cam资料测量出pnl中心点到set中心点的x/y方向的距离,即x方向为x1和y方向为y1。

44.s5,根据所述涨缩比例,以set中的第二中心坐标为定点进行移动,以得到移动后的第二中心坐标;

45.具体地,在s5步骤中,若涨缩比例为正值,以set中的第二中心坐标x/y方向朝外移;若涨缩比例为负值,以set中的第二中心坐标x/y方向朝内移。

46.具体地,在s5步骤中,具体每个set中的第二中心坐标移动距离为:y方向=y1*a,x方向=x1*b。

47.s6,以所述移动后的第二中心坐标为定位坐标,所有set的经/纬分别按图形精度要求进行补偿设定值,以得到调整后的cam资料;

48.请参阅图2所示,在x和y方向平移是以set中的第二中心坐标为定点进行移动,所有set中心x/y方向平行移动完后,再以每个set中的第二中心坐标为定位坐标,所有set的长/宽分别按图形精度要求的中值进行补偿设定值,设定值为15-20μm;因为电路板在线路蚀刻出图形后,在阻焊高温烤板及后续工序制作中,经过多批次的跟进制作,成型后测量电路板会收缩15-20μm左右,所以在线路制作前进行资料补充15-20μm,板边工具孔经纬向按实际pnl的经纬涨缩值a和b进行涨缩,以得到调整后的cam资料。

49.s7,根据所述调整后的cam资料,对miniled线路板进行曝光及后续制作,以得到miniled电路板。

50.具体地,外层线路cam资料调整完后,调取此资料进行曝光,曝光涨缩比例按1:1系数,因为线路资料对位工具孔已经按实际涨缩系数进行拉伸cam资料,后续工序(阻焊/文字/盲钻/成型)按调整后的资料出1:1的工具资料制作。

51.具体地,在s7步骤之后,还包括:对制作的miniled线路板进行测量图形精度验证,若测量图形精度的结果与调整后的cam资料一致,则验证通过。

52.具体地,蚀刻后首先测量图形精度确认,与调整后的cam资料一致,在要求中值大15-20μm为合格,因为验证在后续工序制作到成品,会收缩15μm左右,所以补偿15-20μm,成品刚好在要求中值的范围。

53.具体地,所述对制作的miniled线路板进行测量图形精度验证,若测量图形精度的结果与调整后的cam资料一致,则验证通过步骤之后,还包括:将验证通过对应的调整后的cam资料保存,用于后续生产使用,节约了成本和时间。

54.具体地,在s7步骤之后,还包括:每批pnl平均涨缩经纬偏差为2mil以上,则需重新更改调整后的cam资料;在涨缩偏差为2mil内,则可共用调整后的cam资料,节约了成本和时间。

55.具体地,阻焊需要留意光学点要圆,线路定义不受影响,阻焊定义需要控制光学点真圆度。

56.本发明还提供具体实施例二,涨缩比例为负值,以set中的第二中心坐标x/y方向朝内移,具体实施过程,如上述具体实施例一相同。

57.具体地,为更好地阐述本发明的技术方案,现提供以下具体实施例:

58.对miniled线路板进行工程设计,包括拼板设计、线路补偿、gerber输出等;在工程设计时,通过cam软件,生成图形信息,并在图形信息中设置第一中心坐标和第二中心坐标,对pnl的整体涨缩进行预先测算,并根据涨缩值对每个set的图形进行移动和补偿,保证出货pcs图形精度控制一致;

59.六层二阶流程:3/4层开料-钻埋孔-电镀-树脂塞孔-磨板-线路制作-aoi-压合2/5层-打靶锣边-减铜棕化-激光/钻孔-填孔电镀-线路-aoi-压合1/6层-打靶锣边-减铜棕化-激光/钻孔-填孔电镀-线路-aoi-阻焊-文字-盲钻-化金-成型-测试-终检-包装。

60.请参阅图3和图4所示,本发明在miniled外层线路制作前对图形精度进行管控,利用cam软件,设置第一中心坐标和第二中心坐标,对pnl的整体涨缩进行预先测算,并根据涨缩值对每个set的图形进行移动和补偿,保证出货pcs图形精度控制一致,有效提高miniled线路板的外形精度,实现miniled大面积无缝拼接,经过多批次验证,制作上千块,成型后全二次元测量确认,本发明制作的miniled线路板图形精度达到

±

0.03mm以内公差的控制要求,在保证miniled线路板的外观品质的同时,经向总体良率可以控制在99%以上:纬向总体良率可以控制在97%以上。

61.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1