带有插件孔的台阶盲槽电路板制造方法与流程

1.本发明涉及电路板制造领域,特别涉及一种带有插件孔的台阶盲槽电路板制造方法。

背景技术:

2.随着pcb电子产品日益向小型化,高集成化,高频化的趋势发展,部分产品开始引入盲槽设计,用于安装元器件或固定产品,从而提高产品总体集成度或达到信号屏蔽的效果。当台阶槽内有插件孔时,由于插件孔在内层制作时与外层互连互通,如不进行塞孔保护直接压合,则后工序电镀药水会直接进入孔内导致躲藏药水,因此插件孔压合前需做塞孔保护处理。目前业内通用方法是在内层盲槽的插件孔内预塞阻焊,压合蚀刻后揭盖并用比插件孔小0.45mm钻刀进行预钻小孔(二钻孔),然后褪除孔内阻焊即得到品质良好的盲槽板。

3.但是,此流程存在以下不足:

4.①

流程长,需要两次压合、插件孔内需预塞阻焊、揭盖后需要在插件孔预钻小孔并且需药水浸退阻焊;

5.②

台阶槽内插件孔阻焊油墨有塞孔不良裂纹风险,会导致电镀药水会直接进入孔内导致躲藏药水;

6.③

台阶槽内插件孔阻焊油墨需要药水浸退褪除,浸退过程会有基材位置露织纹发白,影响品质;

7.④

预钻小孔需要用比插件孔小0.45mm钻刀钻,导致插件孔成品孔径只能局限在≥0.6mm的范围制作。

技术实现要素:

8.本发明提供了一种带有插件孔的台阶盲槽电路板制造方法,以解决至少一个上述技术问题。

9.为解决上述问题,作为本发明的一个方面,提供了一种带有插件孔的台阶盲槽电路板制造方法,包括:

10.步骤1,钻孔:

11.使用高速钻机在层压后的板件上加工出通孔;

12.步骤2,控深钻孔:

13.使用高速钻机在层压后的板件上加工出控深盲孔;

14.步骤3,孔金属化:

15.沉铜:对钻孔后的板件进行孔金属化处理;

16.板镀:对沉铜后的板件通过电镀的方式进行沉铜层的加厚,厚度在5-8um 左右;

17.步骤4,外光成像:

18.在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外

光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来;

19.步骤5,图形电镀:

20.通过前处理,使板面清洁,在镀铜、镀锡缸阳极溶解出铜离子、锡离子,在电场作用下移动到阴极,其得到电子,在板上的导电区域镀上一层金属铜层和进行抗蚀刻保护的锡层;

21.步骤6,预控深铣:

22.在图形电镀后的板件上,使用铣机在板件上进行预控深,加工出预设计的深度,将埋槽铣开成盲槽,使盲槽内l3层台阶焊盘(用于邦线用的邦定焊盘)能够与外界化学药水接触,为l3层焊盘镀锡做准备;

23.步骤7,镀锡:

24.在镀锡缸阳极溶解出锡离子,在电场作用下移动到阴极,其得到电子,在盲槽内露出的l3层台阶焊盘上导上一层抗蚀刻保护的锡层;

25.步骤8,控深铣:

26.在铣半孔后的板件上,使用铣机在板件上进行控深,加工出客户需要的深度,控深铣掉控深盲孔弧形底部位置,将控深盲孔制作成通孔型插件孔;

27.步骤9,激光控深揭盖:

28.按照设计资料从l1层进行激光切割,槽宽0.15mm,深度公差

±

0.05mm,将预控深剩余厚度切割掉,将盲槽内l3层台阶焊盘露出来;

29.步骤10,外层蚀刻:

30.在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,将待蚀刻的铜面和控深铣后残留在插件孔孔口的金属披锋毛刺除去,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面;

31.步骤11,阻焊/字符:

32.阻焊:用丝印网将阻焊泥漏印于板面通过预烘去除挥发,形成半固化膜层,

33.通过对位曝光,被光照的地方阻焊膜交连反应,没照的地方在碱液作用下显影掉。在高温下,阻焊完全固化,附于板面;

34.字符:制作方式和阻焊类似;

35.步骤12,沉金:

36.通过化学置换反应,在铜面上沉积一层金属镍层和金层。

附图说明

37.图1示意性地示出了l1-l2层内光成像1的示意图;

38.图2示意性地示出了l1-l2层内层蚀刻的示意图;

39.图3示意性地示出了l1-l2层激光预控深切割的示意图;

40.图4示意性地示出了图3的局部平面图;

41.图5示意性地示出了l2-l3层不流动性半固化片开槽的示意图;

42.图6示意性地示出了l1-l6层钻孔的示意图;

43.图7示意性地示出了l1-l6层控深钻孔的示意图;

44.图8示意性地示出了l1-l6层孔金属化的示意图;

45.图9示意性地示出了l1-l6层预控深铣的示意图;

46.图10示意性地示出了l1-l6层镀锡的示意图;

47.图11示意性地示出了l1-l6层控深铣的示意图;

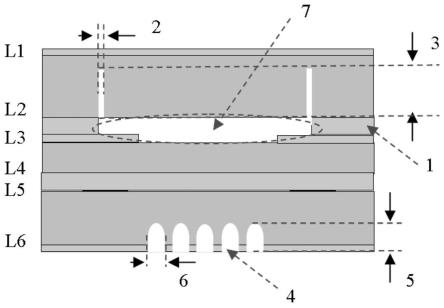

48.图12示意性地示出了l1-l6层激光控深揭盖的示意图;

49.图13示意性地示出了l1-l6层外层蚀刻的示意图;

50.图14示意性地示出了l1-l6层阻焊/字符的示意图;

51.图15示意性地示出了l1-l6层沉金的示意图;

52.图16示意性地示出了6层基板控深钻孔后效果图;

53.图17示意性地示出了控深铣后效果图;

54.图18示意性地示出了镀铜后的控深盲孔控深铣掉控深盲孔弧形底部位置局部演示图。

具体实施方式

55.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

56.本发明提供了一种台阶槽内有插件孔的pcb结构,通过对带插件孔设计的台阶盲槽加工工艺进行优化,在压合后控深钻孔,利用控深钻孔深度与孔径比1: 1的能力,外层揭盖后控深铣掉控深盲孔弧形底部,可以实现台阶槽内插件孔的工艺加工,有效解决孔内藏药水异常,规避预塞阻焊浸退过程会有基材位置露织纹发白等问题,在品质及效率上均得到了极大提升,为批量生产奠定了技术基础;同时插件孔成品孔径突破常规≥0.6mm能力,可制作范围≥0.4mm(控深铣余厚能力为≥0.3mm,即当插件孔高度为0.3mm时,本发明插件孔成品孔径最小可制作0.4mm;而常规制作方法,由于需要用0.15mm钻刀进行预钻孔,插件孔成品孔径要比预钻孔0.15mm刀径大0.45mm,故常规制作插件孔成品孔径只能制作0.6mm)。

57.本发明可制作最小插件孔能力的解释如下:

58.图16为6层基板控深钻孔后效果图,其中“1”为不流动半固化片,“2”为激光预控深切割(激光预控深切割的目的是缩小激光控深揭盖时的深度,拉大与l3层空旷位置台阶焊盘的距离)的宽度,宽度0.15mm(在l1-l6压合前,预先制作在l2上);“3”为激光预控深切割的深度,深度0.2mm(在l1-l6压合前,预先制作在l2上);“4”为控深盲孔;“5”为控深盲孔深度,深度≥0.5mm;“6”为控深盲孔孔径,孔径≥0.5mm;“7”为空旷埋槽。

59.图17为控深铣后效果图,其中“8”为金属化后的插件孔(由控深盲孔控深铣制作而成),插件孔直径≥0.4mm;“5”为插件孔高度,高度≥0.3mm;插件孔成品孔径与插件孔高度比需要≥4:3;“5”的高度比“9”高0.2mm(例如:当插件孔高度为0.3mm时,插件孔成品孔径需要满足≥0.4mm,控深盲孔深度需要满足≥0.5mm);“10”为常规流动半固化片;

60.图18为镀铜后的控深盲孔控深铣掉控深盲孔弧形底部位置局部演示图,其中“11”为控深盲孔弧形底部位置,“12”为控深铣后插件孔高度。

61.下面,分别对各层的制作流程进行详细说明。

62.l1-l2层关键制作流程:

63.1、内光成像

64.在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将l2层需要蚀刻的区域露出来,l1层铜面用干膜保护起来。

65.2、内层蚀刻

66.在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,将l2层线路制作出来,然后通过在退膜缸在碱液的作用下,将膜溶解掉,露出所需线路。

67.3、激光预控深切割

68.按照设计资料从底层(l2层)进行激光预控深切割,预控深槽宽0.15mm,深度0.2mm,深度公差

±

0.05mm,余厚保证≥0.15mm,防止切割穿,形成“回字”形槽

69.l2-l3层:不流动性半固化片开槽:

70.根据要求,用1.0mm铣刀在不流动半固化上进行铣板机加工,铣出比l1层成品空旷槽长宽大0.3mm的方形槽,为方便后工序与l1-l2、l3-l4、l5-l6层进行叠构做准备。

71.l1-l6层关键制作流程:

72.1、钻孔:

73.将层压后的板件,使用高速钻机在层压后的板件上加工出通孔。

74.2、控深钻孔

75.将层压后的板件,使用高速钻机在层压后的板件上加工出控深盲孔。

76.3、孔金属化(沉铜、板镀):

77.沉铜:对钻孔后的板件进行孔金属化处理,处理的主要目的是使板材中间的基材区域形成导电层,其产生的铜层为0.02um左右;

78.板镀:对沉铜后的板件通过电镀的方式进行沉铜层的加厚,厚度在5-8um 左右。

79.4、外光成像

80.在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来。

81.5、图形电镀

82.通过前处理,使板面清洁,在镀铜、镀锡缸阳极溶解出铜离子、锡离子,在电场作用下移动到阴极,其得到电子,在板上的导电区域镀上一层金属铜层和进行抗蚀刻保护的锡层。

83.6、预控深铣

84.在图形电镀后的板件上,使用铣机在板件上进行预控深,加工出预设计的深度,将埋槽铣开成盲槽,使盲槽内l3层台阶焊盘(用于邦线用的邦定焊盘)能够与外界化学药水接触,为l3层焊盘镀锡做准备。

85.7、镀锡

86.在镀锡缸阳极溶解出锡离子,在电场作用下移动到阴极,其得到电子,在盲槽内露出的l3层台阶焊盘上导上一层抗蚀刻保护的锡层。

87.8、控深铣

88.在铣半孔后的板件上,使用铣机在板件上进行控深,加工出客户需要的深度,控深铣掉控深盲孔弧形底部位置,将控深盲孔制作成通孔型插件孔(预控深铣时不直接加工出客户需要的深度,原因为控深铣制作成的插件孔孔口会有金属披锋毛刺,目的是防止孔口金属披锋毛刺镀上锡,蚀刻时无法除去,导致成品插件孔孔口有金属披锋毛刺,影响品质)。

89.9、激光控深揭盖

90.按照设计资料从l1层进行激光切割,槽宽0.15mm,深度公差

±

0.05mm,将预控深剩余厚度切割掉,将盲槽内l3层台阶焊盘露出来。

91.10、外层蚀刻

92.在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,将待蚀刻的铜面和控深铣后残留在插件孔孔口的金属披锋毛刺除去,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面。

93.11、阻焊/字符

94.阻焊:用丝印网将阻焊泥漏印于板面通过预烘去除挥发,形成半固化膜层,

95.通过对位曝光,被光照的地方阻焊膜交连反应,没照的地方在碱液作用下显影掉。在高温下,阻焊完全固化,附于板面。

96.字符:制作方式和阻焊类似。

97.12、沉金

98.通过化学置换反应,在铜面上沉积一层金属镍层和金层。

99.在上述技术方案中,本发明台阶槽内有插件孔由直接钻通孔更改为控深盲孔方式制作,在品质及效率上均得到了极大提升,为批量生产奠定了技术基础。

100.本发明优点:

101.①

两次压合更改为一次压合,缩短制作流程,提高效率的同时节约成本;

102.②

台阶槽内插件孔由直接钻通孔后预塞阻焊更改为控深盲孔方式制作,缩短制作流程,提高效率的同时节约成本和提升品质;

103.③

本发明适用范围:台阶槽内插件孔成品孔径≥0.4mm,插件孔高度≥ 0.3mm,插件孔成品孔径与插件孔高度比需要≥4:3。

104.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1