一种烧结后陶瓷覆铜板化学处理方法与流程

1.本发明涉及半导体陶瓷覆铜板蚀刻技术领域,具体涉及一种烧结后陶瓷覆铜板化学处理方法。

背景技术:

2.高功率半导体模块大量应用于电力机车、电动汽车、光伏太阳能等强电流领域。随着高功率模块集成度越来越高、使用功率越来越大,半导体器件产生的热量呈上升趋势。目前,将导电、导热性优良的金属与绝缘性能好的氮化物等陶瓷通过烧结接合,形成陶瓷覆铜板,通过铜蚀刻、给合层蚀刻、表面处理等工序形成所需的衬底,在衬底上焊接芯片和端子部分,封装形成功率模块,陶瓷覆铜板在功率半导体当中得到广泛的应用,从面解决功率半导体器件的散热问题。

3.目前,陶瓷与金属的接合主要有两种方法,直接接合和活性钎焊法。直接接合法指将金属板(铜泊)与氧的共晶液相作为粘合剂,通过加热直接将金属与陶瓷接合的方法。活性钎焊法指通过含有ti、ag、cu等活性金属焊料,将金属板(铜泊)与陶瓷接合成覆铜板的方法。

4.活性钎焊法是使用ti等活性金属钎焊料与陶瓷在高温下于陶瓷和金属板(铜泊)反应生成结合成层,通过该给合层实现金属板(铜泊)与陶瓷之间的连接。通过蚀刻(cucl2体系或fecl3体系),把不需要的铜层蚀刻掉,再利用双氧水、氨水等去除结合层,但双氧水、氨水蚀刻易使结合层形成过蚀,冷热冲击次数明显减少,影响陶瓷覆铜板可靠性。

5.陶瓷覆铜板经过铜蚀刻等工序表面粗糙度明显上升,影响引线的接合与焊接。

6.铜蚀刻后在铜上表面形成尖角,容易引起局部放电超过10pc。

7.基于上述情况,本发明提出了一种烧结后陶瓷覆铜板化学处理方法,可有效解决以上问题。

技术实现要素:

8.本发明的目的在于提供一种烧结后陶瓷覆铜板化学处理方法。本发明的烧结后陶瓷覆铜板化学处理方法通过采用三次蚀刻,加化学研磨及再次采用第三次蚀刻,并严格控制各步骤的工艺条件参数(工艺条件参数的控制是保证产品局部放电性能优良和耐冷热冲击性能优良的的关键,只有工艺条件参数控制在合适的范围内,才能保证保证产品局部放电性能优良和耐冷热冲击性能优良),得到的产品局部放电性能优良和耐冷热冲击性能优良。

9.为解决以上技术问题,本发明提供的技术方案是:

10.一种烧结后陶瓷覆铜板化学处理方法,包括下列步骤:

11.1)采用活性钎焊法制造覆铜陶瓷衬底,先在陶瓷基板与铜泊之间印刷一层焊料层;

12.2)将印有焊料层的陶瓷基板与铜泊通过绕结处理,形成烧结后陶瓷覆铜板;

13.3)将所述烧结后陶瓷覆铜板贴合或涂布一层抗蚀层,再通过曝光与显影,把需要的铜层保护,不需的铜层露出形成(特定的)蚀刻图形;

14.4)将显影处理后的陶瓷覆铜板置于第一次蚀刻液中,把不需要的铜层去掉;形成如图1所示的结构。

15.5)将第一次蚀刻后的陶瓷覆铜板置于第二次蚀刻液中,在第二次蚀刻液中反应30min如图2所示的结构;

16.6)将完成第二次蚀刻后的陶瓷覆铜板置于第三蚀刻中,在第三次蚀刻液中反应40min形成如图3所示的结构;

17.7)将完成第三次蚀刻后的陶瓷覆铜板置于化学研磨液中,在温度40~50℃的条件下反应5~35min,以去除多余的铜和降低铜表面粗糙度,同时使铜层上边缘形成一个r角,这样可以减小尖端放电的风险;这里所说的

‘

r角’即铜层上边缘拐角处呈圆角。

18.8)将步骤7)处理后的陶瓷覆铜板置入所述第三蚀刻液中反应5~30min,实现陶瓷覆铜板的图形化;步骤8)处理后所述焊料层和结合层左右两端相对于铜层突出5~40um(即相对于铜层在其两端分别向外(左右)延伸突出5~40um),这样可降低应力的影响,提升抗冷热冲击的能力;

19.以去除多余的焊料与不需要的氮化钛,最终形成图4结构,实现陶瓷覆铜板的图形化;

20.9)最后将图形化的陶瓷覆铜板经过镀镍、镀银、osp处理,切割形成所需的功率导体衬底;

21.优选的,步骤1)中,所述焊料层的化学组成按质量百分比计为ag:70%以上,余量为铜和ti。

22.优选的,步骤1)中,所述陶瓷基板为氮化物陶瓷或氧化物陶瓷。

23.优选的,所述氮化物陶瓷氮化铝和/或氮化硅;所述氧化物陶瓷为氧化铝。

24.优选的,步骤2)中,所述绕结处理为在烧结温度为800℃~1000℃的条件下烧结。

25.优选的,步骤4)中,所述第一次蚀刻液为cucl2体系溶液或fecl3体系溶液。

26.优选的,所述cucl2体系溶液中cucl2含量为17~25wt%,hcl浓度为0.6-1mol/l;

27.所述fecl3体系溶液中fecl3含量为35~53wt%,hcl浓度为0.1-0.2mol/l。

28.优选的,步骤5)中,所述第二次蚀刻液的ph的范围为8~11;

29.所述第二次蚀刻液中过氧化氢的含量为5v/v%~40v/v%;

30.氨水含量为0.5v/v%~5v/v%;

31.结构含有羧基及其盐类含量为0.1重量%~1重量%;

32.表面活性剂硫酸酯盐0.01重量%~0.05重量%;

33.其余为水。

34.优选的,步骤6)中,所述第三次蚀刻液的ph的范围为8~11;

35.所述第三次蚀刻液中过氧化氢的含量为10v/v%~40v/v%;

36.氨水含量为0.5v/v%~5v/v%;

37.结构含有羧基及其盐类含量为0.1重量%~10重量%;

38.咪唑类含量为0.01重量%~0.1重量%;

39.有机胺含量为0.05v/v%~5v/v%;

40.其余为水。

41.优选的,步骤7)中,所述化学研磨液中双氧水的含量为20v/v%~50v/v%、醇类的含量为2.5v/v~5v/v%、硫酸的含量为0.5v/v~1.5v/v%、peg重量3.5%-7.5重量%。

42.本发明与现有技术相比,具有以下优点及有益效果:

43.本发明的烧结后陶瓷覆铜板化学处理方法通过采用三次蚀刻,加化学研磨及再次采用第三次蚀刻,并严格控制各步骤的工艺条件参数(工艺条件参数的控制是保证产品局部放电性能优良和耐冷热冲击性能优良的的关键,只有工艺条件参数控制在合适的范围内,才能保证保证产品局部放电性能优良和耐冷热冲击性能优良),得到的产品局部放电性能优良和耐冷热冲击性能优良。

44.本发明为一种功率半导体陶瓷覆铜板烧结后的化学处理,主要包括第一次蚀刻形成结构图1,第二次形成结构图2、第三次蚀刻形成结构图3,通过化学研磨处理及第三次蚀刻焊料及结合层蚀刻形成结构图4,最终形成所需的结构如图4,且实现陶瓷覆铜板上表面r角以减小铜层边缘尖端放电的风险及下表面焊料、结合层突出降低应力的影响,增加其抗冷热冲击的能力。

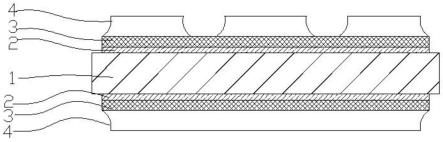

45.本发明的烧结后陶瓷覆铜板化学处理方法涉及陶瓷衬覆铜板的铜蚀刻、焊料及结合层ti的化合物蚀刻方法,通过化学研磨处理的方法形成所需的图形如图4,并且在图形的铜层4上表面边缘形成r角降低了局部放电的风险,结合层2、焊料层3突出的结构,提升了产品的冷热冲击的次数。

附图说明

46.图1为本发明第一次蚀刻后的结构示意图;

47.图2为本发明第二次蚀刻后的结构示意图;

48.图3为本发明第三次蚀刻后的结构示意图;

49.图4为本发明最终产品的结构示意图。

50.其中,1为陶瓷;2为结合层;3为焊料层;4为铜泊。

具体实施方式

51.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制。

52.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

53.本发明所述铜泊即铜层。

54.实施例1:

55.一种烧结后陶瓷覆铜板化学处理方法,包括下列步骤:

56.1)采用活性钎焊法制造覆铜陶瓷衬底,先在陶瓷基板与铜泊之间印刷一层焊料层;

57.2)将印有焊料层的陶瓷基板与铜泊通过绕结处理,形成烧结后陶瓷覆铜板;

58.3)将所述烧结后陶瓷覆铜板贴合或涂布一层抗蚀层,再通过曝光与显影,把需要的铜层保护,不需的铜层露出形成(特定的)蚀刻图形;

59.4)将显影处理后的陶瓷覆铜板置于第一次蚀刻液中,把不需要的铜层去掉;形成如图1所示的结构。

60.5)将第一次蚀刻后的陶瓷覆铜板置于第二次蚀刻液中,在第二次蚀刻液中反应30min;

61.6)将完成第二次蚀刻后的陶瓷覆铜板置于第三蚀刻中,在第三次蚀刻液中反应40min;

62.7)将完成第三次蚀刻后的陶瓷覆铜板置于化学研磨液中,在温度40~50℃的条件下反应5~35min,以去除多余的铜和降低铜表面粗糙度,同时使铜层上边缘形成一个r角。

63.8)将步骤7)处理后的陶瓷覆铜板置入所述第三蚀刻液中反应5~30min,实现陶瓷覆铜板的图形化;步骤8)处理后所述焊料层和结合层左右两端相对于铜层突出35;

64.以去除多余的焊料与不需要的氮化钛,最终形成图4结构,实现陶瓷覆铜板的图形化。

65.9)最后将图形化的陶瓷覆铜板经过镀镍、镀银、osp处理,切割形成所需的功率导体衬底。

66.在本实施例中,步骤1)中,所述焊料层的化学组成按质量百分比计为ag:70%以上,余量为铜和ti。

67.在本实施例中,步骤1)中,所述陶瓷基板为氮化物陶瓷。

68.在本实施例中,所述氮化物陶瓷氮化硅;

69.在本实施例中,步骤2)中,所述绕结处理为在烧结温度为800℃~1000℃的条件下烧结。

70.在本实施例中,步骤3)中,所述fecl3体系溶液中fecl3含量为35wt%,hcl浓度为0.1mol/l。

71.在本实施例中,步骤5)中,所述第二次蚀刻液的ph为8.9;

72.所述第二次蚀刻液中过氧化氢的含量为15v/v%;

73.氨水含量为2v/v%;

74.结构含有羧基及其盐类含量为0.2重量%;

75.表面活性剂硫酸酯盐0.01重量%;

76.其余为水。

77.在本实施例中,步骤6)中,所述第三次蚀刻液的ph的范围为8.7;

78.所述第三次蚀刻液中过氧化氢的含量为20v/v%;

79.氨水含量为15v/v%;

80.结构含有羧基及其盐类含量为0.210重量%;

81.咪唑类含量为0.01重量%;

82.有机胺含量为0.05v/v%;

83.其余为水。

84.在本实施例中,步骤7)中,所述化学研磨液中双氧水的含量为35v/v%、异丙醇的含量为3.5v/v%、硫酸的含量为0.7v/v%、peg4.5重量%。

85.实施例2:

86.一种烧结后陶瓷覆铜板化学处理方法,包括下列步骤:

87.1)采用活性钎焊法制造覆铜陶瓷衬底,先在陶瓷基板与铜泊之间印刷一层焊料层;

88.2)将印有焊料层的陶瓷基板与铜泊通过绕结处理,形成烧结后陶瓷覆铜板;

89.3)将所述烧结后陶瓷覆铜板贴合或涂布一层抗蚀层,再通过曝光与显影,把需要的铜层保护,不需的铜层露出形成(特定的)蚀刻图形;

90.4)将显影处理后的陶瓷覆铜板置于第一次蚀刻液中,把不需要的铜层去掉;形成如图1所示的结构。

91.5)将第一次蚀刻后的陶瓷覆铜板置于第二次蚀刻液中,在第二次蚀刻液中反应30min;

92.6)将完成第二次蚀刻后的陶瓷覆铜板置于第三蚀刻中,在第三次蚀刻液中反应40min;

93.7)将完成第三次蚀刻后的陶瓷覆铜板置于化学研磨液中,在温度45℃的条件下反应35min,以去除多余的铜和降低铜表面粗糙度,同时在铜上表面图形边以形成一个r角;

94.8)将步骤7)处理后的陶瓷覆铜板置入所述第三蚀刻液中反应5min,实现陶瓷覆铜板的图形化;步骤8)处理后所述焊料层和结合层左右两端相对于铜层突出20um;

95.以去除多余的焊料与不需要的氮化钛,最终形成图3结构,实现陶瓷覆铜板的图形化。

96.9)最后将图形化的陶瓷覆铜板经过镀镍、镀银、osp处理,切割形成所需的功率导体衬底。

97.在本实施例中,步骤1)中,所述焊料层的化学组成按质量百分比计为ag:70%,余量为铜和ti。

98.在本实施例中,步骤1)中,所述陶瓷基板为氮化物陶瓷。

99.在本实施例中,所述氮化物陶瓷氮化铝。

100.在本实施例中,步骤2)中,所述绕结处理为在烧结温度为800-1000℃的条件下烧结。

101.在本实施例中,步骤3)中,所述第一次蚀刻液为cucl2体系溶液。

102.在本实施例中,所述cucl2体系溶液中cucl2含量为17wt%,hcl浓度为0.6mol/l;

103.在本实施例中,步骤5)中,所述第二次蚀刻液的ph的范围为8;

104.所述第二次蚀刻液中过氧化氢的含量为5v/v%;

105.氨水含量为0.5v/v%;

106.结构含有羧基及其盐类含量为0.1wt%;

107.表面活性剂硫酸酯盐0.01wt量%;

108.其余为水。

109.在本实施例中,步骤6)中,所述第三次蚀刻液的ph的范围为8;

110.所述第三次蚀刻液中过氧化氢的含量为10v/v%;

111.氨水含量为0.5v/v%;

112.结构含有羧基及其盐类含量为0.1wt%;

113.咪唑类含量为0.01wt%;

114.有机胺含量为0.05v/v%;

115.其余为水。

116.在本实施例中,步骤7)中,所述化学研磨液中双氧水的含量为40v/v%、异丙醇的含量为4v/v%、硫酸的含量为1v/v%、peg4重量%。

117.实施例3:

118.一种烧结后陶瓷覆铜板化学处理方法,包括下列步骤:

119.1)采用活性钎焊法制造覆铜陶瓷衬底,先在陶瓷基板与铜泊之间印刷一层焊料层;

120.2)将印有焊料层的陶瓷基板与铜泊通过绕结处理,形成烧结后陶瓷覆铜板;

121.3)将所述烧结后陶瓷覆铜板贴合或涂布一层抗蚀层,再通过曝光与显影,把需要的铜层保护,不需的铜层露出形成(特定的)蚀刻图形;

122.4)将显影处理后的陶瓷覆铜板置于第一次蚀刻液中,把不需要的铜层去掉;形成如图1所示的结构。

123.5)将第一次蚀刻后的陶瓷覆铜板置于第二次蚀刻液中,在第二次蚀刻液中反应30min;

124.6)将完成第二次蚀刻后的陶瓷覆铜板置于第三蚀刻中,在第三次蚀刻液中反应40min;

125.7)将完成第三次蚀刻后的陶瓷覆铜板置于化学研磨液中,在温度50℃的条件下反应5min,以去除多余的铜和降低铜表面粗糙度,同时在铜上表面图形边以形成一个r角;

126.8)将步骤7)处理后的陶瓷覆铜板置入所述第三蚀刻液中反应30min,实现陶瓷覆铜板的图形化;步骤8)处理后所述焊料层和结合层左右两端相对于铜层突出30um;

127.以去除多余的焊料与不需要的氮化钛,最终形成图4结构,实现陶瓷覆铜板的图形化。

128.9)最后将图形化的陶瓷覆铜板经过镀镍、镀银、osp处理,切割形成所需的功率导体衬底。

129.在本实施例中,步骤1)中,所述焊料层的化学组成按质量百分比计为ag:73.6%,余量为铜和ti。

130.在本实施例中,步骤1)中,所述陶瓷基板为氮化物陶瓷。

131.在本实施例中,所述氮化物陶瓷氮化硅。

132.在本实施例中,步骤2)中,所述绕结处理为在烧结温度为1000℃的条件下烧结。

133.在本实施例中,步骤3)中,所述第一次蚀刻液为fecl3体系溶液。

134.在本实施例中,所述fecl3体系溶液中fecl3含量为42.6wt%,hcl浓度为0.15mol/l。

135.在本实施例中,步骤5)中,所述第二次蚀刻液的ph的范围为11;

136.所述第二次蚀刻液中过氧化氢的含量为40v/v%;

137.氨水含量为5v/v%;

138.结构含有羧基及其盐类含量为1重量%;

139.表面活性剂硫酸酯盐0.05重量%;

140.其余为水。

141.在本实施例中,步骤6)中,所述第三次蚀刻液的ph的范围为11;

142.所述第三次蚀刻液中过氧化氢的含量为40v/v%;

143.氨水含量为5v/v%;

144.结构含有羧基及其盐类含量为10重量%;

145.咪唑类含量为0.1重量%;

146.有机胺含量为5v/v%;

147.其余为水。

148.在本实施例中,步骤7)中,所述化学研磨液中双氧水的含量为50v/v%、异丙醇的含量为5%、硫酸的含量为1.5%、peg4.5重量%。

149.在实施例1的基础上,与实施例1的区别见下表1,

150.并对对本发明实施例1得到的产品进行性能测试,测试结果也如表1所示:

151.表1

[0152][0153]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1