带有声子晶体的横向激励体声波谐振器及制备方法

1.本技术涉及mems射频谐振器件的技术领域,尤其涉及带有声子晶体的横向激励体声波谐振器及制备方法。

背景技术:

2.横向激励体声波谐振器(xbar)是可以达到5gnr、n78等频段的性能较好的谐振器件,但是传统xbar具有压电层机械可靠性差、散热性能差的缺点,针对这一问题可以为器件引入衬底。但是加入衬底后会使谐振器能量从衬底泄漏,导致谐振器性能,尤其是品质因数q显著下降。

3.密度和弹性模量具有周期性的结构或材料被称为声子晶体,弹性波在其中传播时将出现禁带。通过调控禁带位置就可以对谐振器的振动能量选择性耗散或反射,可以在抑制主谐振声波能量的泄露的同时将其他伪模态的振动能量通过衬底耗散。

4.但是这种器件的制备具有一定的复杂性。一般用于噪音和振动阻隔的声子晶体的晶格常数大多为毫米级。本发明提出了一种简便的,在射频器件中引入亚微米级晶格常数的声子晶体衬底的制备方法。

技术实现要素:

5.有鉴于此,本技术提供带有声子晶体的横向激励体声波谐振器及制备方法,能够提升器件的导热性能和机械可靠性。

6.第一方面,本技术提供一种带有声子晶体的横向激励体声波谐振器,包括依次堆叠设置的叉电极、压电层和声子晶体基体,所述声子晶体基体的内部开设有凹槽,所述凹槽内沉积有声子晶体散射体。

7.可选地,所述压电层材料为铌酸锂、钽酸锂、氮化铝、氧化锌、锆钛酸铅、pvdf中的一种或多种。

8.可选地,所述压电层的厚度为100nm-1500nm。

9.可选地,所述声子晶体基体的材料为二氧化硅、pdms、pmma或硼硅酸盐玻璃。

10.可选地,所述声子晶体中散射体的材料为钼、钨或铂金属材料。

11.可选地,所述声子晶体的原胞为正方形,其晶格常数按不同禁带中心位置可以取0.4μm-0.9μm;散射体截面形状为开口向上的半圆形或半椭圆形,其占整个晶胞的体积比为0.2-0.4;对于半椭圆形散射体,其长短轴之比根据所需的不同禁带宽度为0.4-0.7。

12.可选地,所述叉指电极的材料为钼、铝、铜;所述叉指电极的指状物厚度为50nm-500nm,且间距为压电层厚度的2-20倍。

13.可选地,所述声子晶体基体远离所述压电层的一表面堆叠设置有基底,所述基底的材料为二氧化硅、pdms、pmma或硼硅酸盐玻璃。

14.第二方面,本技术提供一种如上述横向激励体声波谐振器的制备方法,包括以下步骤:

15.s1:使用绝缘体上压电单晶结构薄膜材料(poi),对其进行超声水洗;

16.s2:在衬底上方沉积一层声子晶体基体材料,并对其上表面进行平整化;

17.s3:在其上方使用等离子体刻蚀或湿法hna刻蚀出凹槽;

18.s4:在凹槽中沉积声子晶体散射体材料,然后对其上表面进行平整化;

19.s5:重复s2、s3、s4的操作直到声子晶体层数达到预定大小,并在顶部结合一块材料作为基底;

20.s6:将器件上下翻转,去除顶部原衬底直至露出压电层,并对表面进行平整化;

21.s7:在压电层顶部沉积金属并图形化,形成叉指电极。

22.以上提供的带有声子晶体的横向激励体声波谐振器及制备方法,通过在压电层上设置声子晶体基体并在该声子晶体基体的内部开设凹槽,并于凹槽内沉积有声子晶体散射体,这样可以提升器件的导热性能和机械可靠性,并能在品质因子、机电耦合系数等方面与传统器件达到相近的性能。

附图说明

23.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

24.图1为本公开一实施例提供的poi衬底示意图。

25.图2为本公开一实施例提供的沉积第一层声子晶体基体结构后示意图。

26.图3为本公开一实施例提供的在第一层声子晶体基体上刻蚀出凹槽后示意图。

27.图4为本公开一实施例提供的在凹槽中沉积声子晶体散射体后的示意图。

28.图5为本公开一实施例提供的一种声子晶体衬底的晶胞。

29.图6为本公开一实施例提供的在顶层制备第二层声子晶体后的示意图。

30.图7为本公开另一实施例提供的在顶层制备第二层声子晶体后的示意图。

31.图8为本公开一实施例提供的在顶层制备预定层数的声子晶体,并在顶部结合基底后的示意图。

32.图9为本公开一实施例提供的将器件上下翻转后的示意图。

33.图10为本公开一实施例提供的将器件上方poi衬底和绝缘层去除后的示意图。

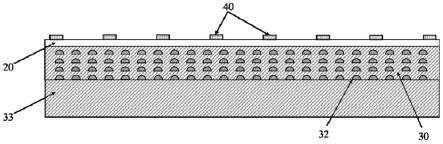

34.图11为本公开一实施例提供的在器件顶层沉积并图形化叉指电极后的示意图。

35.其中,图中元件标识如下:

36.10-poi衬底,11-poi绝缘层,20-压电层,30-声子晶体基体,31-凹槽,32-声子晶体散射体,33-基底,40-叉指电极。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.在本技术的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第

一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

40.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

41.本技术带有声子晶体衬底的横向激励体声波谐振器制备方法,具体步骤如下:

42.s1:如图1所示,对绝缘体上压电单晶结构薄膜材料(poi)进行超声水洗;poi衬底10的材料包括但不限于单晶硅、碳化硅、蓝宝石、硼硅酸盐玻璃等异质或同质材料;poi绝缘层11的材料包括但不限于二氧化硅、氮化硅、psg或bcb等绝缘材料的一种,多种或复合结构;压电层20的材料包括但不限于铌酸锂、钽酸锂、氮化铝、氧化锌、锆钛酸铅、pvdf等压电薄膜材料的一种、多种或多层复合结构,其厚度可以取100nm-1500nm。

43.s2:如图2所示,在压电层20上方使用化学气相沉积工艺(cvd)沉积第一层声子晶体基体30;其材料包括但不限于二氧化硅、pdms、pmma、硼硅酸盐玻璃等;而后采用化学机械研磨的方法使其顶部平整。

44.s3:如图3所示,在声子晶体基体30上方采用等离子体刻蚀或hna刻蚀等各向同性方法刻蚀出凹槽31并进行图形化。

45.s4:如图4所示,采用物理气相沉积(pvd)或化学气相沉积(cvd)在凹槽31内沉积散射体32;散射体32的材料可以为钼或钨等高密度、高模量的金属;对于钨材质散射体32,化学气相沉积的反应气体可以选用六氟化钨等;完成沉积后对其上采用化学机械研磨的方法使其顶部平整;如图5所示,所述声子晶体30和32的晶格为正方型,散射体32为半圆形或半椭圆形,晶格常数按不同禁带中心位置可以取0.4μm-0.9μm。

46.s5:如图6、7所示,重复s3、s4的操作,在器件顶部制作下一层声子晶体结构;如图8所示,直至声子晶体层数达到预定厚度,并在顶部与基底33结合;与基底33的结合方式可以为晶圆键合或是bcb粘合剂。

47.s6:如图9所示,将器件上下翻转;而后,如图10所示,对顶部的poi衬底10和绝缘层11采用机械减薄去除,而后使用化学机械研磨对其表面平整化,直至压电层20厚度达到预定值。

48.s7:如图11所示,使用化学气相沉积(cvd)在压电层20上表面沉积并图形化电极材料,形成叉指电极40;叉指电极40的材料可选用钼等金属,其指状物厚度可以取50nm-500nm;其间距可以取压电层20厚度的2-20倍。

49.本技术制备的谐振器提供了一种带有亚微米级晶格常数声子晶体衬底的横向激

励体声波谐振器的制备方法,较大程度减小了制备此种结构的复杂性。在引入带有声子晶体的衬底之后,可以通过调控声子晶体的能带结构,抑制主谐振声波能量的泄露,同时将其他伪模态的振动能量通过衬底耗散。这样就可以在大幅度提高器件机械可靠性和散热性能的情况下在品质因子、机电耦合系数等方面达到与现有技术xbar器件相近的性能。

50.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1