一种背钻塞孔线路板的线路制作方法与流程

1.本发明涉及线路板制作技术领域,具体涉及一种背钻塞孔线路板的线路制作方法。

背景技术:

2.随着电子工业集成化的发展,电子产品的体积变得越来越小,电子元器件的密度变得越来越大,pcb的背钻工艺也变得越来越常见。目前,一些产品有在背钻孔塞树脂之后制作线路的需求。而背钻孔塞树脂之后,为了保证树脂塞孔的效果,树脂端面最好高于线路板的端面。在后续制作线路图形的过程中,需要在线路板的端面贴覆干膜,树脂端面与线路板端面的高度差会使得干膜无法完全贴覆在线路板的端面,贴覆的干膜不牢,干膜与线路板端面之间有缝隙,镀铜锡时铜锡会从该缝隙处渗入,从而降低了线路制作的成功率。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种背钻塞孔线路板的线路制作方法,能够提高背钻塞孔后线路制作的成功率。

4.为解决上述问题,本发明所采用的技术方案如下:一种背钻塞孔线路板的线路制作方法,包括如下步骤:s100、提供具有背钻孔的多层板,并对背钻孔进行树脂塞孔;s200、在多层板的正面和背面贴上干膜,并在背钻孔的孔口处进行干膜开窗,且干膜开窗的孔径大于背钻孔的孔径;s300、在多层板的正面和背面制作第一线路图形,并对多层板进行镀铜锡处理;s400、对多层板进行激光铣边处理,以在多层板的干膜开窗处铣出第二线路图形,并使第二线路图形与第一线路图形连接;s500、对多层板进行碱性蚀刻,以蚀刻多层板的干膜开窗处的部分面铜;s600、退膜,以除掉步骤s200中的干膜;s700、对多层板进行碱性蚀刻,以蚀刻多层板的正面和背面的面铜。

5.相比现有技术,本发明的有益效果在于:本方法在背钻孔进行树脂塞孔之后,在多层板的正面和背面贴覆干膜时,背钻孔的周围进行干膜开窗,先在多层板的覆盖干膜的位置制作第一线路图形,再进行镀铜锡处理。由于干膜开窗的位置未制作有线路图形,因此镀铜锡处理时只会在干膜开窗处镀上面铜,而不存在破坏该处线路图形的情况。之后,再采用激光铣边的方式,在干膜开窗的位置制作出第二线路图形,并使第二线路图形与第一线路图形连接,从而获得所需的线路图形文件。制作好所需的线路图形文件之后,先进行一次碱性蚀刻,以将步骤s300中在干膜开窗处镀上的面铜去除,此时,干膜开窗处与贴覆干膜处的铜厚一致。最后,退去干膜,再对多层板进行一次碱性蚀刻,从而蚀刻多层板的正面和背面的面铜,最终完成整个线路板上的线路制作。因此,本方法在制作线路时,在背钻孔处进行干膜开窗,并对贴覆干膜和干膜开窗处采用两种不同的工艺制作线路,又能避免两种工艺制作线路时的相互影响,最终解决了因背钻孔处干膜贴覆不牢导致的镀铜锡渗镀的问题,提高了背钻塞孔后线路制作的成功率。

6.上述的背钻塞孔线路板的线路制作方法,所述步骤s100包括如下步骤:s110、提供

上层板、半固化片和下层板,将上层板、半固化片和下层板由上至下依次叠放,并经层压工艺制作获得多层板;s120、在多层板制作第一金属化孔,且第一金属化孔为通孔;s130、在上层板制作背钻孔,背钻孔与第一金属化孔同轴,且孔径大于第一金属化孔;s140、对背钻孔进行树脂塞孔;其中,上层板的上端面为多层板的背面。

7.上述的背钻塞孔线路板的线路制作方法,所述步骤s120包括如下步骤:s121、在多层板上钻出第一孔位,且第一孔位为通孔;s122、对多层板进行沉铜处理,以在第一孔位的内壁镀上铜层,进而获得第一金属化孔。

8.上述的背钻塞孔线路板的线路制作方法,在所述步骤s140之后,还包括如下步骤:s150、对多层板进行减铜处理,以除去多层板正面和背面的部分面铜;s160、在多层板上钻出第二孔位,且第二孔位为通孔;s170、对多层板进行沉铜处理,以在第二孔位的内壁镀上铜层,进而获得第二金属化孔。

9.上述的背钻塞孔线路板的线路制作方法,在所述步骤s200中,干膜开窗的孔径比背钻孔的孔径大12mil。

10.上述的背钻塞孔线路板的线路制作方法,在所述步骤s700之后,还对多层板进行外层aoi、表面处理、性能测试、铣边、最终检验以及包装处理。

11.下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

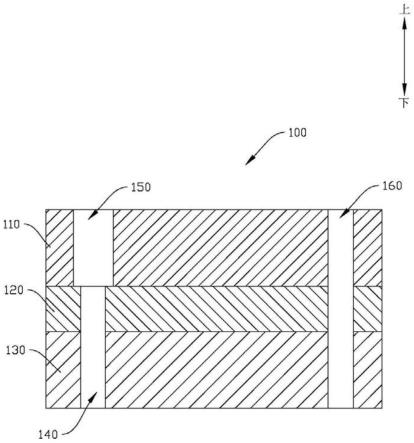

12.图1为本发明实施例的线路板的纵向剖视图;

13.图2为本发明实施例的线路板制作好第一线路图形后的俯视图;

14.图3为本发明实施例的线路板制作好第二线路图形后的俯视图。

15.附图标号说明:100多层板、110上层板、120半固化片、130下层板、140第一金属化孔、150背钻孔、160第二金属化孔、170第一线路图形、180第二线路图形。

具体实施方式

16.下面详细描述本发明的实施例,参照图1至图3,本发明的实施例提供了一种背钻塞孔线路板的线路制作方法,线路板的纵向剖视图如图1所示,包括如下步骤:

17.s100、提供具有背钻孔150的多层板100,并对背钻孔150进行树脂塞孔;

18.s200、在多层板100的正面和背面贴上干膜,并在背钻孔150的孔口处进行干膜开窗,且干膜开窗的孔径大于背钻孔150的孔径,在此步骤中,塞树脂的部位没有干膜覆盖,贴干膜时不受此处高低差的影响,因此,能保证干膜完全贴合在多层板100的正面和背面;

19.s300、在多层板100的正面和背面制作第一线路图形170,并对多层板100进行镀铜锡处理,由于步骤s200中贴覆的干膜完全贴合在多层板100的正面和背面,因此,制作好第一线路图形170之后,在步骤s300中,镀铜锡的时候,不会发生渗镀的情况,而干膜开窗的部位未制作有线路图形,因此镀铜锡处理时只会在干膜开窗处镀上面铜,而不存在破坏该处线路图形的情况,具体地,可以采用外光成像的方式制作第一线路图形170,制作的第一线路图形170如图2所示;

20.s400、对多层板100进行激光铣边处理,以在多层板100的干膜开窗处铣出第二线路图形180,并使第二线路图形180与第一线路图形170连接,如图3所示,连接后的线路图形

即为客户所需的线路图形文件;

21.s500、对多层板100进行碱性蚀刻,以蚀刻多层板100的干膜开窗处的部分面铜,由于在步骤s300中,镀铜锡时会在干膜开窗的部位镀上面铜,因此,此处的铜厚会大于其它位置的铜厚,所以在步骤s500中先进行一次碱性蚀刻,将干膜开窗处的面铜蚀刻一部分,使得此处的面铜与多层板100其它位置的面铜厚度一致;

22.s600、退膜,以除掉步骤s200中的干膜;

23.s700、对多层板100进行碱性蚀刻,以蚀刻多层板100的正面和背面的面铜,在步骤s500中,已经蚀刻干膜开窗处的部分面铜,因此,在步骤s700中,可以保证多层板100上多余的面铜完全蚀刻,避免因蚀刻不尽而产生短路问题,最终获得所需的线路图形。

24.相比现有技术,本发明的有益效果在于:本方法在背钻孔150进行树脂塞孔之后,在多层板100的正面和背面贴覆干膜时,背钻孔150的周围进行干膜开窗,先在多层板100的覆盖干膜的位置制作第一线路图形170,再进行镀铜锡处理。由于干膜开窗的位置未制作有线路图形,因此镀铜锡处理时只会在干膜开窗处镀上面铜,而不存在破坏该处线路图形的情况。之后,再采用激光铣边的方式,在干膜开窗的位置制作出第二线路图形180,并使第二线路图形180与第一线路图形170连接,从而获得所需的线路图形文件。制作好所需的线路图形文件之后,先进行一次碱性蚀刻,以将步骤s300中在干膜开窗处镀上的面铜去除,此时,干膜开窗处与贴覆干膜处的铜厚一致。最后,退去干膜,再对多层板100进行一次碱性蚀刻,从而蚀刻多层板100的正面和背面的面铜,最终完成整个线路板上的线路制作。因此,本方法在制作线路时,在背钻孔150处进行干膜开窗,并对贴覆干膜和干膜开窗处采用两种不同的工艺制作线路,又能避免两种工艺制作线路时的相互影响,最终解决了因背钻孔150处干膜贴覆不牢导致的镀铜锡渗镀的问题,提高了背钻塞孔后线路制作的成功率。

25.具体地,在一些实施例中,所述步骤s100包括如下步骤:

26.s110、提供上层板110、半固化片120和下层板130,将上层板110、半固化片120和下层板130由上至下依次叠放,并经层压工艺制作获得多层板100;

27.s120、在多层板100制作第一金属化孔140,且第一金属化孔140为通孔;

28.s130、在上层板110制作背钻孔150,背钻孔150与第一金属化孔140同轴,且孔径大于第一金属化孔140,背钻孔150时,会将步骤s120中的第一金属化孔140的上部钻掉金属化层;

29.s140、对背钻孔150进行树脂塞孔;其中,上层板110的上端面为多层板100的背面。

30.具体地,所述步骤s120包括如下步骤:

31.s121、在多层板100上钻出第一孔位,且第一孔位为通孔;

32.s122、对多层板100进行沉铜处理,以在第一孔位的内壁镀上铜层,进而获得第一金属化孔140。

33.具体地,在所述步骤s140之后,还包括如下步骤:

34.s150、对多层板100进行减铜处理,以除去多层板100正面和背面的部分面铜,在步骤s122中,对多层板100进行沉铜处理时,会在多层板100的正面和背面覆上一定厚度的铜层,因此,在步骤s150中,先对多层板100进行减铜处理,减小多层板100的铜厚,以免在步骤s170之后,再沉铜处理时,多层板100的铜厚过大;

35.s160、在多层板100上钻出第二孔位,且第二孔位为通孔;

36.s170、对多层板100进行沉铜处理,以在第二孔位的内壁镀上铜层,进而获得第二金属化孔160。经过步骤s150至步骤s170之后,就可以在多层板100上制作出如图1所示的线路板,其具有两个金属化孔位,且其中的一个金属化孔位的上侧具有同轴的非金属化的背钻孔150。

37.具体地,在所述步骤s200中,干膜开窗的孔径与背钻孔150的孔径大12mil,以保证干膜与树脂塞孔之间具有足够的间距,保证干膜铁牢,同时也给制作第二线路图形180时预留足够的空间。具体地,在所述步骤s700之后,还对多层板100进行外层aoi、表面处理、性能测试、铣边、最终检验以及包装处理。

38.需要注意的是,在本发明的描述中,如有涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系的,均为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,不能理解为对本发明的限制。

39.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个及两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一或第二等的,只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

40.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

41.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1