一种雷达板PCB制造流程的制作方法

一种雷达板pcb制造流程

技术领域

1.本发明涉及pcb制造领域,更具体地,涉及一种雷达板pcb制造流程。

背景技术:

2.pcb(printed circuit board,简称为pcb)又名印制电路板,集成电路的迅速发展及广泛应用,使电子设备的体积越来越小,电路布线密度和难度越来越大,基于不同的使用场景及使用需求,pcb的品类不断更新,结构和质量也正在向超高密度、微型化和高可靠性程度发展。雷达板pcb是一类负责产生、传输和接收射频信号的pcb,一般包含安装在高频层压材料上的天线结构及射频电路,天线结构用于传输由射频电路产生的射频信号及在击中物体后反射的射频信号,射频电路用于产生射频信号及接收反射后的射频信号并对其进行分析,因此,雷达板pcb对其上电路的精细性、稳定性及可靠性等都具有较高的要求。

3.现实中,对于高频雷达板pcb的制造行业中常采取msap流程:整板压合后经减铜、钻孔、沉铜、外层干菲林、电镀、闪蚀等工艺,最终得到带有最终设计覆铜图形的雷达板pcb,即在具有较薄的初始铜层的基板上钻出通孔与盲孔、再通过沉铜连接各导电层,再通过外层干菲林曝光显影后把需要的地方露出,然后利用电镀把线路板上正式线路铜厚增厚到所需要的规格,再经过闪蚀将非线路层上的多余铜层去除,保留下来的铜层为通孔及盲孔填铜层以及所需线路层。pcb上通孔与盲孔的作用是连接各线路层,通孔电镀及盲孔填铜的质量对pcb各层的电气连接及性能起着至关重要的作用,msap流程的特点是实现了通孔电镀及盲孔填充的一体化,且线路的形成与通孔及盲孔的金属化填充主要依赖于电镀和闪蚀。在电镀的过程中,通孔电镀及盲孔填充的一体化减少了雷达板pcb的生产流程,提高了生产效率,又增加了导电性、散热性,在蚀刻过程中,由于蚀刻的化学铜层非常薄,蚀刻时间非常短,对线路侧向的蚀刻比较小,线路的宽度不受电镀铜厚的影响,具有更高的解析度,可以大幅度提高精细线路的成品率。但由于国内pcb上孔径减小、厚径比增大,通孔电镀及盲孔孔壁的孔化电镀也越来越困难,特别是孔径过小更易导致前序沉铜工艺质量不佳,由于通孔及盲孔与覆铜表面存在一定的凹陷度,沉铜工艺能使通孔与盲孔更好地连接各线路层、也为后来的电镀制程提供导电层,通孔与盲孔的沉铜质量对pcb各层的电气连接及性能起着至关重要的作用,通孔与盲孔的沉铜质量不佳会影响后续电镀制程的效果,导致电镀时孔内缺乏电荷吸引力,导致通孔电镀不均、盲孔填孔效率低下等。

4.常见的电镀工艺包括水平连续电镀线、垂直电镀线及垂直连续电镀线。高频雷达板pcb作为一类对精细度与可靠性要求极高的pcb,生产实际中对雷达板pcb的电镀工艺较多采取垂直连续电镀线(vcp),垂直连续电镀线与水平电镀线相比,其特点是可以实现雷达板pcb的通孔电镀及盲孔填铜一体化;垂直连续电镀线与传统的垂直电镀线相比,其特点是阴极受镀物采取步进的方式工作,同时在溶液交换的处理上采用喷流的方式,步进式的工作方式能增强整板电镀的均匀性,喷流的方式能在保证溶液交换充分的同时液面也相对平稳,对于板垂直的摆动影响更小,采用垂直连续电镀线能有效提高电镀品质,同时占地面积大大缩小,且在批量化生产方面也拥有优势,所以可以有效提高pcb板品质和产量。但采用

垂直连续电镀线对高频雷达板pcb进行通孔电镀及盲孔填充时还存在一些问题:其一、雷达板pcb在沉铜后孔内覆铜量不均匀,且沉铜层易氧化,电镀后的填孔率较低,盲孔的凹陷较大,影响雷达pcb的导电性与精密度;其二、不适用于水平沉铜后的雷达板pcb,水平沉铜的沉铜层较薄,在电镀时电荷吸引力较小,会导致通孔电镀不足、盲孔填孔率低下且有较大凹陷;其三、在电镀时喷流频率过大时,雷达板pcb上的盲孔中孔壁较厚的铜屏蔽较低的区域容易形成空洞等缺陷。

技术实现要素:

5.本发明的目的在于提供一种雷达板pcb制造流程,有效解决高频雷达板pcb的通孔电镀不均匀及盲孔填充时的凹陷、空洞等问题,提高雷达板pcb的精密度与可靠性。

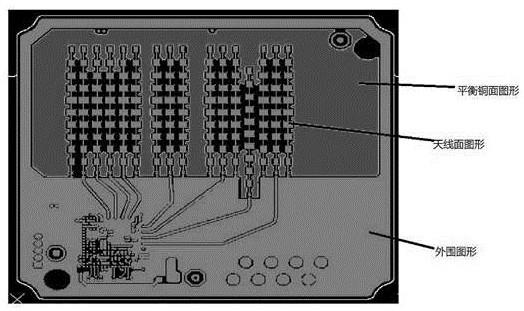

6.为解决上述问题,本发明采用以下技术方案:一种雷达板pcb制造流程,所述雷达板pcb制造流程包括以下步骤:s1.完成整板压合;s2.减铜,使外层板的铜层厚度减小,形成初始铜层;s3.孔加工,在整板上加工出连接不同层的通孔和盲孔;s4.沉铜,在通孔和盲孔内沉积铜层,实现各层电连接;s5.外层干膜工艺及电镀工艺,在初始铜层上形成外层电路图形及对盲孔进行填充;s6.闪蚀工艺,去除多余的初始铜层,形成最终的外层电路图形;进入后续工序;其中所述s5步骤中包括以下步骤:s51.一次外层干膜工艺,曝光显影后露出拟增厚图形的初始铜层,所述拟增厚图形包括天线面图形、外围图形、通孔、盲孔和填充于所述天线面图形及外围图形之间的平衡铜面图形,所述平衡铜面图形与天线面图形和外围图形不连通;s52.电镀工艺,在初始铜层上对拟增厚图形进行电镀,包括对天线面图形、外围图形、和平衡铜面图形的厚度进行增厚,对通孔内沉积铜层进行增厚,以及对盲孔进行填充,完成后退去一次外层干膜;s54.二次外层干膜工艺,蚀刻掉所述平衡铜面图形。与现有技术相比,本发明的有益效果为:在本技术方案中,雷达板pcb是基于msap流程制造的,具体包括了压合、减铜、孔加工、外层干膜及电镀工艺及闪蚀工艺,具体是对msap流程中的外层干膜及电镀工艺进行了改善,具体地,采用了一次外层干膜工艺、电镀及二次外层干膜工艺,以达到实现盲孔电镀填孔与通孔电镀一体化、改善电镀与填孔质量的效果。其中,一次外层干膜工艺中除了曝光显影了在蚀刻前通常需要增厚的天线面图形、外围图形、通孔及盲孔所在的区域外,还增加显影了天线面图形及外围图形之间的区域,即平衡铜面图形,对天线面图形及外围图形之间的区域进行后续的铜层增厚,其原因是由于通孔及盲孔与覆铜表面存在一定的凹陷度,特别是在雷达板pcb的孔径较小时,如因采取了水平沉铜线制程致使沉铜层过薄等质量问题时,盲孔及通孔内的沉铜层在电镀时的电荷吸引力较小,化学镀铜液中的铜离子会聚集

在电荷吸引力更强的雷达板pcb面板的初始铜层上,致使盲孔填孔率低下并且进一步导致产生较大的凹陷。因此增加平衡铜面扩大了电镀面积,并且控制所显影的平衡铜面图形与天线面图形和外围图形不连通,其一,可以平衡雷达板pcb上需电镀区域的电荷吸引力,保证整板需电镀区域电镀增铜的均匀性,其次,在布满通孔及盲孔的雷达板pcb板面上增加平衡铜面,能为雷达板pcb板面上的通孔及盲孔增加电荷吸引力,提高雷达板pcb板面上的通孔及盲孔电镀填孔时的均匀性、提高盲孔填孔的效率及饱满程度。随后的电镀工艺中对一次外层干膜工艺后显影的所有的拟增厚图形进行了电镀,包括对天线面图形、外围图形、和平衡铜面图形的厚度进行了铜层增厚,同时也对雷达板pcb板面上的通孔内壁的沉积铜层进行增厚,以及对盲孔内部进行了填充;随后,在电镀工艺完成后退去一次外层干膜,此时获得的雷达板pcb较原始的图案设计多出了平衡铜面图形,因此,为了避免所述平衡铜层对后续工序的影响,采取二次外层干膜工艺,使用曝光机曝光显影出所述的增铜后的平衡铜面图形,并将平衡铜面图形区域上附着的铜层通过蚀刻的方式除去。

7.进一步地,所述的雷达板pcb制造流程中s52步骤的电镀工艺具体包括:s521.一次电镀工艺,使盲孔内的铜沉积速度高于其他部分,完成盲孔填充;s522.二次电镀工艺,至少使天线面图形和外围图形上铜沉积的厚度达到初始铜层的4-8倍。

8.本技术方案中将采取两次电镀工艺,一次电镀工艺侧重于对雷达板pcb上设置的盲孔进行沉铜填充,所采取的方式为在盲孔内附着可吸引铜离子的加速粒子,在盲孔附近的板面上则附有可抑制铜离子堆积的抑制粒子,在一次电镀工艺中,由于加速粒子的存在,电镀液中的铜离子会向盲孔内集中,加快盲孔内的沉铜速度,从而在同样的电镀时间内使盲孔内的沉铜厚度大于表铜,使盲孔的填充更加饱满,而当盲孔填充至与板面距离相近时,由于板面上抑制粒子的存在,铜离子不再向盲孔内堆积,故而保持填充后盲孔与板面的均匀性及一致性;因为一次电镀工艺中偏重于盲孔填充,为控制成本以及避免盲孔的过度填充,故而一次电镀工艺中对表铜上的沉铜量不宜过大,而二次电镀工艺则侧重于使雷达板pcb上的铜层加厚至雷达板pcb的设计值,即至少使天线面图形和外围图形上铜沉积的厚度达到初始铜层的4-8倍。

9.进一步地,所述雷达板pcb制造流程中s2步骤中初始铜层的厚度在0.21-0.29mil,所述s521步骤中,使天线面图形和外围图形上铜沉积的厚度在0.8-1.2mil之间,盲孔填充至距离所述步骤天线面图形或外围图形上铜沉积的上表面不超过1.5mil,s522中,使天线面图形和外围图形上铜沉积的厚度在1.6-2.0mil之间。

10.进一步地,所述的雷达板pcb制造流程的s6步骤中,最终的外层电路图形的厚度为1.3-1.5mil,盲孔凹陷小于1.2mil。

11.在本技术方案中,将初始铜层的厚度减至0.21-0.29mil,令初始铜层较薄,可以在沉铜时减少初始铜层对铜离子的吸引,均匀电镀工艺时雷达板pcb板面上的电荷吸引力,增进板面电镀的均匀性,同时,减弱了通孔盲孔中沉铜质量对于电镀工艺中通孔电镀及盲孔填充的影响,提高通孔电镀及盲孔填充的质量;同时,较薄的初始铜层意味着需要更少的铜就可以平衡其电荷影响力,即可以在后续形成平衡铜层时减少沉铜量,降低损耗,增进经济效益;将一次电镀工艺中天线面图形和外围图形上铜沉积的厚度维持在0.8-1.2mil之间,相应地,平衡铜层的厚度也维持在0.8-1.2mil之间,既达到了平衡雷达板pcb板面电荷吸引

力的效果,铜层较薄、沉铜量少,在后续蚀刻处理时也更便利,节约成本;且盲孔填充至距离所述步骤天线面图形或外围图形上铜沉积的上表面不超过1.5mil,在二次电镀工艺后使天线面图形和外围图形上铜沉积的厚度在1.6-2.0mil之间,此时雷达板pcb上的盲孔也继续填充,经过两次电镀工艺后将天线面图形和外围图形的铜层增至1.6-2.0mil,同时,因盲孔内沉铜速度相较板面快,将盲孔饱满填充至距离所述步骤天线面图形或外围图形上铜沉积的上表面不超过1.2mil内;最终,雷达板pcb还需经过闪蚀工艺将雷达板pcb上的铜层整体减薄,将除所需外层电路图形外的所有初始铜层全部闪蚀去除,闪蚀的减铜厚度应与保留的初始铜层一致,为0.21-0.29mil,最终所得的外层电路图形的厚度为1.3-1.5mil,盲孔凹陷值应仍小于1.2mil,故将盲孔凹陷值在1.2mil以下时视作雷达板pcb均匀性达标,此时的盲孔凹陷不影响雷达板pcb的精密性与可靠性。

12.进一步地,所述的雷达板pcb制造流程的s51步骤中所述平衡铜面图形与天线面图形及外围图形之间的距离在8-18mil之间。

13.优选地,所述平衡铜面图形与天线面图形及外围图形之间的距离在10-15mil之间。

14.在本技术方案中,增加平衡铜面,控制所显影的平衡铜面图形与天线面图形及外围图形之间的距离在8-18mil之间,优选地,在10-15mil之间,平衡铜面图形与天线面图形及外围图形不连通,使平衡铜面图形、天线图形和外围图形在雷达板pcb上尽可能均匀分布,用以平衡雷达板pcb上需电镀区域的电荷吸引力,避免平衡铜层与天线面图形及外围图形中的某一项铜层过于集中,保证雷达板pcb整板电镀增铜的均匀性;同时,保证平衡铜面图形与天线面图形及外围图形不连通,即将平衡铜面图形区域划定在了雷达板pcb上通孔及盲孔分布的区域,以此增加了孔附近的电荷吸引力,进而提高通孔电镀及盲孔填孔的质量与效率。

15.进一步地,为了提高盲孔填孔的效率及饱满度,本技术方案在s51步骤及s52步骤间增加了一项预处理步骤,所述预处理步骤包括:s121.对整板进行清洗,去除附着的杂物及氧化物;s122.整板光泽剂附着,使整板表面及盲孔内附着光泽剂;s123.整板表面清洗,使盲孔内光泽剂浓度大于整板表面。

16.在本技术方案中,在一次干膜工艺后,一次电镀工艺前还需要对雷达板pcb进行预处理,由于孔加工及沉铜工艺,雷达板pcb板面及孔内可能附着残胶等杂物,影响雷达板pcb的平整性,且沉铜层易氧化,会影响雷达板pcb电镀工艺时沉铜层的导电能力,因此进行整板清洗工序去除雷达板pcb上附着的杂物及氧化物,可以增进雷达板pcb板面的平整度、提升沉铜层在电镀时的导电能力,大大提升雷达板pcb的电镀质量。为了提升雷达板pcb上通孔及盲孔的填孔质量,还需要对整板进行光泽剂附着,然后洗去板面附着的光泽剂,使盲孔内光泽剂浓度大于整板表面,光泽剂的组分中一般包含光亮剂、整平剂、润湿剂及分散剂,光亮剂即为加速粒子,对镀铜层作用,用于加速电镀工艺中的深镀能力,提升盲孔填充饱满度、提高填孔效率;整平剂即为抑制粒子,被吸附在阴极表面,特别是微观凸出部位,抑制电沉积,使镀铜层平整;而润湿剂及分散剂作用为润湿及对镀液起相互扩散作用。光泽剂的药水成分及配方对电镀工艺制程有巨大影响,在垂直连续电镀线中通孔电镀及盲孔填孔一体化作业要求的药水配方设计的孔中央厚度及面铜厚度比值(tp)应大于200%,优选地,可以

采用市售满足要求的药水如麦德美的vf200及omg的pc630。

17.进一步地,在所述预处理步骤中,所述s121步骤中包括至少一次酸洗、一次水洗及一次微蚀处理;所述s122步骤中包括一次酸浸及一次光泽剂的预浸;所述s123步骤中包括一次水洗,且水洗时的冲洗方向与pcb板面水平。

18.在本技术方案中,在初始的雷达板pcb上板后,通过酸洗使雷达板pcb上铜面和盲孔及通孔内表面附着的杂物脱离,再通过一次水洗将杂物冲出,为将杂物尽数出去,水洗的冲洗方向宜与雷达板pcb面垂直。随后将洗净杂物后的雷达板pcb在内有酸液药水的微蚀缸内浸泡,经微蚀处理后,雷达板pcb上初始铜层氧化的部分被蚀去,再将酸浸后的雷达板pcb在装有含加速粒子的光泽剂的预浸缸中浸泡,使雷达板pcb的板面及孔内都均匀地附着上光泽剂;随后,再对全板附着光泽剂的雷达板pcb进行一次水洗,并令水流的冲洗方向与雷达板pcb平行,除去雷达板pcb面上的光泽剂,这样孔内存在有较大浓度的光泽剂,可以使得一次电镀沉铜时铜离子向孔内集中,使得孔内铜厚超过表铜,凹陷区域得以填平。

19.进一步地,所述s52步骤中电镀工艺采用垂直连续电镀线,垂直连续电镀线的传输速度为0.3m/min。

20.进一步地,所述s52步骤中电镀工艺中,所述垂直连续电镀采用的电流系数为0.8~1.5,电流密度为10-12asf,喷淋频率为15~35hz。

21.在本技术方案中,雷达板pcb的电镀工艺仍采取垂直连续电镀,并降低了垂直连续电镀线的传输速度,将传输速度控制在0.3m/min,使雷达pcb在电镀喷淋时雷达板pcb能缓慢均匀地与电镀液接触,充分沉积配合,提升雷达板pcb整板的电镀质量;同时,降低垂直连续电镀线的电流系数、电流密度及喷淋频率,通过降低电镀的频率及离子的移动速度,进一步提升电镀的均匀性,降低喷流频率,延长电镀时间,使电镀液中的铜离子充分与孔反应,进而使雷达板pcb上的盲孔中的微盲孔、孔壁较厚的铜屏蔽较低的区域等也能均匀电镀沉铜,避免在这些区域形成空洞。

22.本技术方案的有益效果为:对雷达板pcb的msap制造流程中的外层干膜及电镀工艺进行了改善,在一次外层干膜工艺中通过增加与天线面图形和外围图形不连通的平衡铜面图形,平衡了雷达板pcb上需电镀区域的电荷吸引力,特别是增加了孔附近的电荷吸引力,提高了通孔电镀及盲孔填孔的质量与效率,提高了电镀增铜的均匀性;在随后的电镀工艺中对一次外层干膜工艺后显影的所有的图形进行了电镀增厚,并进一步对通孔内沉积铜层进行增厚,以及对盲孔进行填充,且电镀完成后褪去一次外层干膜,并采取二次外层干膜工艺将平衡铜面蚀刻除去,达到了盲孔电镀填孔与通孔电镀一体化的效果,同时也改善电镀与填孔质量。

附图说明

23.图1为本发明的msap制造流程图。

24.图2为本发明增设的平衡铜面图形的示意图。

25.图3为本发明雷达板pcb上电镀工艺的流程图。

26.图4为本发明雷达板pcb上盲孔填充的过程图。

27.图5为实施例1的测试图。

28.图6为实施例2的测试图。

29.图7为实施例3的测试图。

具体实施方式

30.本发明附图仅用于示例性说明,不能理解为对本发明的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

31.实施例1如图1~图4所示,本实施例采用msap制造流程雷达板pcb,首先完成雷达板pcb整板压合;随后,对雷达板pcb进行减铜,使其外层板的铜层厚度减小,形成厚度为0.25mil的初始铜层;随后,对雷达板pcb进行孔加工,在整板上加工出连接不同层的直径大小为6mil的通孔和盲孔;随后,对雷达板pcb进行沉铜,在通孔和盲孔内沉积铜层,实现各层电连接;随后,对雷达板pcb进行一次外层干膜工艺,曝光显影后露出拟增厚的天线面图形、外围图形、通孔、盲孔和平衡铜面图形的初始铜层;随后,使用垂直连续电镀线对雷达板pcb进行电镀工艺,其中,垂直连续电镀线的传输速度采用0.3m/min,电流系数采用1.0,喷淋频率为30hz;先进行一次电镀工艺,上板后,通过酸洗使铜面和孔内表面附着的杂物脱离,通过水洗将杂物冲出,然后放入微蚀缸内将板面沉铜的氧化部分蚀刻掉,在酸浸和含有麦德美vf200系列光泽剂的预浸缸中进行浸泡后,再通过水洗让板面的光泽剂浓度减少,这样孔内的光泽剂浓度较大,使盲孔内的铜沉积速度高于其他部分,完成盲孔填充;再水洗掉孔内的光泽剂,进行二次电镀工艺,将天线面图形和外围图形上铜沉积的厚度达到1.5mil以上;随后,进行二次外层干膜工艺,通过曝光显影露出平衡铜面图形;随后,通过闪蚀工艺,蚀刻掉所述平衡铜面图形。

32.随后,取用光学显微镜对所获得的雷达板pcb进行切片观察,测试其盲孔填孔效果;测试过程为:a.取样:从雷达板pcb上取下盲孔样品,将样品抛光并灌胶,形成方便观察的切片;b.粗磨:将切片粗磨到盲孔的孔径中间;c.抛光:将切片表面抛光;d.微蚀:用洁净棉签蘸取微蚀液置于样品需观察的位置,持续5s后立即用水冲洗样品,然后超声清洗样品;e.观察:样品干燥后,使用光学显微镜进行观察,观察过程中应调节图像亮度及对比度以便达到最佳观察及成像效果。

33.本实施例中雷达板pcb盲孔切片检测图像如图5所示。

34.实施例2如图1~图4所示,本实施例采用msap制造流程雷达板pcb,首先完成雷达板pcb整板压合;随后,对雷达板pcb进行减铜,使其外层板的铜层厚度减小,形成厚度为0.25mil的

初始铜层;随后,对雷达板pcb进行孔加工,在整板上加工出连接不同层的直径大小为5.5mil的通孔和盲孔;随后,对雷达板pcb进行沉铜,在通孔和盲孔内沉积铜层,实现各层电连接;随后,对雷达板pcb进行一次外层干膜工艺,曝光显影后露出拟增厚的天线面图形、外围图形、通孔、盲孔和平衡铜面图形的初始铜层;随后,使用垂直连续电镀线对雷达板pcb进行电镀工艺,其中,垂直连续电镀线的传输速度采用0.3m/min,电流系数采用1.0,喷淋频率为30hz;先进行一次电镀工艺,上板后,通过酸洗使铜面和孔内表面附着的杂物脱离,通过水洗将杂物冲出,然后放入微蚀缸内将板面沉铜的氧化部分蚀刻掉,在酸浸和含有麦德美vf200系列光泽剂的预浸缸中进行浸泡后,再通过水洗让板面的光泽剂浓度减少,这样孔内的光泽剂浓度较大,使盲孔内的铜沉积速度高于其他部分,完成盲孔填充;再水洗掉孔内的光泽剂,进行二次电镀工艺,将天线面图形和外围图形上铜沉积的厚度达到1.5mil以上;随后,进行二次外层干膜工艺,通过曝光显影露出平衡铜面图形;随后,通过闪蚀工艺,蚀刻掉所述平衡铜面图形。

35.随后,取用光学显微镜对所获得的雷达板pcb进行切片观察,测试其盲孔填孔效果;测试过程为:a.取样:从雷达板pcb上取下盲孔样品,将样品抛光并灌胶,形成方便观察的切片;b.粗磨:将切片粗磨到盲孔的孔径中间;c.抛光:将切片表面抛光;d.微蚀:用洁净棉签蘸取微蚀液置于样品需观察的位置,持续5s后立即用水冲洗样品,然后超声清洗样品;e.观察:样品干燥后,使用光学显微镜进行观察,观察过程中应调节图像亮度及对比度以便达到最佳观察及成像效果。

36.本实施例中雷达板pcb盲孔切片检测图像如图6所示。

37.实施例3如图1~图4所示,本实施例采用msap制造流程雷达板pcb,首先完成雷达板pcb整板压合;随后,对雷达板pcb进行减铜,使其外层板的铜层厚度减小,形成厚度为0.25mil的初始铜层;随后,对雷达板pcb进行孔加工,在整板上加工出连接不同层的直径大小为5.0mil的通孔和盲孔;随后,对雷达板pcb进行沉铜,在通孔和盲孔内沉积铜层,实现各层电连接;随后,对雷达板pcb进行一次外层干膜工艺,曝光显影后露出拟增厚的天线面图形、外围图形、通孔、盲孔和平衡铜面图形的初始铜层;随后,使用垂直连续电镀线对雷达板pcb进行电镀工艺,其中,垂直连续电镀线的传输速度采用0.3m/min,电流系数采用1.0,喷淋频率为30hz;先进行一次电镀工艺,上板后,通过酸洗使铜面和孔内表面附着的杂物脱离,通过水洗将杂物冲出,然后放入微蚀缸内将板面沉铜的氧化部分蚀刻掉,在酸浸和含有麦德美vf200系列光泽剂的预浸缸中进行浸

泡后,再通过水洗让板面的光泽剂浓度减少,这样孔内的光泽剂浓度较大,使盲孔内的铜沉积速度高于其他部分,完成盲孔填充;再水洗掉孔内的光泽剂,进行二次电镀工艺,将天线面图形和外围图形上铜沉积的厚度达到1.5mil以上;随后,进行二次外层干膜工艺,通过曝光显影露出平衡铜面图形;随后,通过闪蚀工艺,蚀刻掉所述平衡铜面图形。

38.随后,取用光学显微镜对所获得的雷达板pcb进行切片观察,测试其盲孔填孔效果;测试过程为:a.取样:从雷达板pcb上取下盲孔样品,将样品抛光并灌胶,形成方便观察的切片;b.粗磨:将切片粗磨到盲孔的孔径中间;c.抛光:将切片表面抛光;d.微蚀:用洁净棉签蘸取微蚀液置于样品需观察的位置,持续5s后立即用水冲洗样品,然后超声清洗样品;e.观察:样品干燥后,使用光学显微镜进行观察,观察过程中应调节图像亮度及对比度以便达到最佳观察及成像效果。

39.本实施例中雷达板pcb盲孔切片检测图像如图7所示。

40.如图5至图7所示,实施例1中所生产的盲孔孔径为6mil的盲孔完全被铜填满,其距离周围天线图形或外围图形顶部的凹陷值为1.08mil,其周围天线图形或外围图形两相邻位置的沉铜厚度为1.52mil及1.74mil;实施例2所生产的盲孔孔径为5.5mil的盲孔完全被铜填满,其距离周围天线图形或外围图形顶部的凹陷值为0.86mil,其周围天线图形或外围图形两相邻位置的沉铜厚度为1.97mil及1.78mil;实施例3所生产的盲孔孔径为5mil的盲孔完全被铜填满,其距离周围天线图形或外围图形顶部的凹陷值为0.83mil,其周围天线图形或外围图形两相邻位置的沉铜厚度为1.80mil及1.64mil。三个实施例当中的盲孔距离周围天线图形或外围图形顶部的凹陷值均小于1.2mil,填孔效果都均匀饱满,填孔的质量极佳,同时,雷达板pcb的切片中盲孔周围的天线图形或外围图形两相邻位置的沉铜厚度的相差不大,反映了本技术方案中电镀的均匀性极佳,据此,可以认为本技术方案通过对雷达板pcb的msap制造流程中的外层干膜及电镀工艺进行改善,不仅达到了盲孔电镀填孔与通孔电镀一体化的效果,也极大地改善了电镀质量及填孔质量。

41.显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1