散热装置和功率变换器的制作方法

1.本技术涉及电子器件领域,尤其涉及一种散热装置,以及一种包括该散热装置的功率变换器。

背景技术:

2.功率变换器诸如逆变器、电动机驱动器、以及不间断供电电源等,多采用功率半导体器件进行功率变换。随着功率半导体器件的集成化、小型化发展,功率半导体器件的发热能耗逐渐增大,需要提升功率变换器中散热装置的散热能力,以匹配功率半导体器件的工作需求。

技术实现要素:

3.本技术提供一种散热装置、以及一种包括该散热装置的功率变换器。通过针对性的设置散热装置的内部结构,以提升对功率半导体器件的散热能力。本技术具体包括如下技术方案:

4.第一方面,本技术提供一种散热装置,包括蒸发器和冷凝器、以及分别连通于蒸发器和冷凝器之间的第一管路和第二管路;蒸发器包括壳体和隔板,壳体具有密封的内腔,隔板将内腔分隔为第一子腔和第二子腔,第一管路连通于第一子腔,第二管路连通于第二子腔;第一子腔内还固定有发热元件,隔板设有用于连通第一子腔和第二子腔的导流孔,导流孔至少部分正对着位于第一子腔内的发热元件,冷凝器内的冷却工质通过第二管路输送到第二子腔,冷却工质经导流孔流入第一子腔,对发热元件散热后,经第一管路回流至冷凝器进行冷却。

5.本技术第一方面所提供的散热装置,通过蒸发器、第一管路、冷凝器、以及第二管路形成循环通道,以供冷却工质在循环通道内循环流动。其中,冷却工质在蒸发器内对发热元件进行散热,然后在冷凝器内得到冷却,并再返回至蒸发器中。

6.本技术散热装置还通过隔板的设置,限定了冷却工质的流通路径。其中冷却工质在从第二子腔进入第一子腔时,因为导流孔至少部分正对着发热元件设置,可以保证冷却工质经较短的流通路径即可对发热元件进行散热,以保证本技术散热装置对发热元件的散热效果。

7.在一种可能的实现方式中,冷凝器内的冷却工质在重力作用下通过第二管路输送到第二子腔,冷却工质逆着重力方向经导流孔流入第一子腔,对发热元件散热后,经第一管路逆着重力方向回流至冷凝器进行冷却。

8.在本实现方式中,冷凝器沿重力方向位于蒸发器的上方。冷却工质可以采用气液两相的冷却工质,如冷却液或水。当冷却工质在重力作用下通过第二管路输送到第二子腔时,冷却工质可以为液态;而当冷却工质在对发热元件散热之后,可以转化为气态,进而得以逆着重力方向经第一管路回流至冷凝器内。本技术散热装置可以形成重力热管的形式,通过自身的相变实现冷却工质的循环流动,减少能耗。

9.在一种可能的实现方式中,冷凝器设有连通第一管路的进液口、以及连通第二管路的出液口,进液口沿重力方向位于出液口的上方。

10.在本实现方式中,从第一管路进入冷凝器的冷却工质温度较高,可以从重力方向靠下的蒸发器回流至上方的冷凝器中。当冷却工质在冷凝器中冷却后,则从重力方向靠下的出液口回流至蒸发器中。

11.在一种可能的实现方式中,导流孔包括多个导流子孔,多个导流子孔间隔设置,并位于发热元件与隔板之间。

12.在本实现方式中,多个导流子孔的设置,可以使得冷却工质相对均衡的流入第一子腔中,并对发热元件形成较好的冷却效果。另一方面,当导流子孔的尺寸设置相对较小时,导流子孔还可以起到阻挡气泡的功能,避免第二子腔内的气泡随冷却工质进入到第一子腔内,并避免气泡影响到冷却工质对发热元件的散热效果。

13.在一种可能的实现方式中,发热元件至少包括第一发热元件和第二发热元件,第二发热元件位于第一发热元件与隔板之间,壳体还包括限流板,限流板位于第一发热元件与第二发热元件之间,限流板上设有多个贯穿的孔缝,孔缝用于阻挡流向第一发热元件的气泡。

14.在本实现方式中,壳体内可以设置多个发热元件,且至少两个发热元件沿同一方向排列并相互间隔,冷却工质则先后流经第二发热元件和第一发热元件,并先后对第二发热元件和第一发热元件散热。因为冷却工质在对第二发热元件散热时可能产生气泡,且气泡会随冷却工质朝向第一发热元件流动,因此在第一发热元件和第二发热元件之间设置限流板,并开设孔缝以阻挡气泡,可以保证冷却工质穿过孔缝对第一发热元件散热,避免因为气泡与第一发热元件接触而影响到散热效果。

15.在一种可能的实现方式中,壳体还包括限流壁,限流壁与限流板固定连接,并位于第一发热元件的至少一侧,限流壁也用于阻挡流向第一发热元件的气泡。

16.在本实现方式中,限流壁沿垂直于限流板的方向延伸,并位于第一发热元件的一侧。当被限流板阻挡的气泡朝第一发热元件的侧方向流动时,限流壁还可以阻挡气泡从侧方与第一发热元件接触,进而保证第一发热元件的散热效果。

17.在一种可能的实现方式中,限流壁的数量为两个,两个限流壁分列第一发热单元的相对两侧,并分别与限流壁的相对两端固定连接。

18.在一种可能的实现方式中,第一子腔沿着重力方向位于第二子腔上方。

19.在一种可能的实现方式中,壳体包括间隔固定的前盖和后盖,限流板和/或限流壁同时与前盖和后盖固定连接。

20.在一种可能的实现方式中,限流壁上也设有多个贯穿的孔缝。

21.在本实现方式中,限流壁上的孔缝设置,同样可以起到阻挡气泡的效果,并同时允许侧边的冷却工质穿过限流壁,并作用到第一发热元件上。

22.在一种可能的实现方式中,壳体包括间隔固定的前盖和后盖,内腔中还设有多个相互间隔的支撑柱,发热元件固定于前盖或后盖上,每个支撑柱的相对两端分别与前盖和后盖固定连接,支撑柱用于提升壳体的结构稳定性。

23.在本实现方式中,支撑柱可位于发热元件的周围,并连接于前盖和后盖之间,用以提升壳体的结构稳定性。另一方面,支撑柱的设置,还可以对冷却工质形成一定的引流和分

流效果,使得冷却工质在内腔中的流动更均匀、更充分。

24.在一种可能的实现方式中,发热元件固定于前盖和后盖中的其中一个盖体的内侧壁,另一个盖体的内侧壁设有贴合区,贴合区的位置与发热元件至少部分对齐,贴合区设有凸块,且凸块向发热元件突出,并与发热元件接触,凸块还具有孔隙,孔隙至少位于凸块与发热元件接触的端面上。

25.在本实现方式中,散热装置还通过贴合区上凸块的设置,使得凸块的孔隙与发热元件抵持并接触,冷却工质可以在发热元件的表面形成更多的成核点,进而促进冷却工质对发热元件的散热效果。

26.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块的孔隙由多个孔洞不规则排列形成,任一孔洞的内径尺寸均小于第一距离。

27.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块包括多个间隔排布的凸起部,多个凸起部之间的空隙构成孔隙,任意相邻的两个凸起部之间的距离均小于第一距离。

28.在上述两种实现方式中,凸块上的孔隙可以由多个孔洞的方式形成,也可以由多个间隔排布的凸起部形成。且孔隙的间隔距离小于支撑柱之间的间隔距离,进而保证成核点的位置位于孔隙处,避免因为支撑柱之间的间距过小,而影响冷却工质对发热元件的散热效果。

29.在一种可能的实现方式中,壳体开设有第一连通孔和第二连通孔,第一管路经第一连通孔连通至内腔,第二管路经第二连通孔连通至内腔,第一连通孔沿重力方向位于第二连通孔的上方。

30.在本实现方式中,散热后的冷却工质可以呈现气液两相混合状态。此时气态的冷却工质会在内腔中向上流动,由此可以通过位置相对较高的第一连通孔位进入第一管路内,并回流到冷凝器中进行冷却。

31.在一种可能的实现方式中,第一连通孔沿重力方向位于壳体的顶部。

32.在一种可能的实现方式中,散热装置包括水泵,水泵的泵口与第一管路和/或第二管路连通,水泵用于驱动冷却工质的循环流动。

33.在本实现方式中,通过水泵的设置,还可以控制到冷却工质在散热装置中的流动方向,发热元件可以基于实际使用场景任意排布,并配合对冷却工质的流动方向设置,使得发热元件获得更好的散热效果。

34.第二方面,本技术提供另一种散热装置,包括蒸发器和冷凝器、以及分别连通于蒸发器和冷凝器之间的第一管路和第二管路;蒸发器包括壳体,壳体具有密封的内腔,壳体中设有限流槽,限流槽具有开口,限流槽内固定有发热元件,第二管路连通至限流槽内;冷凝器内的冷却工质通过第二管路输送到限流槽,冷却工质对发热元件散热后,经第一管路回流至冷凝器进行冷却。

35.本技术第二方面所提供的散热装置,同样通过蒸发器、第一管路、冷凝器、以及第二管路形成循环通道,以供冷却工质在循环通道内循环流动。其中,冷却工质在蒸发器内对发热元件进行散热,然后在冷凝器内得到冷却,并再返回至蒸发器中。

36.本技术散热装置还通过限流槽的设置,在发热元件的外围形成具有开口的密封结构。当第二管路朝向限流槽送入冷却工质时,冷却工质先与发热元件充分接触散热,再通过

开口流入内腔的其它区域中,进而保证了冷却工质对发热元件的散热效果。

37.在一种可能的实现方式中,壳体内固定有多个发热元件,每个发热元件外均设有一个限流槽,对应第二管路的数量与发热元件的数量相同,每个第二管路连通至一个限流槽内。

38.在一种可能的实现方式中,壳体包括间隔固定的前盖和后盖、以及连接于前盖和后盖之间的限流板和限流壁;发热元件位于前盖与后盖之间,并固定于前盖或后盖,限流板位于发热元件的底部,两个限流壁位于发热元件的两侧,前盖、后盖、限流板和限流壁共同合围形成限流槽。

39.在本实现方式中,通过设置限流板和限流壁分别连接于前盖和后盖之间,可以利用前盖和后盖的部分区域,与限流板和限流壁共同合围形成限流槽,以对发热元件形成较好的包覆效果。

40.在一种可能的实现方式中,发热元件固定于前盖和后盖中的其中一个盖体的内侧壁,第二管路连通于另一个盖体的内侧壁。

41.在本实现方式中,发热元件固定于内腔的一侧,冷却工质从另一侧进入限流槽内,可以使得冷却工质在限流槽内与发热元件充分接触,保证冷却工质对发热元件的散热效果。

42.在一种可能的实现方式中,冷凝器内的冷却工质在重力作用下通过第二管路输送到限流槽内,冷却工质对发热元件散热后,经开口流入第一管路,并逆着重力方向回流至冷凝器进行冷却。

43.在本实现方式中,冷凝器沿重力方向位于蒸发器的上方。当冷却工质在重力作用下通过第二管路输送到内腔时,冷却工质可以为液态;而当冷却工质在对发热元件散热之后,可以转化为气态,进而得以逆着重力方向经第一管路回流至冷凝器内。

44.在一种可能的实现方式中,限流槽的开口逆着重力方向朝上。

45.在本实现方式中,限流槽的开口逆着重力方向朝上,限流槽内的冷却工质在重力作用下可对发热元件形成浸泡的效果,从第二管路内流入的温度相对较低的冷却工质可以与发热元件形成更充分的接触,提升散热装置的散热能力。

46.在一种可能的实现方式中,壳体还包括多个相互间隔的支撑柱,多个支撑柱位于内腔中;每个支撑柱的相对两端分别与前盖和后盖固定连接;支撑柱用于提升壳体的结构稳定性。

47.在一种可能的实现方式中,发热元件固定于前盖和后盖中的其中一个盖体的内侧壁,另一个盖体的内侧壁设有贴合区,贴合区的位置与发热元件至少部分对齐,贴合区设有凸块,且凸块向发热元件突出,并与发热元件接触,凸块还具有孔隙,孔隙至少位于凸块与发热元件接触的端面上。

48.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块的孔隙由多个孔洞不规则排列形成,任一孔洞的内径尺寸均小于第一距离。

49.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块包括多个间隔排布的凸起部,多个凸起部之间的空隙构成孔隙,任意相邻的两个凸起部之间的距离均小于第一距离。

50.在一种可能的实现方式中,壳体开设有第一连通孔和第二连通孔,第一管路经第

一连通孔连通至内腔,第二管路经第二连通孔连通至内腔,第一连通孔沿重力方向位于第二连通孔的上方。

51.在一种可能的实现方式中,第一连通孔沿重力方向位于壳体的顶部。

52.在一种可能的实现方式中,散热装置包括水泵,水泵的泵口与第一管路和/或第二管路连通,水泵用于驱动冷却工质的循环流动。

53.在一种可能的实现方式中,冷凝器设有连通第一管路的进液口、以及连通第二管路的出液口,进液口沿重力方向位于出液口的上方。

54.第三方面,本技术提供又一种散热装置,包括蒸发器和冷凝器、以及分别连通于蒸发器和冷凝器之间的第一管路和第二管路;蒸发器包括壳体,壳体具有密封的内腔,壳体包括依次间隔设置的前盖、中隔板和后盖,中隔板将内腔分隔为靠近前盖的前腔、和靠近后盖的后腔,第一管路连通于前腔,第二管路连通于后腔;前腔中设有限流槽,限流槽内固定有发热元件,限流槽具有开口,前盖的部分区域和中隔板的部分区域还分别用于形成限流槽;中隔板设有连通于导流槽和后腔之间的引流孔,冷凝器内的冷却工质通过第二管路输送到后腔,冷却工质经引流孔流入限流槽内,对发热元件散热后,经第一管路回流至冷凝器进行冷却。

55.本技术第三方面所提供的散热装置,同样通过蒸发器、第一管路、冷凝器、以及第二管路形成循环通道,以供冷却工质在循环通道内循环流动。其中,冷却工质在蒸发器内对发热元件进行散热,然后在冷凝器内得到冷却,并再返回至蒸发器中。

56.本技术散热装置还通过中隔板的设置,限定了冷却工质的流通路径。其中冷却工质在从后腔进入前腔时,因为导流孔位于后腔与限流槽之间,可以保证冷却工质直接进入限流槽中对发热元件进行散热,以保证冷却工质对发热元件的散热效果。

57.在一种可能的实现方式中,壳体包括连接于前盖和中隔板之间的限流板和限流壁;发热元件固定于前盖或中隔板,限流板位于发热元件的底部,两个限流壁位于发热元件的两侧,前盖、中隔板、限流板和限流壁共同合围形成限流槽。

58.在一种可能的实现方式中,壳体内固定有多个发热元件,每个发热元件外均设有一个限流槽,中隔板对应每个限流槽均设有至少一个引流孔。

59.在一种可能的实现方式中,冷凝器内的冷却工质在重力作用下通过第二管路输送到限流槽内,冷却工质对发热元件散热后,经开口流入第一管路,并逆着重力方向回流至冷凝器进行冷却。

60.在一种可能的实现方式中,发热元件至少包括第一发热元件和第二发热元件,第一发热元件与第二发热元件相互间隔固定,在垂直于第一发热元件和第二发热元件间隔排布的方向上,第一发热元件和第二发热元件在壳体的内表面上形成相互间隔的两个投影区域;第二管路具有与壳体连通的第二连通孔,第二连通孔与两个投影区域位于壳体的同一内表面上,且第二连通孔位于两个投影区域之间。

61.在本实现方式中,第二管路通过第二连通孔连通至后腔,且第二连通孔位于第一发热元件和第二发热元件所形成的投影区域之间。从第二连通孔进入后腔的冷却工质,可以朝相背的两个方向流动,进而从两个不同的引流孔分别进入到第一发热元件和第二发热元件各自对应的限流槽内,进而对第一发热元件和第二发热元件分别形成散热效果,保证散热的均匀性。

62.在一种可能的实现方式中,第一发热元件沿着重力方向位于第二发热元件的上方,壳体还包括两个相对的侧板,两个相对的侧板分列前盖的两侧,并分别连接于前盖与后盖之间,第二管路的数量为两个,每个第二管路连接至一个侧板。

63.在一种可能的实现方式中,引流孔为多个,多个引流孔沿限流板和/或限流壁的长度方向间隔排布。

64.在一种可能的实现方式中,引流孔为条状,条状的引流孔沿限流板和/或限流壁的长度方向延伸。

65.在一种可能的实现方式中,引流孔为条状,条状的引流孔同时沿限流壁和限流壁的长度方向延伸,且条状的引流孔之间依次连通。

66.在上述各种实现方式中,引流孔的不同结构均可以增大其面积,进而使得更多的冷却工质得以流入限流槽内对发热元件形成散热。

67.在一种可能的实现方式中,壳体还包括多个相互间隔的支撑柱,多个支撑柱位于内腔中;每个支撑柱的相对两端分别与前盖和中隔板固定连接;支撑柱用于提升壳体的结构稳定性。

68.在一种可能的实现方式中,发热元件固定于前盖和中隔板中的其中一个盖体的内侧壁,另一个盖体的内侧壁设有贴合区,贴合区的位置与发热元件至少部分对齐,贴合区设有凸块,且凸块向发热元件突出,并与发热元件接触,凸块还具有孔隙,孔隙至少位于凸块与发热元件接触的端面上。

69.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块的孔隙由多个孔洞不规则排列形成,任一孔洞的内径尺寸均小于第一距离。

70.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块包括多个间隔排布的凸起部,多个凸起部之间的空隙构成孔隙,任意相邻的两个凸起部之间的距离均小于第一距离。

71.在一种可能的实现方式中,壳体开设有第一连通孔和第二连通孔,第一管路经第一连通孔连通至内腔,第二管路经第二连通孔连通至内腔,第一连通孔沿重力方向位于第二连通孔的上方。

72.在一种可能的实现方式中,第一连通孔沿重力方向位于壳体的顶部。

73.在一种可能的实现方式中,散热装置包括水泵,水泵的泵口与第一管路和/或第二管路连通,水泵用于驱动冷却工质的循环流动。

74.在一种可能的实现方式中,冷凝器设有连通第一管路的进液口、以及连通第二管路的出液口,进液口沿重力方向位于出液口的上方。

75.第四方面,本技术提供再一种散热装置,包括蒸发器和冷凝器、以及分别连通于蒸发器和冷凝器之间的第一管路和第二管路;蒸发器包括壳体,壳体具有密封的内腔,壳体还包括间隔固定的前盖和后盖,前盖和后盖中的其中一个盖体的内侧壁固定有发热元件,另一个盖体的内侧壁设有贴合区,贴合区的位置与发热元件至少部分对齐,贴合区设有凸块,且凸块向发热元件突出,并与发热元件接触,凸块还具有孔隙,孔隙至少位于凸块与发热元件接触的端面上;冷凝器内的冷却工质通过第二管路输送到内腔,冷却工质经第一管路回流至冷凝器进行冷却,部分冷却工质在凸块的孔隙处对发热元件散热。

76.本技术第四方面所提供的散热装置,同样通过蒸发器、第一管路、冷凝器、以及第

二管路形成循环通道,以供冷却工质在循环通道内循环流动。其中,冷却工质在蒸发器内对发热元件进行散热,然后在冷凝器内得到冷却,并再返回至蒸发器中。

77.本技术散热装置还通过贴合区上凸块的设置,使得凸块的孔隙与发热元件抵持并接触,冷却工质可以在发热元件的表面形成更多的成核点,进而促进冷却工质对发热元件的散热效果。

78.在一种可能的实现方式中,壳体还包括多个相互间隔的支撑柱,多个支撑柱位于内腔中;每个支撑柱的相对两端分别与前盖和后盖固定连接;支撑柱用于提升壳体的结构稳定性。

79.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块的孔隙由多个孔洞不规则排列形成,任一孔洞的内径尺寸均小于第一距离。

80.在一种可能的实现方式中,任意相邻的两个支撑柱之间具有第一距离,凸块包括多个间隔排布的凸起部,多个凸起部之间的空隙构成孔隙,任意相邻的两个凸起部之间的距离均小于第一距离。

81.在一种可能的实现方式中,冷凝器内的冷却工质在重力作用下通过第二管路输送到内腔,冷却工质对发热元件散热后,经第一管路逆着重力方向回流至冷凝器进行冷却。

82.在一种可能的实现方式中,壳体开设有第一连通孔和第二连通孔,第一管路经第一连通孔连通至内腔,第二管路经第二连通孔连通至内腔,第一连通孔沿重力方向位于第二连通孔的上方。

83.在一种可能的实现方式中,第一连通孔沿重力方向位于壳体的顶部。

84.在一种可能的实现方式中,散热装置包括水泵,水泵的泵口与第一管路和/或第二管路连通,水泵用于驱动冷却工质的循环流动。

85.在一种可能的实现方式中,冷凝器位于蒸发器的上方,且冷凝器设有连通第一管路的进液口、以及连通第二管路的出液口,进液口沿重力方向位于出液口的上方。

86.第五方面,本技术提供一种功率变换器,包括功率半导体器件、以及上述第一至第四方面任一种散热装置,功率半导体器件作为发热元件固定于散热装置的内腔中,散热装置用于对功率半导体器件散热。

87.可以理解的,对于本技术所提供的功率变换器,其通过功率半导体器件实现功率变换功能。而功率半导体器件所谓发热元件,则于上述本技术第一方面至第四方面的散热装置配合,以提升功率半导体器件的散热效果,进而保证了本技术功率变换器的可靠工作。

附图说明

88.图1是本技术实施例提供的一种逆变器的框架结构示意图;

89.图2a是本技术实施例提供的一种散热装置的结构示意图;

90.图2b是本技术实施例提供的一种散热装置另一实现方式的结构示意图;

91.图2c是本技术实施例提供的一种散热装置又一实现方式的结构示意图;

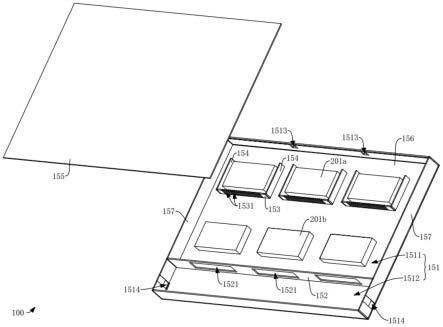

92.图3是本技术实施例提供的一种散热装置中壳体的内部结构示意图;

93.图4现有技术中一种散热装置的结构示意图;

94.图5是本技术实施例提供的一种散热装置的另一实施例的结构示意图;

95.图6是本技术实施例提供的一种散热装置中前盖的结构示意图;

96.图7是本技术实施例提供的一种散热装置的截面结构示意图;

97.图8a是本技术实施例提供的一种散热装置中前盖的孔隙结构示意图;

98.图8b是本技术实施例提供的一种散热装置中前盖的另一种孔隙结构示意图;

99.图8c是本技术实施例提供的一种散热装置中前盖的又一种孔隙结构示意图;

100.图9是本技术实施例提供的另一种散热装置的结构示意图;

101.图10是本技术实施例提供的另一种散热装置的截面结构示意图;

102.图11是本技术实施例提供的又一种散热装置的结构示意图;

103.图12是本技术实施例提供的又一种散热装置的截面结构示意图;

104.图13是本技术实施例提供的又一种散热装置中中隔板的结构示意图;

105.图14是本技术实施例提供的又一种散热装置中中隔板另一侧的结构示意图;

106.图15a是本技术实施例提供的一种散热装置中限流槽的局部结构示意图;

107.图15b是本技术实施例提供的一种散热装置中限流槽的另一种局部结构示意图;

108.图16是本技术实施例提供的再一种散热装置的结构示意图;

109.图17是本技术实施例提供的再一种散热装置的前盖结构示意图;

110.图18是本技术实施例提供的再一种散热装置的截面结构示意图;

111.图19a是本技术实施例提供的再一种散热装置中前盖的孔隙结构示意图;

112.图19b是本技术实施例提供的再一种散热装置中前盖的另一种孔隙结构示意图;

113.图19c是本技术实施例提供的再一种散热装置中前盖的又一种孔隙结构示意图。

具体实施方式

114.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

115.本技术所提供的功率变换器,可以为逆变器、电动机驱动器、以及不间断供电电源等设备。功率变换器中设有功率半导体器件,可以作为功率变换器中的可控开关,用于实现功率变换的功能。功率变换器中还可以设置电容、电感、或电阻等元器件,用于与功率半导体器件配合,以形成逆变电路或升压电路。

116.为便于清楚展示本技术功率变换器的特点,后续实施例中采用逆变器为例,对功率变换器及其包含的逆变电路进行阐述。可以理解的,类似的功率变换器也可以作为电动机驱动器、以及不间断供电电源等设备使用。

117.图1示意了本技术提供的一种逆变器200的框架结构示意图。

118.在图1的示意中,逆变器200的逆变电路包括两个输入端204,和两个输出端205。而在输入端204和输出端205之间,则设有四个功率半导体器件201、一个控制器203、以及一个电容202。控制器203用于控制各个功率半导体器件201的导通和关断。四个功率半导体器件201分别定义为开关q1~q4,构成两个桥臂,且每一桥臂包括两个串联在逆变电路的正负极的功率半导体器件201。电容202连接于输入端204的正负极之间,用于对逆变电路的输入端204中的电压、电流进行滤波。

119.在图1所示的逆变电路中,通过控制器203的控制,四个功率半导体器件201也作为

可控开关使用,并且通过对两个桥臂中四个功率半导体器件201导通、关断状态的控制,构成两个不同的导电路径。

120.具体的,控制器203具有四个控制端口a\b\c\d,其分别对应控制q1\q2\q3\q4四个功率半导体器件201的导通和关断。当开关q1、q4处于导通状态时,q2、q3处于关断状态,此时逆变电路中的正负极为正相传输;当开关q2、q3处于导通状态时,开关q1、q4处于关断状态,逆变电路中的正负极变为反相传输。两种状态下输出端205得到的电压正负极互为反向。

121.由此,图1示意的逆变电路实现了逆变功能。可以实现直流-交流的转换,或实现交流-直流的转换,实现功率变换功能。可以理解的,在一些实施例中,当交流电为三相交流电时,则可以设置六个功率半导体器件201,每两个功率半导体器件201用于实现一路交流电的功率变换功能,由此形成三相交流电的功率变换。

122.功率半导体器件201通常用于高电压、高电流的功率变换,其在长期工作过程中,会产生较大的热量。由此,逆变器200中还设有散热装置,用于对功率半导体器件201进行散热,以保证其正常工作。

123.具体的,请参见图2a所示的本技术所提供的一种散热装置100的结构示意。

124.在图2a所示的实施例中,散热装置100包括第一管路110、第二管路120、蒸发器130、以及冷凝器140。其中第一管路110连通于蒸发器130与冷凝器140之间,第二管路120也连通于蒸发器130与冷凝器140之间,且第一管路110和第二管路120相互独立。由此,散热装置100可以形成由“蒸发器130-第一管路110-冷凝器140-第二管路120-蒸发器130”的循环通路。

125.散热装置100内注入有冷却工质,冷却工质可以在该循环通路上循环流动。其中,蒸发器130包括壳体150,壳体150内固定有发热元件201。冷却工质在壳体150内用于与发热元件201形成热交换,冷却工质温度升高后,可以从第一管路110流动至冷凝器140中,冷凝器140用于对冷却工质进行冷却降温,降温后的冷却工质经第二管路120流回蒸发器130中,再次与发热元件201形成热交换。如此循环,形成了本技术散热装置100对发热元件201的散热效果。

126.可以理解的,在本实施例中,发热元件201即可对应到上述逆变器200中的功率半导体器件201。且在图2a的示意中,功率半导体器件201的数量为六个,逆变器200可以用于三相交流电的功率变换。功率半导体器件201工作过程中的温度较高,对于本技术散热装置100中的冷却工质,可以为水或冷却液。冷却工质在与功率半导体201形成热交换后,可以蒸发汽化,并在壳体150的顶部形成气液两相的混合态。而在另一些实施例中,散热装置100中的冷却工质也可以为纯气态或纯液态的形态,并不影响散热装置100的功能实现。

127.请参见图3所示的壳体150内部的具体结构。

128.在本实施例所提供的散热装置100中,壳体150具有密封的内腔151,且蒸发器130还包括隔板152,隔板152位于内腔151中,并用于将内腔151分隔为第一子腔1511和第二子腔1512。在图2a和图3的示意中,第一子腔1511沿着重力方向位于第二子腔1512的上方。同时,壳体150被设置为长方体,且隔板152沿水平方向布置,使得第一子腔1511和第二子腔1512也分别形成为长方形的腔体。而在另一些实施例中,隔板152也可以倾斜固定于内腔151内,以使得第一子腔1511和第二子腔1512分别形成为直角梯形的腔体,同样不会影响本

申请散热装置100的功能实现。

129.请继续参见图3,在本实施例中,多个功率半导体器件201均固定于位于第一子腔1511内。第一管路110连通于第一子腔1511,第二管路120则连通于第二子腔1512。隔板152中还开设有导流孔1521,导流孔1521用于连通第一子腔1511和第二子腔1512。基于上述冷却工质的循环路径描述,经冷凝器140冷却后的冷却工质,经第二管路120先流入靠下的第二子腔1512中。然后,冷却工质可以穿过导流孔1521,再进入到第一子腔1511内,与功率半导体器件201形成热交换。

130.对于本实施例散热装置100,隔板152中的导流孔1521需要对应功率半导体器件201的位置设置,并使得导流孔1521位于功率半导体器件201的下方,导流孔1521至少部分正对着位于第一子腔1511内的功率半导体器件201。其中,所谓“对着”是参照冷却工质从导流孔1521流向第一子腔1511,以用于对与该导流孔1521对应的功率半导体器件201进行散热时,冷却工质的流动方向。而在图示的实施例中,导流孔1521还可以完全正对着功率半导体器件201设置,即导流孔1521位于功率半导体器件201的正下方。

131.由此,在本实施例中,导流孔1521的数量为三个,每个功率半导体器件201的下方均设有一个导流孔1521。从第二子腔1512流入第一子腔1511中、温度相对较低的冷却工质,可以经过相对较短的流通路径,即抵达功率半导体器件201处,并与功率半导体器件201形成热交换。

132.可以理解的,在未设置功率半导体器件201的位置,冷却工质因为隔板152的阻隔作用,而无法进入第一子腔1511中。冷却工质仅通过导流孔1521进入第一子腔1511,冷却工质在抵达功率半导体201的过程中流通路径较短,其在温度相对较高的第一子腔1511内所进行的热交换也相对较少,从而保证了冷却工质在与功率半导体器件201进行热交换时,其温度相对较低,并由此提升了本技术散热装置100对功率半导体器件201的散热效果。

133.请参见图4所示的现有技术中一种散热装置100a的结构。

134.在图4所示的现有技术散热装置100a中,内腔151a内没有对冷却工质的流道进行限制,冷却工质在进入到内腔151a之内后,其流动至功率半导体器件201的路径相对较长,这使得冷却工质在抵达功率半导体器件201时,已经在内腔151a内形成了较长时间的热交换,流动至功率半导体器件201的冷却工质温度相对较高。由此,现有技术散热装置100a对功率半导体器件201的散热效率也相对降低,其散热效果相对受限。

135.请参见图2b和图2c所示的,本技术提供的散热装置100另外两种结构示意。

136.在图2b的示意中,第一子腔1511沿着重力方向位于第二子腔1512的下方,隔板152中的导流孔1521则位于各个功率半导体器件201的上方。导流孔1521至少部分正对着第一子腔1511中的功率半导体器件201设置。此时第二管路120从内腔151的上方(第二子腔1512)送入冷却工质,冷却工质在重力的作用下从导流孔1521流向功率半导体器件201。因为隔板152的作用,冷却工质在从第二子腔1512流动至功率半导体器件201时,其流通路径也相对较短,同样可以达到与图2a所示散热装置100类似的有益效果。

137.而在图2c的示意中,隔板152的数量为两个,两个隔板152在内腔151的相对两侧分别形成一个第二子腔1512,并在内腔151的中部形成一个第一子腔1511。也即,在本实施例中,两个第二子腔1512分别位于第一子腔1511的相对两侧。此时,隔板152中的导流孔1521则从侧方至少部分正对着功率半导体器件201设置。第二管路120从内腔151的两侧第二子

腔1512分别送入冷却工质,冷却工质在压力的作用下从导流孔1521流向功率半导体器件201。因为隔板152的作用,冷却工质在从第二子腔1512流动至功率半导体器件201时,其流通路径也相对较短,同样可以达到与图2a和图2b所示散热装置100结构类似的有益效果。

138.由此,本实施例所提供的散热装置100,在通过隔板152将内腔151分隔为第一子腔1511和第二子腔1512的过程中,并不严格限定第一子腔1511和第二子腔1512的相对位置,只要保证隔板152中的导流孔1521至少部分正对着功率半导体器件201设置,即可保证到冷却工质经较短的流通路径即抵达功率半导体器件201,进而提升散热装置100的散热效果。

139.一种实施例请参见图5,多个功率半导体器件201可以阵列排布于内腔151中。在本实施例中,多个功率半导体器件201可以包括第一功率半导体器件201a和第二功率半导体器件201b。其中第一功率半导体器件201a沿着重力方向位于第二功率半导体器件201b的上方。进一步的,壳体150还设有限流板153,限流板153位于第一功率半导体器件201a和第二功率半导体器件201b之间,用于对从第二功率半导体器件201b流向第一功率半导体器件201a的冷却工质进行导流。

140.可以理解的,对应到图2b或图2c的实施例中,当冷却工质的流向与图5所示冷却工质流向不同时,第二功率半导体器件201b可以位于第一功率半导体器件201与隔板152之间,配合限流板153位于第一功率半导体器件201a和第二功率半导体器件201b之间,同样可以对从第二功率半导体器件201b流向第一功率半导体器件201a的冷却工质进行导流。

141.具体的,请继续参见图5,当冷却工质从下方的第二子腔1512进入到第一子腔1511之后,会先与相对靠下的第二功率半导体器件201b接触,并在对第二功率半导体器件201b进行热交换之后,再逆着重力方向向上流动至第一功率半导体器件201a处,与第一功率半导体器件201a形成热交换。由此,冷却工质在温度上升的过程中,也会朝向内腔151的顶部流动。与之对应的,部分液态的冷却工质在与功率半导体201进行热交换时,还可能产生气泡。气泡也会朝向内腔151的顶部流动。

142.对于本实施例中的散热装置100,若冷却工质在与第二功率半导体器件201b进行热交换时产生气泡,气泡会随冷却工质的流向继续向上流动,并可能与第一功率半导体器件201a接触。与第一功率半导体器件201a接触的气泡越多,第一功率半导体器件201a所形成热交换的冷却工质则越少。也即,流向第一功率半导体器件201a的气泡越多,冷却工质对第一功率半导体器件201a的散热效果越差。

143.而在图5的示意中,本实施例所提供的限流板153还开设有贯穿的孔缝1531。孔缝1531的数量为多个,多个孔缝1531间隔设置于限流板153上。孔缝1531的宽度相对较窄,可用于阻挡从第二功率半导体器件201b流向第一功率半导体器件201a处的气泡。可以理解的,当气泡的体积相对较大时,因为其不能穿过较窄孔缝1531,气泡可能破灭,或沿着限流板153的方向流动,并从限流板153的侧方越过,继续随冷却工质的流向向上流动。而液态的冷却工质则可以穿过孔缝1531,并流向位于限流板153上方的第一功率半导体器件201a。

144.由此,第一功率半导体器件201a在限流板153的作用下,避免了其过多的与气泡发生接触,而是与液态的冷却工质发生接触,并由此提升了本技术散热装置100对第一功率半导体器件201a的散热效果。

145.可以理解的,对应到图2b的实施例,限流板153则位于第一功率半导体器件201a和第二功率半导体器件201b之间。因为图2b中第一功率半导体器件201a沿竖直方向位于第二

功率半导体器件201b的下方,因此限流板153用于对沿重力方向流动的冷却工质进行导流。

146.而在图2b的实施例中,限流板153也可以开设用于阻挡气泡的孔缝1531(图2b未示)。因为冷却工质在与上方的第二功率半导体器件201b进行热交换时,可能形成气泡,且该气泡可能随着冷却工质继续向下流动至第一功率半导体器件201a处;而冷却工质在与下方的第一功率半导体器件201a进行热交换时,也可能形成气泡,且气泡因为重量较轻,会逆着重力方向朝向上方的第二功率半导体201b流动。由此,限流板153可以在相反的两个方向上形成阻隔气泡的效果,进而分别保证到第一功率半导体器件201a和第二功率半导体器件201b的可靠散热效果。

147.而对应到图2c的实施例,限流板153可以沿水平方向位于第一功率半导体器件201a和第二功率半导体器件201b之间。其中,位于同一水平高度的三个功率半导体器件201中,位于中间的一个功率半导体器件201形成为第一功率半导体器件201a,位于两侧的两个功率半导体器件201则分别形成为第二功率半导体器件201b。冷却工质从内腔151的两侧朝向中部流动,限流板153得以对从两侧流向第一功率半导体器件201a处的冷却工质进行导流。进一步的,限流板153上设置孔缝1531(图2c未示)时,也能够起到阻挡气泡流向第一功率半导体器件201a的效果。

148.前述中提到,气泡在限流板153的阻挡作用下,会从限流板153的侧方穿过,并继续随冷却工质流动。在一种实施例中,壳体150还设有限流壁154,限流壁154位于第一功率半导体器件201a的侧方,用于阻挡气泡与第一功率半导体器件201a的侧方接触,进一步提升第一功率半导体器件201a的散热效果。

149.具体的,如图5所示,限流壁154可以为一个,该一个限流壁154位于第一功率半导体器件201a的一侧,且该一个限流壁154与限流板153固定连接,用于阻挡一侧的气泡与第一功率半导体器件201a的侧方接触。而当限流壁154的数量为一个时,该一个限流壁154还可以位于两个第一功率半导体器件201a之间。因为功率半导体器件201呈阵列排布,当两个第一功率半导体器件201a并列排布时,其下方也会有两个第二功率半导体器件201b并列排布。下方的两个第二功率半导体器件201b共同作用,其产生的气泡数量可能更多。因此将限流壁154设于两个第一功率半导体器件201a之间,可以形成更好的阻挡气泡的效果。

150.而在另一种实施例中,限流壁154的数量也可以为两个。两个限流壁154分列第一功率半导体器件201a的相对两侧,且两个限流壁154分别与限流板153的相对两端固定连接。此时,两个限流壁154可以对第一功率半导体器件201a的相对两侧分别形成阻挡气泡的效果,以保证第一功率半导体器件201a更多的与液态的冷却工质接触并换热,提升本技术散热装置100的散热效果。

151.在一种实施例中,限流壁154上也可以设置孔缝结构(图中未示),该孔缝结构一方面可以对气泡形成阻挡效果,另一方面容许液态的冷却工质穿过,并由此对第一功率半导体器件201a形成更好的散热效果。

152.在图2b所示的结构中,因为第一功率半导体器件201a沿重力方向位于第二功率半导体器件201b的下方,限流壁154也沿着重力方向向下延伸;而在图2c所示的结构中,限流壁154则沿着水平方向朝向第一功率半导体器件201a延伸。而因为第一功率半导体器件201a的两侧均设有限流板153,因此,在图2c的示意中,限流壁154可以仅从一侧的限流板153向第一功率半导体器件201a延伸即可。

153.请看回图3的示意。壳体150包括有前盖155、后盖156、以及侧板157。前盖155与后盖156相互间隔固定,侧板157固定连接于前盖155和后盖156之间。侧板157的数量为两个,两个侧板157分列壳体150的相对两侧。在一种实施例中,限流板153同时与前盖155和后盖156固定连接。由此限流板153对气泡的阻挡效果更好,避免气泡从限流板153与前盖155之间的间隙、或从限流板153与后盖156之间的间隙穿过,并与第一功率半导体器件201a形成接触。

154.而在另一些实施例中,限流壁154也可以同时与前盖155和后盖156固定连接,其作用与限流板153的作用类似,也能够避免气泡从间隙穿过,进而保证第一功率半导体器件201a的散热效果。

155.在一种实施例中,导流孔1521还可以包括多个导流子孔1521a(参见图5)。或描述为,导流孔1521由多个相互间隔的导流子孔1521a形成。多个导流子孔1521a的设置,可以使得冷却工质相对均衡的流入第一子腔1511中,并对功率半导体器件201形成更好的散热效果。

156.另一方面,冷却工质在流动过程中,也可能产生气泡。或者,当从冷凝器140中流出的冷却工质也为气液两相状态时,流入第二子腔1512中的冷却工质同样可能存在气泡。多个导流子孔1521a的设置,也可以对第二子腔1512中的气泡形成阻挡效果,以避免气泡穿过导流孔1521进入第一子腔1511中,并与第二功率半导体器件201b形成接触,影响散热装置100对第二功率半导体器件201b的散热效果。

157.在图5的示意中,壳体150还包括多个相互间隔的支撑柱158。多个支撑柱158位于内腔151中,每个支撑柱158的相对两端分别与前盖155和后盖156固定连接,进而可以增强壳体150的整体结构稳定性。在本技术散热装置100工作的过程中,内腔151一直处于高温状态。长期的高温环境可能导致壳体150变形。支撑柱158的设置,可以对前盖155和后盖156分别形成固持,进而防止壳体150产生变形。支撑柱158可以与前盖155或后盖156设为一体结构,支撑柱158也可以通过焊接等方式与前盖155或后盖156的固定连接。

158.另一方面,支撑柱158排布于内腔151中,还可以对冷却工质形成一定的导流作用。具体的,冷却工质在流经各个支撑柱158时,形成了引流和分流的效果,可以使冷却工质在内腔151内的流动更均匀、更充分,进而使得内腔151内的温度分布更均衡,从而提升了本技术散热装置100的散热效果。

159.在一种实施例中,壳体150开设有第一连通孔1513和第二连通孔1514(参见图3)。第一管路110经第一连通孔1513连通至内腔151,第二管路120经第二连通孔1514连通至内腔151。在一种实施例中,第一连通孔1513沿着重力方向位于第二连通孔1514的上方。例如,在图5所示的散热装置100中,第一连通孔1513位于第一子腔1511处,第二连通孔1514位于第二子腔1512处。第一子腔1511沿着重力方向位于第二子腔1512的上方,由此第一连通孔1513也沿着重力方向位于第二连通孔1514的上方。

160.因为内腔151中温度较高的冷却工质会向上流动,气泡也会向上流动,因此内腔151的顶部多聚集有高温气态的冷却工质。当第一连通孔1513位于内腔151相对靠上的位置时,可以使得温度相对较高的冷却工质(气态或气液混合状态)经第一管路110流动至冷凝器140中,也即冷凝器140可以对温度相对较高的冷却工质进行冷却。而第二连通孔1514位于内腔151相对靠下的位置,则可以使得温度相对较低的冷却工质从相对靠下的位置进入

内腔151,并在内腔151内向上流动以实现更好的冷却效果。

161.在一种实施例中,第一连通孔1513还沿着重力方向位于壳体150的顶部。在一种实施例中,第一连通孔1513的数量可以为两个,对应第一管路110的数量也为两个。两个第一连通孔1513间隔设置,以从内腔151的顶部相对均匀的将冷却工质送回冷凝器140中。

162.在一种实施例中,第二连通孔1514的数量也为两个,两个第二连通孔1514分列壳体150的两侧,即两个第二管路120分别连通至壳体150的两个侧板157处。两个第二管路120可以从第二子腔1512的相对两侧送入温度相对较低的冷却工质,有利于保证内腔151中冷却工质的温度均衡性。

163.一种实施例请参见图2a,本技术散热装置100还设有水泵160。水泵160的泵口连通于散热装置100的循环通路中,可用于为冷却工质提供循环流动的动力。在图2a的示意中,水泵160的泵口与第一管路110连通。而在另一些实施例中,水泵160的泵口也可以与第二管路120连通。进一步的,在一些实施例中,水泵160的数量可以为多个,部分水泵160的泵口与第一管路110连通,另一部分水泵160的泵口与第二管路120连通,多个水泵160配合工作,以共同为冷却工质提供循环流动的动力。可以理解的,在一些实施例中,水泵160还可以设于冷凝器140或蒸发器130的内部。

164.而在图5的示意中,则通过将冷凝器140沿着重力方向设于蒸发器130的上方,而可以省去水泵160的结构。具体的,在本实施例中,冷凝器140内的冷却工质可以在重力作用下通过第二管路120输送到第二子腔1512,冷却工质逆着重力方向经导流孔1521流入第一子腔1511,对功率半导体器件201散热后,经第一管路110逆着重力方向回流至冷凝器140进行冷却。此时,冷凝器140还可以包括进液口141和出液口142。其中进液口141连通于第一管路110,出液口142则连通于第二管路120。进液口141需要沿着重力方向位于出液口142的上方。

165.在本技术散热装置100工作的过程中,温度相对较高的冷却工质密度较低,可以逆着重力方向自行上升并进入第一管路110内,然后由第一管路110从进液口141进入到上方的冷凝器140中进行冷却。冷却后的冷却工质密度较高,在重力作用下经出液口142进入第二管路120内,并进一步经第二管路120回流至内腔151中。本实施例中的散热装置100可以形成为重力热管,冷却工质可自行形成循环流动的效果,且因为省去了水泵160的结构,进而缩减了散热装置100的整体体积,并进一步减小了能耗。

166.一种实施例请参见图6,对于本技术散热装置100,各个功率半导体器件201可以固定于后盖156的内侧壁上,相对应的,前盖155的内侧壁上可以设置贴合区。贴合区的位置与功率半导体器件201的位置至少部分对齐。贴合区还设有凸块1551,凸块1551朝向功率半导体器件201的方向突出。请同步配合参见图7,在前盖155装配于壳体150上之后,前盖155的凸块1551朝向功率半导体器件201的端面,与功率半导体器件201抵持并接触。在本实施例中,凸块1551还设有孔隙1552(如图8a),且孔隙1552至少位于凸块1551朝向功率半导体器件201的端面上。由此,凸块1551的孔隙1552与功率半导体器件201形成抵持接触的效果。

167.在图8a的示意中,孔隙1552可以为具有孔隙形状的层结构,或描述为孔隙1552由多个大小不同、且不规则排列的孔洞1553a形成。当凸块1551的孔隙1552贴合于功率半导体器件201的表面时,可以在功率半导体器件201的表面上形成较多的成核点(nucleation)。成核点也称为形核,是指冷却工质在发生相变时的孕育中心,在本技术实施例中可以理解

为液态的冷却工质在发生汽化时的“汽化中心”。冷却工质在成核点处发生汽化,可以吸收更多的热量,并形成更好的热交换效果,进而提升冷却工质对功率半导体器件201的散热效果。

168.在一种实施例中,贴合区还可以与功率半导体器件201完全对齐,即贴合区的形状、大小和位置均对应功率半导体器件201设置,以使得凸块1551可以与功率半导体器件201的表面完全接触。此时功率半导体器件201的表面上形成的成核点数量更多,冷却工质对功率半导体器件201的散热效果更好。

169.在一种实施例中,当孔隙1552还可以设置为具有密集凸起形状的凸起部。如图8b所示,凸起部可以设置为密集的支柱1553b结构,或者如图8c所示,凸起部设置为密集的点阵1553c的结构。当多个凸起部与功率半导体器件201的表面接触时,也可以在功率半导体器件201的表面性形成多个成核点的结构。

170.在一种实施例中,当内腔151中还设有支撑柱158时,多个支撑柱158相互间隔设置。且任意相邻的两个支撑柱158之间具有第一距离。该第一距离可以理解为相邻两个支撑柱158之间最近的间隔距离。

171.此时,当凸块1551的孔隙1552如图8a所示,由多个孔洞1553a不规则排列形成时,任一孔洞1553a的内径尺寸均小于两个支撑柱158之间的第一距离。这样的设置可以保证孔隙1552相较于支撑柱158的排布更致密,以保证成核点的位置位于凸块1551的孔隙1552处。

172.而当凸块1551的孔隙1552如图8b或图8c所示,由多个间隔排布的凸起部(支柱1553b或点阵1553c)之间的空隙形成时,任意相邻的两个凸起部之间的距离也小于第一距离,同样可以保证孔隙1552的排布更致密,并保证核点的位置位于凸块1551的孔隙1552处,进而保证冷却工质对功率半导体器件201的散热效果。

173.需要提出的是,在图6和图7的示意中,功率半导体器件201固定于后盖156上,并在前盖155上形成自贴合区突出的凸块1551。而在另一些实施例中,功率半导体器件201也可以固定于前盖155上,并在后盖156上设置与功率半导体器件201至少部分对齐的贴合区,然后在贴合区上设置突出的凸块1551的结构,并于凸块1551上设置孔隙1552。这样的设置方式,同样可以使得具有孔隙1552的凸块1551的表面与功率半导体器件201接触,并在功率半导体器件201上形成多个成核点,提升冷却工质对功率半导体器件201的散热效果。

174.请参见图9所示的本技术提供的另一种散热装置300的结构。散热装置300包括多个与散热装置100相同的元件,因此类似的元件编号相同,除了附图标记以“3”而不是“1”开头。

175.在图9所示的实施例中,散热装置300同样包括第一管路310、第二管路320、蒸发器330、以及冷凝器340。第一管路310连通于蒸发器330与冷凝器340之间,第二管路320也连通于蒸发器330与冷凝器340之间,散热装置300内注入有冷却工质,由此形成由“蒸发器330-第一管路310-冷凝器340-第二管路320-蒸发器330”的冷却工质循环通路。

176.蒸发器330包括壳体350,壳体350内固定有发热元件201。冷却工质在壳体350内与发热元件201形成热交换后,从第一管路310流动至冷凝器340中,冷凝器340对冷却工质进行冷却降温后,冷却工质经第二管路320流回蒸发器330中再次与发热元件201形成热交换。

177.在本实施例中,发热元件201也可对应到上述逆变器200中的功率半导体器件201。且在图9的示意中,功率半导体器件201的数量也为六个。

178.壳体350具有密封的内腔351,且在本实施例中,壳体350在对应每个功率半导体器件201均设有限流槽,功率半导体器件201收容并固定于限流槽内,且限流槽具有开口。具体的,在本实施例中,壳体150同样设有限流板353和限流壁354。其中,限流板353位于功率半导体器件201的底部,限流壁354的数量为两个,两个限流壁354分列功率半导体器件201的两侧,并分别固定连接于限流板353的相对两端。限流板353和限流壁354分别与功率半导体器件201间隔设置。

179.壳体350还包括相互间隔的前盖355和后盖356,限流板353和限流壁354分别与前盖355和后盖356固定连接。由此,对于同一个功率半导体器件201而言,位于其周围的限流板353、两个限流壁354、前盖355的部分结构、以及后盖356的部分结构共同合围形成为一个限流槽。需要提出的是,本实施例中关于“限流板353位于功率半导体器件201的底部”,可以理解为限流板353沿着一个方向与功率半导体器件201间隔设置。而“两个限流壁354分列功率半导体器件201的两侧”,则可以理解为两个限流壁354沿垂直于限流板353与功率半导体器件201间隔排布的方向,位于同一功率半导体器件201的相对两侧。

180.由此,在图9的示意中,限流板353沿着重力方向与功率半导体器件201间隔排布,两个限流壁355则沿着水平方向位于功率半导体器件201的相对两侧。此时形成的限流槽的开口逆着重力方向向上。或描述为,功率半导体器件201固定于上部开口的限流槽内。而在另一些实施例中,限流槽的开口也可以沿着重力方向向下,或者朝向任意方向设置。

181.壳体350开设有第一连通孔3513和第二连通孔3514。第一管路310经第一连通孔3513连通至内腔351,第二管路320经第二连通孔3514连通至内腔351。在一种实施例中,第一连通孔3513位于第二连通孔3514的上方。在图示的示意中,第一连通孔3513还位于壳体350的顶部,也即位于内腔351的顶部位置。

182.请配合参见图10,对于本实施例所提供的散热装置300,第二连通孔3514还连通于各个限流槽。也即,在本实施例中,第二管路320连通于限流槽内。经冷凝器340冷却后的冷却工质,直接经第二管路320流动至限流槽内,并与功率半导体器件201进行热交换之后,才从限流槽的开口进入到内腔351的其它区域中。

183.与上述散热装置100的原理类似,在本实施例所提供的散热装置300中,当冷却工质经第二管路320直接进入限流槽内时,其可以在相对较短的路径下即抵达功率半导体器件201处,并与功率半导体201之间形成热交换。此时,冷却工质的温度相对较低,其对功率半导体器件201的散热效果更好。而完成热交换的冷却工质从限流槽的开口进入内腔351的其它区域后,可以向上流动并经第一连通孔3513进入到第一管路310内,再回流至冷凝器340中进行冷却。

184.相较于现有技术中冷却工质直接进入到内腔151a的散热方式,本实施例所提供的散热装置300也可以对功率半导体器件201形成更好的散热效果。

185.在图10的示意中,功率半导体器件201固定于后盖356上,第二连通孔3514则设置于前盖355处,第二管路320从前盖355一侧朝向限流槽内送入冷却工质。进一步的,第二连通孔3514可以与功率半导体器件201的几何中心对齐设置,由此冷却工质可以从功率半导体器件201的中心向四周扩散,并形成更均匀的换热效果。

186.可以理解的,功率半导体器件201还可以固定于前盖355一侧,第二连通孔3514则设置于后盖356一侧,并位于限流槽内(如图9所示)。这样的结构也可以对功率半导体器件

201形成较好的散热效果。

187.在一种实施例中,冷凝器340沿重力方向位于蒸发器330的上方,由此冷凝器340内的冷却工质得以在重力作用下通过第二管路320输送到限流槽内,冷却工质对功率半导体器件201散热后,经开口流入第一管路310,并逆着重力方向回流至冷凝器340进行冷却。此时散热装置300也同样形成为重力热管的形式,可以通过自身的相变实现冷却工质的循环流动,减少能耗。

188.在一种实施例中,限流槽的开口逆着重力方向朝上。由此,限流槽内的冷却工质在重力作用下可对功率半导体器件201形成浸泡的效果,从第二管路320内流入的温度相对较低的冷却工质可以与功率半导体器件201形成更充分的接触,提升散热装置300的散热能力。

189.在图10的实施例中,功率半导体器件201还沿重力方向上下排布,即形成上方的第一功率半导体器件201a、和下方的第二功率半导体器件201b。限流槽也呈上下分布的结构。每个限流槽均收容有一个第二连通孔3514。此时,同一第二管路320可以分别与上下两个第二连通孔3514连接,并同时朝向上下两个限流槽输送冷却工质。这样的结构可以减少第二管路320的数量,并同样可以保证散热装置300的散热效果。

190.在本技术图9和图10所示的散热装置300实施例中,同样可以设置多个支撑柱358的结构,以及设置水泵360的结构,或者将冷凝器340设置于蒸发器330的上方,通过冷却工质自身密度的变化形成自循环流动的效果。以及,在一些实施例中,在前盖355或后盖356上,还可以如散热装置100的实施例,设置类似凸块1551的结构,以增加功率半导体器件201的成核点。上述实施例的具体结构和效果,分别与散热装置100中其对应实施例的具体结构和效果类似,本说明书在此不做一一赘述。

191.请参见图11所示的本技术提供的又一种散热装置400的结构。散热装置400同样包括多个与散热装置100相同的元件,因此类似的元件编号相同,附图标记以“4”而不是“1”开头。

192.在图11所示的实施例中,散热装置400同样包括第一管路410、第二管路420、蒸发器430、以及冷凝器440。第一管路410连通于蒸发器430与冷凝器440之间,第二管路420也连通于蒸发器430与冷凝器440之间,散热装置400内注入有冷却工质,由此形成由“蒸发器430-第一管路410-冷凝器440-第二管路420-蒸发器430”的冷却工质循环通路。

193.蒸发器430包括壳体450,壳体450内固定有发热元件201。冷却工质在壳体450内与发热元件201形成热交换后,从第一管路410流动至冷凝器440中,冷凝器440对冷却工质进行冷却降温后,冷却工质经第二管路420流回蒸发器430中再次与发热元件201形成热交换。

194.在本实施例中,发热元件201也可对应到上述逆变器200中的功率半导体器件201。且在图11的示意中,功率半导体器件201的数量也为六个。

195.壳体450具有密封的内腔451,壳体450还包括间隔设置的前盖455和后盖456。内腔451形成于前盖455和后盖456之间。且在本实施例中,请配合参见图12,蒸发器430还包括中隔板459,中隔板459位于内腔451中,并用于将内腔451分隔为前腔4511和后腔4512。其中,前腔4511位于中隔板459与前盖455之间,后腔4512位于中隔板459与后盖456之间。在图示的实施例中,壳体450为长方体,且中隔板459沿着重力方向布置,前腔4511和后腔4512也分别形成为长方形的腔体。而在另一些实施例中,中隔板459也可以倾斜设置,以使得前腔

4511和后腔4512分别形成为直角梯形的腔体,同样不影响本技术散热装置100的功能实现。

196.在本实施例中,多个功率半导体器件201均固定于位于前腔4511内。具体的,多个功率半导体器件201可以固定于中隔板459上(如图13所示),也可以固定于前盖455上。第一管路410连通于前腔4511,第二管路420则连通于后腔4512。可以理解的,壳体450开设有第一连通孔4513和第二连通孔4514。第一管路410经第一连通孔4513连通至前腔4511,第二管路420经第二连通孔4514连通至后腔4512。在一种实施例中,第一连通孔4513沿着竖直方向位于第二连通孔4514的上方。在图示的示意中,第一连通孔4513还位于壳体450的顶部,也即位于内腔451的顶部位置。

197.在本实施例散热装置400中,壳体450在对应每个功率半导体器件201均设有限流槽,功率半导体器件201收容并固定于限流槽内。也即,壳体450的前腔4511内设有用于收容功率半导体器件201的限流槽。具体的,在本实施例中,壳体450也包括限流板453和限流壁454。其中,限流板453位于功率半导体器件201的底部,限流壁454的数量为两个,两个限流壁454分列功率半导体器件201的两侧,并分别固定连接于限流板453的相对两端。限流板453和限流壁454分别与功率半导体器件201间隔设置。可以理解的,在本实施例中,限流板453位于功率半导体器件201的底部,也可以理解为限流板453沿一个方向与功率半导体器件201间隔设置。

198.限流板453分别与前盖455和中隔板459固定连接,且限流壁454也分别与前盖455和中隔板459固定连接。由此,对于同一个功率半导体器件201而言,位于其周围的限流板453、两个限流壁454、前盖455的部分结构、以及中隔板459的部分结构共同合围形成为一个限流槽。在图11的示意中,限流板453还沿重力方向位于功率半导体器件201的下方,限流槽在功率半导体器件201的周缘形成开口朝上的结构。也可以描述为,功率半导体器件201固定于上部开口的限流槽内。

199.请配合参见图14所示的后腔4512一侧的内部结构。中隔板459中还开设有引流孔4591,引流孔4591用于连通前腔4511和后腔4512。且在本实施例中,引流孔4591还连通于限流槽内,即引流孔4591位于功率半导体器件201与其对应的限流板453和/或限流壁454之间。基于上述冷却工质的循环路径描述,经冷凝器440冷却后的冷却工质,经第二管路420先流入靠近后盖456的后腔4512中。然后,冷却工质可以穿过引流孔4591,再进入到位于前腔4511的限流槽内,与功率半导体器件201形成热交换。

200.因为引流孔4591位于功率半导体器件201与限流板453和/或限流壁454之间,因此当冷却工质从后腔4512经引流孔4591进入前腔4511时,冷却工质直接进入限流槽内,并与功率半导体器件201进行热交换之后,才从限流槽的开口进入到前腔4511的其它区域中。

201.与上述散热装置300的原理类似,在本实施例所提供的散热装置400中,当限流槽的开口沿重力方向向上时,冷却工质先后经第二管路420和后腔4512进入限流槽内,其可以在相对较短的路径下即抵达功率半导体器件201处,并在重力作用下可以相对长时间的停驻于限流槽内,与功率半导体器件201充分热交换之后,再流入前腔4511的其它区域。此时,冷却工质的温度相对较低,其对功率半导体器件201的散热效果更好。而完成热交换的冷却工质从限流槽的上部开口进入前腔4511的其它区域后,可以向上流动并经第一连通孔3513进入到第一管路410内,再回流至冷凝器440中进行冷却。需要提出的是,在另一些实施例中,限流槽的开口也可以朝向任意方向,只要保证从后腔4512流入的冷却工质,能在更短的

流通路径下即可与功率半导体器件201形成热交换,相较于现有技术中冷却工质直接进入到内腔151a的散热方式,本实施例所提供的散热装置400也可以对功率半导体器件201形成更好的散热效果。

202.在图13的示意中,功率半导体器件201也可以沿着重力方向上下排布,即形成位于上方的第一功率半导体器件201a、和位于下方的第二功率半导体器件201b。限流槽也随之呈上下分布的结构。每个限流槽与功率半导体器件201之间均设有引流孔4591的结构。此时,如图14所示,在垂直于重力方向的水平方向上,第一功率半导体器件201a和第二功率半导体器件201b在壳体450的内表面上形成相互间隔的两个投影区域201a’和201b’。第二管路420与壳体450连通的第二连通孔4514也位于同一内表面上。进一步的,第二连通孔4514还位于两个投影区域201a’和201b’之间。

203.具体的,从第二连通孔4514进入后腔4512的冷却工质,可以从朝相背的两个方向流动,即在本实施例中,冷却工质在进入后腔4512之后,可以沿着重力方向朝向上下两个不同的方向流动。然后分别从第一功率半导体器件201a和第二功率半导体器件201b各自对应的引流孔4591流入限流槽内,进而分别对第一功率半导体器件201a和第二功率半导体器件201b形成散热效果。冷却工质朝相背的两个方向流动,保证了对各个功率半导体器件201散热的均匀性。

204.可以理解的,当第一功率半导体器件201a和第二功率半导体器件201b之间沿水平方向间隔排布时,第二连通孔4514也可以位于两个功率半导体器件201的投影区域之间,并沿着重力方向从后腔4512的上方和/或下方进入,再沿水平方向左右两侧散开,流入各个功率半导体器件201处,同样可以提升散热的均匀性。

205.在图14的示意中,第二管路420的数量为两个,每个第二管路420连通至一个侧板457处,也即两个第二连通孔4514分别位于一个侧板457上。两个第二管路420可以从后腔4512的相对两侧送入温度相对较低的冷却工质,有利于保证后腔4512中冷却工质的温度均衡。

206.一种实施例请参见图15a,引流孔4591的数量可以为多个,多个引流孔4591间隔分布于功率半导体器件201的外围。具体的,多个引流孔4591可以沿限流板453的长度方向间隔布置;以及,多个引流孔4591也可以沿限流壁454的长度方向间隔布置。因为引流孔4591总面积越大,从引流孔4591进入到限流槽内的冷却工质越多,能够形成更好的散热效果;另一方面,多个引流孔4591沿功率半导体器件201的外围间隔布置,可以使得冷却工质沿功率半导体器件201的外轮廓相对均匀的进入限流槽内,进而对功率半导体器件201的散热分布更均匀,也能提升其散热效果。

207.而在图15b所示的实施例中,引流孔4591的形状还可以为条状,条状的引流孔4591沿限流板453的长度方向延伸;以及,条状的引流孔4591还沿两个限流壁454的长度方向延伸。条状的引流孔4591同样提供了较大的面积,用于使冷却工质更多、且相对均匀的进入限流槽内。在图15b的示意中,各个条状的引流孔4591还依次连通。

208.在一种实施例中,冷凝器440同样可以沿着重力方向设置于蒸发器430的上方,形成重力热管的形式,冷凝器440内的冷却工质在重力作用下通过第二管路420输送到限流槽内,冷却工质对功率半导体器件201散热后,经开口流入第一管路410,并逆着重力方向回流至冷凝器440进行冷却。

209.在本技术图11至图15b所示的散热装置400实施例中,同样可以设置多个支撑柱458的结构,或设置水泵460的结构。以及,在一些实施例中,在前盖455或中隔板459的内侧壁上,还可以如散热装置100的实施例,设置类似凸块1551的结构,以增加功率半导体器件201上的成核点。上述实施例的具体结构和效果,分别与散热装置100中其对应实施例的具体结构和效果类似,本说明书在此不做一一赘述。

210.需要提出的是,因为本实施例散热装置400中设置了中隔板459的结构,因此当在壳体450中设置支撑柱458时,支撑柱458可以固定连接于前盖455和中隔板459之间,用于增强壳体450的结构稳定性。在一些实施例中,支撑柱458还可以穿过中隔板459,并固定连接于前盖455和后盖456之间,此时支撑柱458可以同时与前盖455、中隔板459、以及后盖456固定连接,以进一步提升壳体450的结构稳定性。

211.另一方面,在本技术各个实施例中,前盖与后盖仅用于指定壳体中相互间隔的两个板状结构。具体的“前”和“后”命名,仅指代两个板状结构的相对位置关系,本技术散热装置并不严格限定前盖和后盖在功率变换器中的具体朝向。也即,本技术散热装置可以通过前盖固定于功率变换器中,也可以通过后盖固定于功率变换器中,并不会影响到本技术散热器的功能实现。

212.请参见图16所示的本技术提供的再一种散热装置500的结构。散热装置500同样包括多个与散热装置100相同的元件,因此类似的元件编号相同,附图标记以“5”而不是“1”开头。

213.在图16所示的实施例中,散热装置500同样包括第一管路510、第二管路520、蒸发器530、以及冷凝器540。第一管路510连通于蒸发器530与冷凝器540之间,第二管路520也连通于蒸发器530与冷凝器540之间,散热装置500内注入有冷却工质,由此形成由“蒸发器530-第一管路510-冷凝器540-第二管路520-蒸发器530”的冷却工质循环通路。

214.蒸发器530包括壳体550,壳体550内固定有发热元件201。冷却工质在壳体550内与发热元件201形成热交换后,从第一管路510流动至冷凝器540中,冷凝器540对冷却工质进行冷却降温后,冷却工质经第二管路520流回蒸发器530中再次与发热元件201形成热交换。

215.在本实施例中,发热元件201也可对应到上述逆变器200中的功率半导体器件201。且在图16的示意中,功率半导体器件201的数量也为六个。

216.壳体550具有密封的内腔551,壳体550开设有第一连通孔5513和第二连通孔5514。第一管路510经第一连通孔5513连通至内腔551,第二管路520经第二连通孔5514连通至内腔551。在一种实施例中,第一连通孔5513沿着重力方向位于第二连通孔5514的上方。在图示的示意中,第一连通孔5513还位于壳体550的顶部,也即位于内腔551的顶部位置。

217.且在本实施例中,壳体550还包括相互间隔的前盖555和后盖556。一种实施例请参见图17,对于本技术散热装置500,各个功率半导体器件201可以固定于后盖556上,相对应的,前盖555上可以设置贴合区,贴合区的位置与功率半导体器件201至少部分对齐。贴合区设有凸块5551。凸块5551自前盖555朝向功率半导体器件201突出,且凸块5551朝向功率半导体器件201的端面与功率半导体器件201接触。

218.请同步配合参见图18,在前盖555装配于壳体550上之后,前盖555的凸块5551与功率半导体器件201抵持并接触。在本实施例中,凸块5551还设有孔隙5552,且孔隙5552至少位于凸块5551朝向功率半导体器件201的端面上。由此,凸块5551的孔隙5552与功率半导体

器件201抵持并接触。

219.在图19a的示意中,孔隙5552可以为具有孔隙形状的层结构,或描述为孔隙5552由多个大小不同、且不规则排列的孔洞5553a形成。当凸块5551的孔隙5552贴合于功率半导体器件201的表面时,可以在功率半导体器件201的表面上形成较多的成核点。冷却工质在成核点处形成更好的热交换效果,进而提升冷却工质对功率半导体器件201的散热效果。

220.相较于现有技术中冷却工质直接进入到内腔151a的散热方式,本实施例所提供的散热装置500也可以对功率半导体器件201形成更好的散热效果。

221.在一种实施例中,贴合区还可以与功率半导体器件201完全对齐,即贴合区的形状、大小和位置均对应功率半导体器件201设置,以使得凸块5551可以与功率半导体器件201的表面完全接触。此时功率半导体器件201的表面上形成的成核点数量更多,冷却工质对功率半导体器件201的散热效果更好。

222.在一种实施例中,壳体550中还设有多个相互间隔的支撑柱558的结构。支撑柱558与散热装置100中支撑柱158的结构和效果类似,可以固持前盖555和后盖556,并对冷却工质形成引流和分流的效果。而在本实施例散热装置500中,任意相邻的两个支撑柱558之间具有第一距离。该第一距离可以理解为相邻两个支撑柱558之间最近的间隔距离。

223.此时,当凸块5551的孔隙5552如图19a所示,由多个孔洞5553a不规则排列形成时,任一孔洞5553a的内径尺寸均小于两个支撑柱558之间的第一距离。这样的设置可以保证孔隙5552相较于支撑柱558的排布更致密,以保证成核点的位置位于凸块5551的孔隙5552处。

224.而当凸块5551的孔隙5552如图19b或图19c所示,由多个间隔排布的凸起部(图19b示意为支柱5553b,图19c示意为点阵5553c)之间的空隙形成时,任意相邻的两个凸起部之间的距离也小于第一距离,同样可以保证孔隙5552的排布更致密,并保证核点的位置位于凸块5551的孔隙5552处,进而保证冷却工质对功率半导体器件201的散热效果。

225.需要提出的是,在图17和图18的示意中,功率半导体器件201固定于后盖556上,并在前盖555上形成自贴合区突出的凸块5551。而在另一些实施例中,功率半导体器件201也可以固定于前盖555上,并在后盖556上设置与功率半导体器件201至少部分对齐的贴合区,然后在贴合区上设置突出的凸块5551的结构,并于凸块5551上设置孔隙5552。这样的设置方式,同样可以使得具有孔隙5552的凸块5551的表面与功率半导体器件201接触,并在功率半导体器件201上形成多个成核点,提升冷却工质对功率半导体器件201的散热效果。

226.在一种实施例中,冷凝器540沿重力方向位于蒸发器530的上方,由此冷凝器540内的冷却工质得以在重力作用下通过第二管路520输送到限流槽内,冷却工质对功率半导体器件201散热后,经开口流入第一管路510,并逆着重力方向回流至冷凝器540进行冷却。此时散热装置500也同样形成为重力热管的形式,可以通过自身的相变实现冷却工质的循环流动,减少能耗。

227.在本技术图16至图19c所示的散热装置500实施例中,同样可以设置水泵560的结构,进而通过水泵560为冷却工质提供循环流动的动力。上述实施例的具体结构和效果,分别与散热装置100中其对应实施例的具体结构和效果类似,本说明书在此不做一一赘述。

228.以上描述,仅为本技术的具体实施例,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,例如减少或添加结构件,改变结构件的形状等,都应涵盖在本技术的保护范围之内;在不冲突的情况

下,本技术的实施例及实施例中的特征可以相互组合。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1