一种内置光纤的印制电路板及其加工方法与流程

1.本发明涉及印制电路板领域,特别是涉及一种内置光纤的印制电路板及其加工方法。

背景技术:

2.随着电子装备集成度和工作频率的迅速提高,传统电互联方式的寄生电容、延迟时间和信号串扰等寄生效应问题变得十分突出;同时,由于布线密度和信号频率的不断提高,铜导线连接的电气互联不可避免地出现了信号延迟和电磁兼容等问题,很难满足传输需求,因此亟需一种新的互联方式来弥补纯电气互联存在的不足。鉴于光传输具有频率高、抗电磁干扰等优点,在纯电气互联的印制电路板中引入光互联,将光与电整合,可以有效解决纯电气互联的电子传输“瓶颈”问题,光电互联技术应运而生。

3.已知的用于光纤传输的pcb有两种:第一种是在pcb内部,通过离子蚀刻法或激光切割形成光波导聚合层,使其可传输光信号,如图9所示。但该制作方案生产的产品其光信号传输容易产生折射率低、光传输损耗严重等问题,且聚合物层的薄膜间有龟裂风险,制备中有可能会剥落。

4.第二种是在pcb内部挖槽,通过填胶的方式埋入光纤线,如图10所示。其制作流程如图11所示,该方案需要引入光敏树脂和对应的紫外光固化树脂设备,先在芯板开个槽,然后放置光纤,灌入光敏树脂,并用紫外光固化树脂,然后盖板压合。该方案的加工难度与制造成本较高,不利于低成本规模化的生产。

技术实现要素:

5.本发明的目的在于提供一种内置光纤的印制电路板及其加工方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明采用如下技术方案:一种内置光纤的印制电路板,包括两层盖板层,两层所述盖板层之间设有至少一层埋光纤层,每一所述埋光纤层内部均设有光纤阵列,所述光纤阵列包括光纤线与光耦合接口,每一所述埋光纤层均包括第一半固化片、两张第二半固化片与两张第一芯板,两所述第一芯板之间设有两张第一半固化片,两所述第二半固化片之间设有第一半固化片,所述第一半固化片开设有第一槽孔,所述第一槽孔包括光耦合区与光纤区,所述光纤线一一对应设置于光纤区内,所述光耦合接口一一对应设置于光耦合区内,每一所述第二半固化片均开设有用于容纳光耦合接口的第二槽孔,每一所述第一芯板均开设有用于容纳光耦合接口的第三槽孔。所述埋光纤层的总厚度大于或等于光耦合接口的厚度,所述第一半固化片的厚度大于或等于光纤线厚度。

7.在第一半固化片上的光纤区用于容纳光纤线,通过两张第二半固化片对光纤线进行包夹,使光纤线固定在光纤区内,无需在光纤区内进行填胶处理,无需采用光敏树脂与紫外光固化的方案埋光纤阵列。

8.光耦合区、第二槽孔与第三槽孔构成用于容纳光耦合接口的腔体,光耦合接口在

埋光纤层内处于悬空状态,通过两层盖板层对光耦合接口进行包夹,使光耦合接口始终埋置在埋光纤层内,通过盖板层保护光耦合接口。

9.进一步地,所述盖板层包括第二芯板与第三半固化片,每一所述第三半固化片均开设有用于容纳光耦合接口的第四槽孔,所述第四槽孔的长度大于或等于第三槽孔的长度,所述第四槽孔的宽度大于或等于第三槽孔的宽度。

10.在第三半固化片上开第四槽孔,第四槽孔的作用是避免在压合时光耦合接口粘结在第二芯板上。通过两块第二芯板对悬空的光耦合接口进行包夹,第二芯板的作用是保护光耦合接口,并使光耦合接口始终埋置在埋光纤层内,通过第二芯板保护光耦合接口,有效保护光纤阵列在运输过程中不受损害。

11.进一步地,所述第一半固化片为不流胶半固化片,所述第二半固化片与第三半固化片均为普通流胶半固化片。采用了第一芯板、普通流胶半固化片与不流胶半固化片实现将光纤阵列埋入pcb内。

12.第一半固化片上的第一槽孔用于埋置光纤阵列,通过两张第二半固化片对第一槽孔的光纤区进行包夹。热压时,在高温高压条件下,第二半固化片中的树脂会熔融,并流动填充第一槽孔的光纤区内。热压后,光纤区内的树脂凝胶化,将光纤线与第一半固化片粘结在一起,使并通过第二半固化片对光纤线进行包夹,无需在光纤区内进行填胶处理,且兼容常规pcb加工制程。

13.进一步地,l2=l1+补偿值a,w2=w1+补偿值a,l1≧40mm,w1≧20mm,0.4mm≦补偿值a≦1mm,其中,l2为光耦合区的长度,w2为光耦合区的宽度,l1为第三槽孔的长度,w1为第三槽孔的宽度。其中,第一半固化片开设有第一槽孔,第一芯板开设有第三槽孔,第一槽孔的光耦合区大于第一芯板上的第三槽孔,避免半固化片流胶过量导致第三槽孔边缘产生残胶。

14.进一步地,l4=l1+补偿值b,w4=w1+补偿值b,8mm≦补偿值b≦16mm,其中,l4为第二槽孔的长度,w4为第二槽孔的宽度,l1为第三槽孔的长度,w1为第三槽孔的宽度。第一半固化片开设有第一槽孔,第一槽孔尺寸在第三槽孔尺寸上增加至多1mm,而第二槽孔尺寸在第三槽孔尺寸上增加至少8mm,使第二半固化片上的第二槽孔尺寸远大于第一槽孔的光耦合区,避免流胶过量导致光耦合区槽孔边缘产生残胶。

15.进一步地,l3=l5-补偿值c,w3=w5+补偿值d,补偿值c≧10mm,0.4mm≦补偿值d≦1mm,其中,l3为光纤区的长度,w3为光纤区的宽度,l5为光纤线的长度,w5为光纤线的宽度。

16.第一槽孔的光纤区用于容纳光纤线,并且光纤线的两端均伸入第一槽孔的光耦合区内。使得每一个光耦合接口与光纤区之间均具有一定间距,且间距大于5mm。避免因光耦合接口与第一半固化片之间距离过小而出现粘结现象,且便于将光纤阵列埋置于第一槽孔内,避免第二半固化片流胶粘在光耦合接口上。

17.进一步地,所述第二芯板设有揭盖区与环绕揭盖区的揭盖线,所述揭盖区与光耦合区一一对应且相对设置,所述揭盖区的长度等于第三槽孔的长度,所述揭盖区的宽度等于第三槽孔的宽度。

18.通过在第二芯板上设计揭盖区进行保护光纤线,揭盖线用于揭下揭盖区。产品送到客户手中时,客户揭下揭盖区内的部位后在使用印制板,利用揭盖区包夹光耦合接口,能巧妙的保护光纤阵列不在运输过程中损坏。

19.本发明还提供一种内置光纤的印制电路板的加工方法,用于制作如上述的内置光纤的印制电路板,包括以下步骤:s1、工程资料设计:根据层压设计结构和光纤阵列尺寸对第三槽孔进行尺寸设计,根据第三槽孔尺寸和光纤阵列尺寸对第一槽孔进行尺寸设计,根据第三槽孔尺寸和光纤阵列尺寸对第二槽孔进行尺寸设计;s2、第一芯板制作;s3、第二芯板制作;s4、加工第一槽孔:提供第一半固化片,在第一半固化片上需要埋置光纤的位置铣出第一槽孔;s5、加工第二槽孔:提供第二半固化片,在第二半固化片上需要埋置光耦合接口的位置铣出第二槽孔;s6、加工第三槽孔:在第一芯板上需要埋置光耦合接口的位置铣出第三槽孔;s7、加工第四槽孔:提供第三半固化片,在第三半固化片上需要埋置光耦合接口的位置铣出第四槽孔;s8、层叠压合:根据叠层结构对第一芯板、第一半固化片、第二半固化片、第二芯板、第三半固化片与光纤阵列按顺序进行叠板,叠板时,将光纤阵列埋设于第一槽孔内,叠板后送入压机进行压合;s9、后工序;s10、揭盖:在第二芯板上的需要揭盖区域采用铣刀控深铣出揭盖线,采用激光烧蚀揭盖线底部,在激光烧蚀时,揭盖线处的余厚为0.1-1mm。

20.进一步地,所述第一芯板制作的方法为:开料、烘板、钻孔、酸性蚀刻、内层蚀检。

21.进一步地,所述第二芯板制作的方法为:开料、烘板、ldi线路、内层线检、酸性蚀刻、钻靶、内层蚀检。

22.进一步地,所述后工序包括:在压合后进行x-ray打靶、铣外框、钻孔、沉铜、一铜、贴干膜、ldi线路、外层线检、酸性蚀刻、褪膜、外层蚀检、阻焊印刷、阻焊固化和表面处理。

23.进一步地,在压合时,升温速率为1.5~2.5℃/ min,压合温度为190~210摄氏度,压力设定为20~40kg/cm2。

24.本发明的有益效果为:1、本发明采用了第一芯板、第一半固化片与第二半固化片将光纤阵列埋入印制板内,本发明通过巧妙的层压结构设计和开槽设计实现制作内埋光纤的pcb。且压合操作与常规pcb加工无异,使产品制程兼容常规pcb加工制程,从而降低了此类产品的加工难度,有利于低成本规模化生产用于光纤传输的pcb。

25.2、本发明通过巧妙的层压结构设计和开槽设计实现制作光纤的阵列埋入。且压合操作与常规pcb加工无异,无需采用光敏树脂与紫外光固化的方案埋光纤阵列,无需引入新物料、新设备等额外成本,有利于低成本规模化生产用于光纤传输的pcb。

26.3、采用第一半固化片与第二半固化片压合的方式将光纤阵列埋入pcb内,使光纤线上下两侧被第二半固化片包夹,使光耦合接口上下两侧被第三半固化片包夹,在高温环境下也不易出现光纤阵列与pcb分层开裂的情况,且揭盖余厚设计有效保护光纤阵列在运输过程中不受损害,使压合后的产品具有极高耐热能力,无分层剥离的风险,提高产品可靠

性。

附图说明

27.附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制。

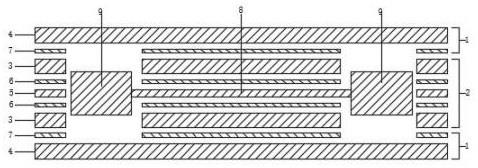

28.图1为本发明一实施例提供的内置光纤的印制电路板的叠构示意图一;图2为本发明一实施例提供的内置光纤的印制电路板的叠构示意图二;图3为本发明一实施例提供的内置光纤的印制电路板的叠构示意图三;图4为本发明一实施例提供的第一芯板的结构示意图;图5为本发明一实施例提供的第一半固化片的结构示意图;图6为本发明一实施例提供的第二半固化片的结构示意图;图7为本发明一实施例提供的光纤的结构示意图;图8为本发明一实施例提供的第二芯板的剖视图;图9为现有技术提供的光波导聚合层的结构示意图;图10为现有技术提供的结构示意图;图11为现有技术提供的加工方法示意图。

29.附图1-附图8标记:盖板层1、埋光纤层2、第一芯板3、第二芯板4、第一半固化片5、第二半固化片6、第三半固化片7、光纤线8、光耦合接口9。

具体实施方式

30.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

31.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

32.实施例一如图1-图3中所示,本发明一实施例提供的一种内置光纤的印制电路板,包括两层盖板层1,两层所述盖板层1之间设有埋光纤层2,每一所述埋光纤层2内部均设有光纤阵列,所述光纤阵列包括光纤线8与光耦合接口9,每一所述埋光纤层2均包括第一半固化片5、两张第二半固化片6与两张第一芯板3,两所述第一芯板3之间设有两张第一半固化片5,两所述第二半固化片6之间设有第一半固化片5,所述第一半固化片5在需要埋置光纤阵列的部位开设有第一槽孔,所述第一槽孔包括光耦合区与光纤区,所述光纤线8一一对应设置于光纤区内,所述光耦合接口9一一对应设置于光耦合区内,每一所述第二半固化片6均开设有用于容纳光耦合接口9的第二槽孔,每一所述第一芯板3均开设有用于容纳光耦合接口9的第三槽孔;所述盖板层1包括第二芯板4与第三半固化片7,每一所述第三半固化片7均开设有用于容纳光耦合接口9的第四槽孔,所述第四槽孔的长度大于或等于第三槽孔的长度,所述第四槽孔的宽度大于或等于第三槽孔的宽度;所述第一半固化片5为不流胶半固化片,所述第二半固化片6与第三半固化片7均为普通流胶半固化片。采用了第一芯板3、普通流胶半固化片与不流胶半固化片实现将光纤

阵列埋入pcb内。

33.所述埋光纤层2的总厚度大于或等于光耦合接口9的厚度,所述第一半固化片5的厚度大于或等于光纤线8厚度。

34.在第一半固化片5上的光纤区用于容纳光纤线8,通过两张第二半固化片6对光纤线8进行包夹,使光纤线8固定在光纤区内,无需在光纤区内进行填胶处理,无需采用光敏树脂与紫外光固化的方案埋光纤阵列。

35.光耦合区、第二槽孔与第三槽孔构成用于容纳光耦合接口9的腔体,光耦合接口9在埋光纤层2内处于悬空状态,通过两层盖板层1对光耦合接口9进行包夹,使光耦合接口9始终埋置在埋光纤层2内,通过盖板层1保护光耦合接口9,有效保护光纤阵列在运输过程中不受损害。

36.第一半固化片5上的第一槽孔用于埋置光纤阵列,通过两张第二半固化片6对第一槽孔的光纤区进行包夹。热压时,在高温高压条件下,第二半固化片6中的树脂会熔融,并流动填充第一槽孔的光纤区内。热压后,光纤区内的树脂凝胶化,将光纤线8与第一半固化片5粘结在一起,使并通过第二半固化片6对光纤线8进行包夹,无需在光纤区内进行填胶处理,且兼容常规pcb加工制程。

37.如图2、图4、图5中所示,l2=l1+补偿值a,w2=w1+补偿值a,l1≧40mm,w1≧20mm,0.4mm≦补偿值a≦1mm,其中,l2为光耦合区的长度,w2为光耦合区的宽度,l1为第三槽孔的长度,w1为第三槽孔的宽度。其中,第一半固化片5开设有第一槽孔,第一芯板3开设有第三槽孔,第一槽孔的光耦合区大于第一芯板3上的第三槽孔,避免半固化片流胶过量导致第三槽孔边缘产生残胶。

38.如图2、图4、图6中所示,l4=l1+补偿值b,w4=w1+补偿值b,8mm≦补偿值b≦16mm,其中,l4为第二槽孔的长度,w4为第二槽孔的宽度,l1为第三槽孔的长度,w1为第三槽孔的宽度。第一半固化片5开设有第一槽孔,第一槽孔尺寸在第三槽孔尺寸上增加至多1mm,而第二槽孔尺寸在第三槽孔尺寸上增加至少8mm,使第二半固化片6上的第二槽孔尺寸远大于第一槽孔的光耦合区,避免流胶过量导致光耦合区槽孔边缘产生残胶。

39.如图2、图5、图7中所示,l3=l5-补偿值c,w3=w5+补偿值d,补偿值c≧10mm,0.4mm≦补偿值d≦1mm,其中,l3为光纤区的长度,w3为光纤区的宽度,l5为光纤线8的长度,w5为光纤线8的宽度。

40.第一槽孔的光纤区用于容纳光纤线8,并且光纤线8的两端均伸入第一槽孔的光耦合区内。使得每一个光耦合接口9与光纤区之间均具有一定间距,且间距大于5mm。避免因光耦合接口9与第一半固化片5之间距离过小而出现粘结现象,且便于将光纤阵列埋置于第一槽孔内,避免第二半固化片6流胶粘在光耦合接口9上。

41.如图8中所示,所述第二芯板4设有揭盖区与环绕揭盖区的揭盖线,所述揭盖区与光耦合区一一对应且相对设置,所述揭盖区的长度等于第三槽孔的长度,所述揭盖区的宽度等于第三槽孔的宽度。

42.通过在第二芯板4上设计揭盖区进行保护光纤线8,揭盖线用于揭下揭盖区。产品送到客户手中时,客户揭下揭盖区内的部位后在使用印制板,利用揭盖区包夹光耦合接口9,能巧妙的保护光纤阵列不在运输过程中损坏。

43.实施例二

本发明一实施例提供的一种内置光纤的印制电路板,包括两层盖板层1,两层所述盖板层1之间设有若干埋光纤层2,每一所述埋光纤层2内部均设有光纤阵列,所述光纤阵列包括光纤线8与光耦合接口9,每一所述埋光纤层2均包括第一半固化片5、两张第二半固化片6与两张第一芯板3,两所述第一芯板3之间设有两张第一半固化片5,两所述第二半固化片6之间设有第一半固化片5,所述第一半固化片5在需要埋置光纤阵列的部位开设有第一槽孔,所述第一槽孔包括光耦合区与光纤区,所述光纤线8一一对应设置于光纤区内,所述光耦合接口9一一对应设置于光耦合区内,每一所述第二半固化片6均开设有用于容纳光耦合接口9的第二槽孔,每一所述第一芯板3均开设有用于容纳光耦合接口9的第三槽孔;所述盖板层1包括第二芯板4与第三半固化片7,每一所述第三半固化片7均开设有用于容纳光耦合接口9的第四槽孔,所述第四槽孔的长度大于或等于第三槽孔的长度,所述第四槽孔的宽度大于或等于第三槽孔的宽度。

44.在本实施例中,在两盖板层1之间根据需要设置埋光纤层2的数量。在相邻埋光纤层2之间设有不流胶半固化片,通过不流胶半固化片隔开相邻的埋光纤层2。

45.实施例三本发明一实施例提供的一种内置光纤的印制电路板,包括两层盖板层1,两层所述盖板层1之间设有若干埋光纤层2,每一所述埋光纤层2内部均设有光纤阵列,所述光纤阵列包括光纤线8与光耦合接口9,每一所述埋光纤层2均包括第一半固化片5、两张第二半固化片6与两张第一芯板3,两所述第一芯板3之间设有两张第一半固化片5,两所述第二半固化片6之间设有第一半固化片5,所述第一半固化片5在需要埋置光纤阵列的部位开设有第一槽孔,所述第一槽孔包括光耦合区与光纤区,所述光纤线8一一对应设置于光纤区内,所述光耦合接口9一一对应设置于光耦合区内,每一所述第二半固化片6均开设有用于容纳光耦合接口9的第二槽孔,每一所述第一芯板3均开设有用于容纳光耦合接口9的第三槽孔;所述盖板层1包括第二芯板4与第三半固化片7,每一所述第三半固化片7均开设有用于容纳光耦合接口9的第四槽孔,所述第四槽孔的长度大于或等于第三槽孔的长度,所述第四槽孔的宽度大于或等于第三槽孔的宽度。

46.在本实施例中,在相邻埋光纤层2之间还可以设有由不流胶半固化片、芯板与不流胶半固化片依次层叠而成的叠层结构,且所用的不流胶半固化片上也开设有第四槽孔。通过该叠层结构隔开相邻的埋光纤层2。

47.以上所述实施例仅表达了本方案的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

48.实施例四本发明还提供一种内置光纤的印制电路板的加工方法,用于制作如上述的内置光纤的印制电路板,包括以下步骤:s1、工程资料设计:根据层压设计结构和光纤阵列尺寸对第三槽孔进行尺寸设计,根据第三槽孔尺寸和光纤阵列尺寸对第一槽孔进行尺寸设计,根据第三槽孔尺寸和光纤阵列尺寸对第二槽孔进行尺寸设计;s2、第一芯板3制作:第一芯板3制作的方法为:开料、烘板、钻孔、酸性蚀刻、内层蚀

检;s3、第二芯板4制作:第二芯板4制作的方法为:开料、烘板、ldi线路、内层线检、酸性蚀刻、钻靶、内层蚀检;s4、加工第一槽孔:提供第一半固化片5,在第一半固化片5上需要埋置光纤阵列的位置铣出第一槽孔,在第一半固化片5上钻定位孔;s5、加工第二槽孔:提供第二半固化片6,在第二半固化片6上需要埋置光耦合接口9的位置铣出第二槽孔,在第二半固化片6上钻定位孔;s6、加工第三槽孔:在第一芯板3上需要埋置光耦合接口9的位置铣出第三槽孔,在第一芯板3上钻定位孔;s7、加工第四槽孔:提供第三半固化片7,在第三半固化片7上需要埋置光耦合接口9的位置铣出第四槽孔,在第三半固化片7上钻定位孔;s8、层叠压合:根据叠层结构对第一芯板3、第一半固化片5、第二半固化片6、第二芯板4、第三半固化片7与光纤阵列进行叠板,叠板时,将光纤阵列埋设于第一槽孔内,叠板后送入压机进行压合,在压合时,升温速率为1.5~2.5℃/ min,压合温度为190~210摄氏度,压力设定为20~40kg/cm2;s9、后工序:后工序依次包括:在压合后进行x-ray打靶、铣外框、钻孔、沉铜、一铜、贴干膜、ldi线路、外层线检、酸性蚀刻、褪膜、外层蚀检、阻焊印刷、阻焊固化和表面处理;s10、揭盖:在第二芯板4上的需要揭盖区域采用铣刀控深铣出揭盖线,采用激光烧蚀揭盖线底部,在激光烧蚀时,揭盖线处的余厚为0.1-1mm。

49.s11、cnc外形;s12、成品检验。

50.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1