一种电路板自动贴片装置的制作方法

1.本发明属于电路板贴片技术领域,具体涉及一种电路板自动贴片装置。

背景技术:

2.电路板是电子产品的重要组成部分,电路板在加工制作过程中,需要经过表面贴装电子元件,然后经过回流焊或者浸焊等焊接方法将电子元件焊接转连,传统的方式通常由人工操作的,而随着科技技术的发展,出现了表面贴装技术,用于将无引脚或短引脚的电子元件的通过贴片机进行贴装。

3.自动贴片机是现有的用于电子元件贴装的设备,能够高速、高精度的在电路板上贴装电子元件,在贴片过程中,先由吸嘴吸附所需的电子元件,然后将所吸附的电子元件进行贴装,然而吸嘴是一般是固定的,无法转动调整电子元件的朝向,因此,我们提出一种电路板自动贴片装置。

技术实现要素:

4.本发明的目的是:旨在提供一种电路板自动贴片装置,用于解决背景技术中存在的问题。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种电路板自动贴片装置,包括有工作台和机壳,所述机壳内部两侧分别设置有电控系统和气动系统,所述工作台安装有传动轨道,所述机壳中部设置有吸嘴机构、传动机构以及储料机构,其中,

7.所述吸嘴机构包括有基板以及若干个吸嘴,各个所述吸嘴均包括有固定环台、顶盖、套筒以及转动组件,所述基板开设有若干与所述套筒相匹配的安装孔,所述固定环台固定设置于所述基板上侧,所述固定环台上下两侧均开设有环槽,所述顶盖与上侧所述环槽转动安装,所述套筒设置于所述安装孔中且与下侧所述环槽转动安装,所述套筒内部安装有连接架,所述连接架与所述顶盖之间固定连接有固定杆,各个所述固定环台均安装有气管,所述基板上侧还固定连接有盖板,所述盖板安装有若干与所述气管相匹配的接头,所述套筒下端呈空心的圆锥状;

8.所述转动组件包括有第一微型电机,所述第一微型电机安装于所述基板下侧,所述第一微型电机的输出轴固定连接有齿轮,所述套筒侧面加工有与所述齿轮相匹配的齿圈;

9.所述传动机构包括有驱动板、前后驱动组件和升降驱动组件,所述前后驱动组件与所述驱动板传动连接,所述升降驱动组件安装于所述驱动板上侧,所述升降驱动组件与所述盖板传动连接;

10.所述储料机构安装于所述工作台上表面,且所述储料机构位于所述传动轨道前端。

11.所述前后驱动组件包括有调节螺杆、定位杆以及电机,所述调节螺杆和所述定位

杆分别位于两侧且前后延伸,所述调节螺杆两端和所述定位杆两端均通过连接柱转动安装,所述电机的输出轴与所述调节螺杆固定连接,所述驱动板两侧均固定设有连接块,其中一个所述连接块开设有与所述定位杆相匹配的定位孔,另一个所述连接块开设有与所述调节螺杆相匹配的螺纹孔。

12.所述升降驱动组件包括有若干电动伸缩杆,各个所述电动伸缩杆的伸缩端向下贯穿所述驱动板与所述盖板固定连接。

13.所述调节螺杆前后两侧均设置有限位挡块。

14.所述连接架还开设有矩形方孔,所述矩形方孔滑动连接有方杆,所述方杆下端固定设有与所述套筒相匹配的封堵盘,所述套筒位于所述封堵盘的上侧还加工有环状凸出部,所述套筒内壁固定设有与所述封堵盘相匹配的环形挡板,所述封堵盘下端固定设有第一连杆,所述第一连杆半径小于所述环形挡板内侧半径,所述第一连杆下端贯穿所述套筒向外延伸。

15.所述封堵盘侧面还固定连接有若干第二连杆,各个所述第二连杆还共同固定连接有与所述环状凸出部相匹配的环形挡块,所述环状凸出部侧面开设有若干与所述弧形挡块相匹配的气孔。

16.所述储料机构包括有一个固定设置于所述工作台上表面的凸台以及若干开设于凸台表面的储料块,所述储料块中部开设有与所述吸嘴相匹配的方槽,所述方槽的四个侧边均开设有向下延伸的j形储料槽,四个所述j形储料槽下端共同连接有贴片槽。

17.所述贴片槽转动连接有圆形分料板,所述圆形分料板一侧开设有与所述j形储料槽下端相匹配的开口,所述储料块底部安装有第二微型电机,所述第二微型电机的输出轴贯穿所述储料块与所述圆形分料板底部固定连接。

18.在进行贴片时,传动机构控制吸嘴机构运动至传动轨道的pcb电路板上方,同时通过转动组件启动,使第一微型电机启动,通过齿轮以及齿圈的配合,使得吸嘴的套筒能够转动,从而改变所吸附的电子贴片的朝向,调节到位后,由升降驱动组件将吸嘴机构降下,使得吸嘴机构所吸附的电子贴片靠近pcb电路板中,最后气动系统分别向吸嘴机构的各个吸嘴的套筒中充入气体,使得电子贴片脱离套筒,进而使得电子贴片贴在pcb电路板中。

附图说明

19.本发明可以通过附图给出的非限定性实施例进一步说明。

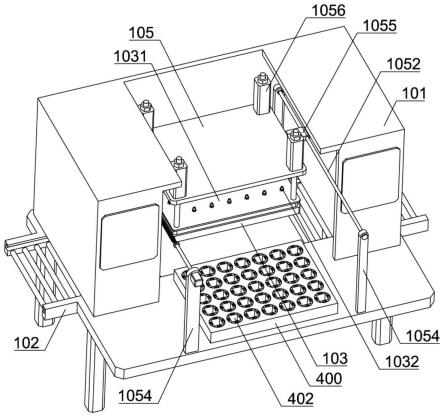

20.图1为本发明实施例一的结构示意图;

21.图2为本发明实施例一的吸嘴的剖面结构示意图;

22.图3为本发明实施例二的吸嘴的剖面结构示意图;

23.图4为本发明实施例三的吸嘴的剖面结构示意图;

24.图5为本发明实施例四的结构示意图;

25.图6为本发明实施例四的储料块的剖面结构示意图;

26.主要元件符号说明如下:

27.实施例一:工作台100、机壳101、传动轨道102、基板103、盖板1031、接头1032、吸嘴104、固定环台1041、顶盖1042、套筒1043、连接架1044、固定杆1045、气管1046、第一微型电机1047、齿轮1048、齿圈1049、驱动板105、调节螺杆1051、定位杆1052、电机1053、连接柱

1054、连接块1055、电动伸缩杆1056、限位挡块1057;

28.实施例二:方杆200、封堵盘201、环状凸出部202、环形挡板203、第一连杆204;

29.实施例三:第二连杆300、环形挡块301、气孔302;

30.实施例四:凸台400、储料块401、方槽402、j形储料槽403、贴片槽404、圆形分料板405、开口406、第二微型电机407。

具体实施方式

31.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

32.实施例一:

33.如图1至图2所示的一种电路板自动贴片装置,包括有工作台100和机壳101,机壳101内部两侧分别设置有电控系统和气动系统,工作台100安装有传动轨道102,机壳101中部设置有吸嘴机构、传动机构以及储料机构,其中,

34.吸嘴机构包括有基板103以及若干个吸嘴104,各个吸嘴104均包括有固定环台1041、顶盖1042、套筒1043以及转动组件,基板103开设有若干与套筒1043相匹配的安装孔,固定环台1041固定设置于基板103上侧,固定环台1041上下两侧均开设有环槽,顶盖1042与上侧环槽转动安装,套筒1043设置于安装孔中且与下侧环槽转动安装,套筒1043内部安装有连接架1044,连接架1044与顶盖1042之间固定连接有固定杆1045,各个固定环台1041均安装有气管1046,基板103上侧还固定连接有盖板1031,盖板1031安装有若干与气管1046相匹配的接头1032,套筒1043下端呈空心的圆锥状;

35.转动组件包括有第一微型电机1047,第一微型电机1047安装于基板103下侧,第一微型电机1047的输出轴固定连接有齿轮1048,套筒1043侧面加工有与齿轮1048相匹配的齿圈1049;

36.传动机构包括有驱动板105、前后驱动组件和升降驱动组件,前后驱动组件与驱动板105传动连接,升降驱动组件安装于驱动板105上侧,升降驱动组件与盖板1031传动连接;

37.储料机构安装于工作台100上表面,且储料机构位于传动轨道102前端。

38.工作台100用于安装机壳101,而机壳101内部两侧的电控系统和气动系统则分别用于电动控制和气路控制,传动轨道102则用于将pcb电路板传动至机壳101内;基板103用于安装吸嘴104,通过固定环台1041上下两侧的环槽,使得顶盖1042以及套筒1043均能够相对于固定环台1041发生转动,同时通过连接架1044和固定杆1045的固定,使得顶盖1042和套筒1043之间固定一体且能够相对于固定环台1041转动;盖板1031设置于基板103上侧,同时接头1032与气管1046的配合,各个接头1032与气动系统单独连接软管且由气动系统单独控制,使得气动系统能够单独对各个吸嘴104的套筒1043内部进行气体抽排,由于套筒1043内部的气体抽排,从而能够将电子贴片吸附在套筒1043的下端;

39.在吸附电子贴片时,首先通过前后驱动组件带动驱动板105,由于升降驱动组件安装在驱动板105上侧,同时升降驱动组件与盖板1031传动连接,因此驱动板105能够带动盖板1031以及吸嘴机构同步运动,使得吸嘴机构运动至储料机构处,然后传动机构带动吸嘴机构的套筒1043下端降至与电子贴片相接触,通过气动系统分别控制吸嘴机构的各个吸嘴104的套筒1043中的气体抽排,套筒1043内部形成负压,使将储料机构中的电子贴片吸附在

套筒1043的下端,最后传动机构控制吸嘴机构回位至pcb电路板上方;

40.在进行贴片时,传动机构控制吸嘴机构运动至传动轨道102的pcb电路板上方,同时通过转动组件启动,使第一微型电机1047启动,通过齿轮1048以及齿圈1049的配合,使得吸嘴104的套筒1043能够转动,从而改变所吸附的电子贴片的朝向,调节到位后,由升降驱动组件将吸嘴机构降下,使得吸嘴机构所吸附的电子贴片靠近pcb电路板中,最后气动系统分别向吸嘴机构的各个吸嘴104的套筒1043中充入气体,使得电子贴片脱离套筒1043,进而使得电子贴片贴在pcb电路板中。

41.作为本实施例的进一步说明,如图1所示,前后驱动组件包括有调节螺杆1051、定位杆1052以及电机1053,调节螺杆1051和定位杆1052分别位于两侧且前后延伸,调节螺杆1051两端和定位杆1052两端均通过连接柱1054转动安装,电机1053的输出轴与调节螺杆1051固定连接,驱动板105两侧均固定设有连接块1055,其中一个连接块1055开设有与定位杆1052相匹配的定位孔,另一个连接块1055开设有与调节螺杆1051相匹配的螺纹孔;

42.升降驱动组件包括有若干电动伸缩杆1056,各个电动伸缩杆1056的伸缩端向下贯穿驱动板105与盖板1031固定连接。

43.驱动板105两侧所设置的连接块1055能够分别与定位杆1052以及调节螺杆1051相配合,从而使得驱动板105能够滑动定位,在前后驱动组件的的电机1053启动时,带动调节螺杆1051转动,由于调节螺杆1051与其中一个连接块1055的螺纹孔相匹配,因此驱动板105能够相对于调节螺杆1051前后运动,而电动伸缩杆1056的设置,通过电控系统控制电动伸缩杆1056的同步伸缩,即可使得盖板1031能够升降,进而使得吸嘴机构能够升降运动。

44.作为本实施例的进一步的优化,如图1所示,调节螺杆1051前后两侧均设置有限位挡块1057;通过设置的限位挡块1057,能够连接块1055的前后运动进行限位,进而对驱动板105、盖板1031以及吸嘴机构的前后运动进行限位,避免行程过大。

45.实施例二:

46.在实施例一的基础上,为了避免电子贴片在贴片的过程中,气动系统充入套筒1043的气体使电子贴片脱离套筒1043下端后,气体还会从套筒1043下端吹出,使电子贴片发生位置偏移,如图3所示,连接架1044还开设有矩形方孔,矩形方孔滑动连接有方杆200,方杆200下端固定设有与套筒1043相匹配的封堵盘201,套筒1043位于封堵盘201的上侧还加工有环状凸出部202,套筒1043内壁固定设有与封堵盘201相匹配的环形挡板203,封堵盘201下端固定设有第一连杆204,第一连杆204半径小于环形挡板203内侧半径,第一连杆204下端贯穿套筒1043向外延伸。

47.在未吸附电子贴片时,如图3所示,封堵盘201的重力使得封堵盘201下降至与环形挡板203处,封堵盘201此时位于环状凸出部202的下方,封堵盘201使得第一连杆204往下运动穿出套筒1043,封堵盘201将套筒1043上方内部封堵;

48.在吸附电子贴片时,随着传动机构带动吸嘴机构的套筒1043下端降至与电子贴片相接触,使得第一连杆204完全收入套筒1043内,此时第一连杆204往上运动时的封堵盘201由套筒1043运动至环状凸出部202处,并且第一连杆204半径小于环形挡板203内侧半径,封堵盘201不再将套筒1043内部封堵,通过气动系统分别控制吸嘴机构的各个吸嘴104的套筒1043中的气体抽排,套筒1043内部形成负压,将电子贴片吸附于吸嘴104的套筒1043下端;

49.在进行贴片时,气动系统分别向吸嘴机构的各个吸嘴104的套筒1043中充入气体,

由于气体的充入,使得电子贴片脱离套筒1043,粘贴于pcb电路板表面,同时由于电子贴片的脱离,套筒1043与大气连通,封堵盘201迅速下降至环形挡板203处,将套筒1043内封堵,气动系统充入的气体将不会通过套筒1043下端吹出,从而避免气体吹动电子贴片发生位置偏移。

50.实施例三:

51.在实施例二的基础上,为了避免在贴片时套筒1043内压过大,如图4所示,封堵盘201侧面还固定连接有若干第二连杆300,各个第二连杆300还共同固定连接有与环状凸出部202相匹配的环形挡块301,环状凸出部202侧面开设有若干与弧形挡块206相匹配的气孔302。

52.在未吸附电子贴片时,封堵盘201的重力使得封堵盘201下降至与环形挡板203处,封堵盘201的各个第二连杆300带动环形挡块301运动至气孔302下侧;

53.在吸附电子贴片时,第一连杆204完全收入套筒1043内,此时第一连杆204往上运动时的封堵盘201由套筒1043运动至环状凸出部202处,第二连杆300带动环形挡块301往上运动将气孔302封堵,并且第一连杆204半径小于环形挡板203内侧半径,封堵盘201不再将套筒1043内部封堵,通过气动系统分别控制吸嘴机构的各个吸嘴104的套筒1043中的气体抽排,套筒1043内部形成负压,将电子贴片吸附于吸嘴104的套筒1043下端;

54.在进行贴片时,气动系统分别向吸嘴机构的各个吸嘴104的套筒1043中充入气体,由于气体的充入,使得电子贴片脱离套筒1043,粘贴于pcb电路板表面,同时由于电子贴片的脱离,套筒1043与大气连通,封堵盘201迅速下降至环形挡板203处,各个第二连杆300带动环形挡块301运动至气孔302下侧,将各个气孔302打开,气动系统充入的气体将不会通过套筒1043下端吹出,而是通过环状凸出部202的各个气孔302排出,从而避免气体吹动电子贴片发生位置偏移,并且套筒1043内部能够卸压,内压不会过高。

55.实施例四:

56.在实施例三的基础上,对储料机构的结构作进一步说明,如图5至图6所示,储料机构包括有一个固定设置于工作台100上表面的凸台400以及若干开设于凸台400表面的储料块401,储料块401中部开设有与吸嘴104相匹配的方槽402,方槽402的四个侧边均开设有向下延伸的j形储料槽403,四个j形储料槽403下端共同连接有贴片槽404;

57.贴片槽404转动连接有圆形分料板405,圆形分料板405一侧开设有与j形储料槽403下端相匹配的开口406,储料块401底部安装有第二微型电机407,第二微型电机407的输出轴贯穿储料块401与圆形分料板405底部固定连接。

58.凸台400的储料块401的方槽402与吸嘴104相匹配,因此吸嘴104能够进入方槽402内,而方槽402四侧的j形储料槽403能够存储电子贴片,贴片槽404则用于安装圆形分料板405;

59.在储料机构进行使用时,通过电控系统分别控制储料机构的各个第二微型电机407转动,第二微型电机407转动能够带动圆形分料板405转动,而圆形分料板405的开口406能够与j形储料槽403下端相匹配,因此电控系统控制圆形分料板405转动与j形储料槽403对准,即可使得所对准的j形储料槽403内放置的电子贴片能够进入圆形分料板405的开口406内,在吸嘴104进入方槽402中吸附圆形分料板405的开口406的电子贴片后,下一电子贴片即可进入圆形分料板405的开口406内;

60.人们通过观察各个j形储料槽403,即可针对电子贴片的储量进行人工添加。

61.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1