一种宇航用高可靠CBGA装联焊点结构及其制备方法与流程

本发明属于电子元器件封装,尤其涉及一种宇航用高可靠cbga装联焊点结构及其制备方法。

背景技术:

1、电子元器件的集成化、小型化发展对于封装提出高引出密度的要求,bga封装底部的焊球阵列形式引出端很好的满足这一要求,此外它的引脚长度缩短了传输路径距离从而改善电路性能,安装焊接方便且有自对准效应生产效率高,在民用与国防各领域获得了广泛应用。宇航等高可靠领域倾向于应用cbga,这是由于其采用了陶瓷外壳、金属盖板气密封装,cbga封装具有气密性好、化学性能稳定、耐湿性能好、绝缘阻抗高、材料不易释气与分解等优势。

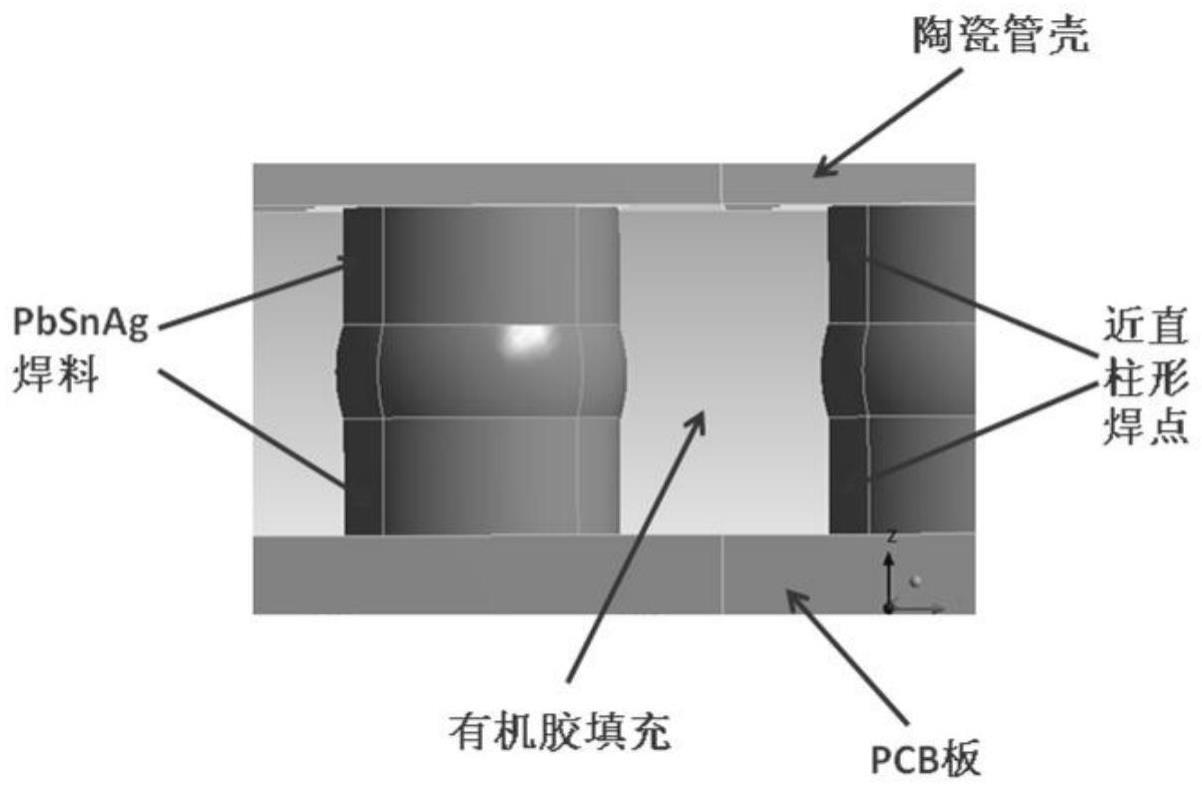

2、装联应用时,cbga封装的焊球通过焊料与印制板连接后形成最终焊点。图1给出了宇航用典型cbga装联焊点的结构示意图,由于宇航领域对于焊点有铅化有明确要求,从焊料到焊球均为有铅焊料。

3、如图1所示,在cbga封装的陶瓷基板底部焊盘上使用pb37sn63焊料植pb90sn10的焊球,后续电装过程中在印制板上涂覆pb37sn63的焊膏并经回流焊形成最终焊点。因此,一个完整的cbga焊点由三层不同成分的铅锡合金构成,连接陶瓷基底与焊球的共晶铅锡合金(pb37sn63)、高熔点的高铅铅锡合金球(pb90sn10)和连接印制板板焊盘与焊球的共晶铅锡合金(pb37sn63)。cbga封装由于陶瓷管壳与有机材质印制板之间的热膨胀系数差异明显,导致装联焊点在温度循环(冲击)等存在温度反复变化的环境试验与服役应用过程中承受来自管壳与印制板之间热失配产生的热应力,在应力反复作用下焊料发生金属学变化和疲劳损伤,最终导致裂纹的萌生与扩展,焊点失效。上述的cbga装联焊点中的pb90sn10高铅焊球在植球及电装过程中不熔化,而两侧的pb37sn63经历重熔过程,这样可以保证焊接形成的焊点具有一定高度,应力释放空间较大,可以在一定程度上缓解由于cbga与印制板热失配作用在焊点上的热应力。尽管如此,焊点装联结构中与陶瓷管壳或印制板连接的pb37sn63焊料作为整个焊点中的薄弱部位,在经受温度周期变化带来的热应力时仍容易开裂失效,无法满足宇航等高可靠应用领域对于长寿命焊点的要求。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提供了一种宇航用高可靠cbga装联焊点结构及其制备方法,显著提高了焊点的抗热疲劳损伤能力,满足宇航领域的高可靠应用需求。

2、本发明目的通过以下技术方案予以实现:一种宇航用高可靠cbga装联焊点结构,包括:陶瓷管壳、印制板、有机胶和多个焊点单元;其中,所述陶瓷管壳通过多个焊点单元与所述印制板相连接;相邻焊点单元之间的间隙填充有机胶。

3、上述宇航用高可靠cbga装联焊点结构中,每个焊点单元包括第一pb36sn62ag2焊料层、pb90sn10焊球和第二pb36sn62ag2焊料层;其中,所述第一pb36sn62ag2焊料层通过所述pb90sn10焊球和所述第二pb36sn62ag2焊料层焊接;所述第一pb36sn62ag2焊料层与所述陶瓷管壳焊接;所述第二pb36sn62ag2焊料层与所述印制板焊接。

4、上述宇航用高可靠cbga装联焊点结构中,所述焊点单元的形状为近似圆柱形。

5、上述宇航用高可靠cbga装联焊点结构中,有机胶的膨胀系数与pb36sn62ag2焊料的膨胀系数相等。

6、一种宇航用高可靠cbga装联焊点结构制备方法,包括:将第一pb36sn62ag2焊料层对应的pb36sn62ag2焊膏印刷至陶瓷管壳的管壳焊盘上;采用置球工装将pb90sn10焊球放置于陶瓷管壳的管壳焊盘上;采用分区加热的回流焊工艺熔化第一pb36sn62ag2焊料层对应的pb36sn62ag2焊膏进行植球,得到完成植球的cbga;采用网板将第二pb36sn62ag2焊料层对应的pb36sn62ag2焊膏涂覆至印制板上;将完成植球的cbga水平贴装于印制板上,将pb90sn10焊球与第二pb36sn62ag2焊料层对应的pb36sn62ag2焊膏接触,采用回流焊工艺对贴装后的印制板进行焊接,使得第二pb36sn62ag2焊料层对应的pb36sn62ag2焊膏熔化并与pb90sn10焊球和印制板焊盘形成连接。

7、上述宇航用高可靠cbga装联焊点结构制备方法中,还包括:将有机胶填充于相邻焊点单元之间的间隙。

8、上述宇航用高可靠cbga装联焊点结构制备方法中,采用丝网印刷的方法将第一pb36sn62ag2焊料层对应的pb36sn62ag2焊膏印刷至陶瓷管壳的管壳焊盘上。

9、上述宇航用高可靠cbga装联焊点结构制备方法中,在分区加热的回流焊工艺中,分为升温区、预热区、活化区、回流区和冷却区;其中,在升温区,温度为25℃~100℃,时间为60~90s;在预热区,温度为100℃~150℃,时间为60~90s;在活化区,温度为150℃~183℃,时间为30~60s;在回流区,温度大于等于183℃,其中,峰值温度为210℃~230℃;时间为60~90s;在冷却区,降温速率为2~4℃/s。

10、上述宇航用高可靠cbga装联焊点结构制备方法中,完成植球的cbga包括陶瓷管壳、每个焊点单元中的第一pb36sn62ag2焊料层和每个焊点单元中的pb90sn10焊球。

11、上述宇航用高可靠cbga装联焊点结构制备方法中,pb90sn10焊球相对于印制板焊盘的偏移量不应超出印制板焊盘直径的10%。

12、本发明与现有技术相比具有如下有益效果:

13、(1)本发明采用pb36sn62ag2焊料作为连接焊球与管壳、焊球与印制板的焊点材料,通过降低焊点材料的蠕变速率极大地降低了焊点的热疲劳损伤。

14、(2)本发明通过控制焊料用量优化焊点形状,降低焊点承受的应力集中水平,减缓热疲劳损伤。

15、(3)本发明采用pb36sn62ag2焊料,符合宇航应用的有铅化要求,且焊接温度与宇航常用的pb37sn63焊料接近,工艺兼容匹配性良好。

技术特征:

1.一种宇航用高可靠cbga装联焊点结构,其特征在于包括:陶瓷管壳、印制板、有机胶和多个焊点单元;其中,

2.根据权利要求1所述的宇航用高可靠cbga装联焊点结构,其特征在于:每个焊点单元包括第一pb36sn62ag2焊料层、pb90sn10焊球和第二pb36sn62ag2焊料层;其中,

3.根据权利要求1所述的宇航用高可靠cbga装联焊点结构,其特征在于:所述焊点单元的形状为近似圆柱形。

4.根据权利要求2所述的宇航用高可靠cbga装联焊点结构,其特征在于:有机胶的膨胀系数与pb36sn62ag2焊料的膨胀系数相等。

5.一种宇航用高可靠cbga装联焊点结构制备方法,其特征在于包括:

6.根据权利要求5所述的宇航用高可靠cbga装联焊点结构制备方法,其特征在于还包括:将有机胶填充于相邻焊点单元之间的间隙。

7.根据权利要求5所述的宇航用高可靠cbga装联焊点结构制备方法,其特征在于:采用丝网印刷的方法将第一pb36sn62ag2焊料层对应的pb36sn62ag2焊膏印刷至陶瓷管壳的管壳焊盘上。

8.根据权利要求5所述的宇航用高可靠cbga装联焊点结构制备方法,其特征在于:在分区加热的回流焊工艺中,分为升温区、预热区、活化区、回流区和冷却区;其中,

9.根据权利要求5所述的宇航用高可靠cbga装联焊点结构制备方法,其特征在于:完成植球的cbga包括陶瓷管壳、每个焊点单元中的第一pb36sn62ag2焊料层和每个焊点单元中的pb90sn10焊球。

10.根据权利要求5所述的宇航用高可靠cbga装联焊点结构制备方法,其特征在于:pb90sn10焊球相对于印制板焊盘的偏移量不应超出印制板焊盘直径的10%。

技术总结

本发明公开了一种宇航用高可靠CBGA装联焊点结构及其制备方法,其中,该结构包括:陶瓷管壳、印制板、有机胶和多个焊点单元;其中,所述陶瓷管壳通过多个焊点单元与所述印制板相连接;相邻焊点单元之间的间隙填充有机胶。本发明显著提高了焊点的抗热疲劳损伤能力,满足宇航领域的高可靠应用需求。

技术研发人员:王智彬,周岭,吕晓瑞,王健,曹瑞,孙佳佳,李培蕾,贾晓

受保护的技术使用者:中国空间技术研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!