一种智能电源用热管散热模组的制作方法

1.本实用新型涉及一种智能电源用热管散热模组,尤其涉及一种用于远洋船舶动力控制系统的智能电源用热管散热模组。

背景技术:

2.远洋运输作为我国与世界联系的重要纽带之一,但是,现有的远洋船舶的整体技术还需要进一步的革新、换代,新一代远洋船舶提出了“智能、高速、模块化和平台化”等新的技术指标,控制系统作为远洋船舶的管控核心系统,它的智能化水平直接决定了远洋船舶的现代化水平,而控制系统的智能化程度的高低,成为判定远洋船舶的智能化水平的关键因素之一。随着日益成熟的“智能控制及通讯技术”在远洋船舶控制系统上的应用,现有的散热产品已经不能满足控制系统中智能供电电源采用的“控制模块”的散热需求。因此,采用先进的高效导热技术,提供一款“高导热、体积小、模块化”散热组件,成为解决这一问题的必经途径。

技术实现要素:

3.为克服现有技术的不足,本实用新型的目的是提供一种智能电源用热管散热模组,增强散热能力,提高散热效果,保证远洋船舶动力系统控制设备安全、稳定运行。

4.为实现上述目的,本实用新型通过以下技术方案实现:

5.一种智能电源用热管散热模组,包括定位框架、散热单元;若干散热单元固定连接在定位框架内;

6.所述的散热单元包括导热板、散热片、热管、导柱、定位销,热管与散热片采用过盈配合连接或焊接连接,热管与导热板固定连接,导热板用于安装控制模块和温控模块;导热板与导柱通过定位销定位连接;

7.所述的定位框架包括定位板ⅰ、定位板ⅱ、固定板、安装顶板、安装底板;安装顶板与安装底板之间通过定位板ⅰ、定位板ⅱ固定连接,定位板ⅰ连接在安装顶板、安装底板的端部,定位板ⅰ与定位板ⅱ之间固定连接有固定板;

8.所述的热管由管壳、吸液芯组成,吸液芯与管壳采用铜粉烧结方式或铜网过盈配合方式固定在管壳的内壁上。

9.所述的导热板上开有螺纹孔ⅰ、螺纹孔ⅱ、螺纹孔ⅲ、定位孔ⅰ、焊接孔、定位安装槽。

10.所述的定位销固定在导热板的定位孔ⅰ中。

11.所述的导热板与热管采用焊锡焊接在焊接孔中。

12.所述的定位板ⅰ、定位板ⅱ上设有定位轴,定位板ⅰ、定位板ⅱ通过定位轴与安装定位槽配合安装。

13.所述的安装顶板上设有出风口;所述的安装底板上设有入风口。

14.所述的散热单元包括两块定位板,两块定位板之间设有热管;导柱两端通过定位

销与导热板定位连接。

15.所述的导热板为铜板或铝板,所述的散热片为铜板或铝板。

16.所述的定位框架由铝材或钢材制作。

17.与现有技术相比,本实用新型的有益效果是:

18.智能电源用热管散热模组采用高效热管技术和模块化结构设计,不仅极大地提高了散热能力,降低了产品的整体尺寸和重量,而且优化了控制模块和温控模块的两侧安装形式,优化了智能电源整体控制线路的布局和稳定性。同时,采用单元化设计,通过定位板和固定板与散热单元排列组合,能够满足不同容量智能电源的散热要求。智能电源用热管散热模组的安装顶板可安装风机,通过出入风口提高散热效果。

附图说明

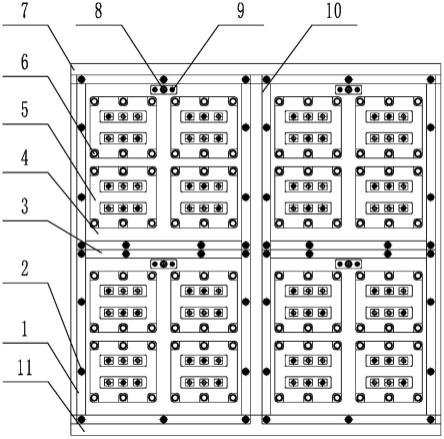

19.图1是本实用新型的主视图。

20.图2是本实用新型的俯视图。

21.图3是散热单元的主视图。

22.图4是散热单元的侧视图。

23.图5是导热板的主视图。

24.图6是导热板的侧视图。

25.图7是导热板的俯视图。

26.图8是热管的剖视图。

27.图9是导柱的结构示意图。

28.图10是导热板和热管的连接结构示意图。

29.图11是导热板和导柱的连接结构示意图。

30.图12是安装顶板的主视图。

31.图13是安装顶板的俯视图。

32.图14是安装底板的主视图。

33.图15是安装底板的俯视图。

34.图16是定位板ⅰ的结构示意图。

35.图17是定位板ⅱ的结构示意图。

36.图18是固定板的结构示意图。

37.图中:1-定位板ⅰ2-沉头螺钉ⅰ3-固定板4-散热单元5-控制模块6-螺栓7-安装顶板8-温控模块9-螺钉10-定位板ⅱ11-安装底板12-螺纹孔ⅰ13-螺纹孔ⅱ14-螺纹孔ⅲ15-导热板16-散热片17-热管18-导柱19-定位销20-焊锡21-定位孔ⅰ22-焊接孔23-定位安装槽24-管壳25-吸液芯26-定位孔ⅱ27-沉孔28-风机安装孔29-出风口30-入风口31-定位轴。

具体实施方式

38.下面结合说明书附图对本实用新型进行详细地描述,但是应该指出本实用新型的实施不限于以下的实施方式。

39.见图1~图9,一种智能电源用热管散热模组,包括定位框架、散热单元4,若干散热单元4固定连接在定位框架内。

40.定位框架包括定位板ⅰ1、定位板ⅱ10、固定板3、安装顶板7、安装底板11;安装顶板7与安装底板11之间通过定位板ⅰ1、定位板ⅱ10固定连接,定位板ⅰ1连接在安装顶板7、安装底板11的端部,定位板ⅰ1与定位板ⅱ10之间固定连接有固定板3。

41.散热单元4包括导热板15、散热片16、热管17、导柱18、定位销19、焊锡20,控制模块5和温控模块8均通过螺栓6连接固定在导热板15上,导热板15可设置在两侧,导热板15之间设置热管17,导柱18两端通过定位销19与导热板15固定连接。导热板15上开有螺纹孔ⅰ12、螺纹孔ⅱ13、螺纹孔ⅲ14、定位孔ⅰ21、焊接孔22、定位安装槽23。热管17与散热片16采用过盈配合连接或焊接连接。定位板ⅰ1、定位板ⅱ10、固定板3、安装顶板7、安装底板11与散热单元4采用螺纹连接固定,具体的定位框架通过沉头螺钉ⅰ2与导热板15上的螺纹孔ⅰ12配合,定位板ⅰ1和定位板ⅱ10上的定位轴31与导热板15上的安装定位槽23配合安装。

42.热管17由管壳24、吸液芯25组成,吸液芯25与管壳24采用铜粉烧结方式或铜网过盈配合方式固定在管壳24的内壁上。

43.其中,导热板15材质为铜材或铝材。热管17管壳24材质为铜材或铝材。散热片16材质为铜材或铝材。定位框架的材质为铝材或钢材。

44.见图10,导热板15与热管17采用焊锡20焊接或粘结工艺固定在导热板15的焊接孔22中。见图11,导热板15与导柱18采用定位销19进行定位安装,定位销19固定在导热板15的定位孔ⅰ21和导柱的定位孔ⅱ26中。见图12、图13,安装顶板7为一次铸造成型,表面加工有沉孔27、风机安装孔28和出风口29。见图14、图15,安装底板11为一次铸造成型,表面加工有沉孔27和入风口30。

45.见图16、图17,定位板ⅰ1和定位板ⅱ10采用挤压工艺一次拉伸成型,表面加工有沉孔27和定位轴31,定位轴31与定位安装槽23相匹配。

46.本实用新型采用高效热管技术和模块化结构设计,控制模块和温控模块安装在散热单元两侧的导热板上,通过热管和散热片将热量迅速传递到空气中。热管技术的应用使得产品的散热能力获得极大地提高,实现了控制模块和温控模块的集成化安装,不仅提升了智能电源设备整体的控制线路的布局和稳定性。同时,最大限度的减少了智能电源的尺寸和体积,为整个控制系统提供了更加宽裕的使用空间。本实用新型采用模块化、一体成型的结构设计,使得产品的安装结构更加简洁、正确,不仅降低了产品的材料成本和人工成本,还为后续电源模块的系列化升级改进提供了更加广阔的空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1