一种可实现分段加热的导热油加热装置的制作方法

1.本实用新型涉及导热油加热装置技术领域,具体涉及一种可实现分段加热的导热油加热装置。

背景技术:

2.现有的乐器板材一般都是对多种片状的木材进行高温高压而成,其中的高温是通过煤气或者天然气对导热油加热后,用高温油泵和油管输送到热压机中对片状的木材进行加热来实现的。而对导热油的加热通常是用煤气或者天然气烧锅炉,将炉中的油加热到100度以上,才输给热压机。在加热过程中,人要时常要添材火,离不开,工作效率低。而且,烧木材,破坏林板材,对环境保护不利,效率也低,造成很大的浪费。现有的采用电加热装置对供油箱集中加热过程中,需要耗费大量电能,且在管道输送过程中存在热量的损耗,不能精确控制。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种可实现分段加热的导热油加热装置,以解决现有的导热油通过人工燃烧木材导致效率较低,不利于环保,而通过电加热不能分段控制温度,导致大量电能损耗,无法精确控制的问题。

4.为实现上述目的,提供一种可实现分段加热的导热油加热装置,包括:

5.主控机箱,所述主控机箱的外侧设置有供油装置,且供油装置的内部设置有储油箱,所述储油箱的内壁焊接固定有加热棒,且加热棒的内侧设置有搅拌轴,所述搅拌轴的外侧焊接有搅拌叶,且搅拌轴的上端连接有电机,电机安装在储油箱的外壳上端,所述供油装置设置为箱体结构,且箱体的内部通过螺栓吊装有油泵,所述油泵连接有供油管道,且供油管道的下侧设置有回油管道,回油管道和供油管道的一端皆与储油箱连接,所供油管道的外端连接有变频加热装置,且变频加热装置设置包括有变频线圈和变频电源,所述变频线圈分段缠绕在供油管道的表面,且变频线圈与变频电源电性连接。

6.进一步的,所述供油管道和回油管道的下端皆连接有支管,且支管下端连接有热弯压模具,并且在进油侧支管的外端安装有温度传感器。

7.进一步的,所述供油管道的外侧设置有螺旋凹槽,且变频线圈嵌装在螺旋凹槽的内部,并且变频线圈呈螺旋状缠绕在供油管道的表面。

8.进一步的,所述变频线圈的外侧套装有防护套管,且防护套管通过螺栓和夹套固定在供油管道的外侧,并且防护套管的上端焊接有内部连通的连接支管,连接支管的内部设置有加热导线。

9.进一步的,所述变频加热装置沿导热油的流动方向设于每一个热弯压模具前的供油管道的外侧,且变频加热装置与主控机箱电性连接。

10.进一步的,所述加热棒设置为中空管体,且管体内部设置有电阻丝,并且加热棒与主控机箱内部的恒温控制器电性连接。

11.本实用新型的有益效果在于,本实用新型的可实现分段加热的导热油加热装置利用变频加热装置所包括的变频电源和变频线圈,作为进一步的热源加热导热油,变频加热装置响应速度快,调节时温度的变化幅度小,根据实际需要调整热弯压模具的温度,可以更大地节约电能;每个热弯压模具前面设置温度传感器,用于实时监测油管的终端油温(即用油设备处的油温),更好地控制用油设备的温度,保证加工的质量,还可以节省电能;利用供油装置内部的储油箱、电机、搅拌轴和加热棒,便于对导热油进行预加热并为此固定温度,便于输出后二次快速加热,进而实现了电加热的分段精确控制。

附图说明

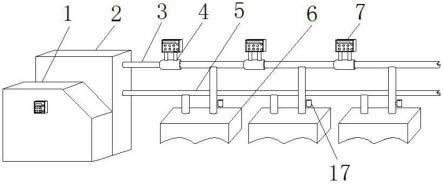

12.图1为本实用新型实施例的总体结构示意图。

13.图2为本实用新型实施例的供油管道加热结构示意图。

14.图3为本实用新型实施例的供油装置内部结构示意图。

15.图4为本实用新型实施例的导热油分段加热示意图。

16.1、主控机箱;2、供油装置;3、供油管道;4、变频加热装置; 5、回油管道;6、热弯压模具;7、变频电源;8、变频线圈;9、防护套管;10、连接支管;11、电机;12、油泵;13、搅拌轴;14、加热棒;15、搅拌叶;16、储油箱;17、温度传感器。

具体实施方式

17.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

18.图1为本实用新型实施例的总体结构示意图、图2为本实用新型实施例的供油管道加热结构示意图、图3为本实用新型实施例的供油装置内部结构示意图、图4为本实用新型实施例的导热油分段加热示意图。

19.参照图1至图4所示,本实用新型提供了一种可实现分段加热的导热油加热装置,包括:主控机箱1、供油装置2和变频加热装置4。

20.具体的,主控机箱1的外侧设置有供油装置2,且供油装置2的内部设置有储油箱16,储油箱16的内壁焊接固定有加热棒14,且加热棒14的内侧设置有搅拌轴13,搅拌轴13的外侧焊接有搅拌叶15,且搅拌轴13的上端连接有电机11,电机11安装在储油箱16的外壳上端,供油装置2设置为箱体结构,且箱体的内部通过螺栓吊装有油泵12,油泵12连接有供油管道3,且供油管道3的下侧设置有回油管道5,回油管道5和供油管道 3的一端皆与储油箱16连接,所供油管道3的外端连接有变频加热装置 4,且变频加热装置4设置包括有变频线圈8和变频电源7,变频线圈8分段缠绕在供油管道3的表面,且变频线圈8与变频电源7电性连接。

21.在本实施例中,加热棒14设置有四组,且呈环形排列,将搅拌轴13 呈包围状态。

22.搅拌叶15的横向长度设置在搅拌时与加热棒14不干涉。

23.作为一种较佳的实施方式,通过搅拌轴13和搅拌叶15加快了导热油在储油箱16内部的流动性,进而加快了加热温度。

24.主控机箱1的前端设置有显示屏和操作面板,便于显示每端工油管道的温度。

25.主控机箱1和供油装置2构成本实施例附图的导热油储存控制系统。

26.具体的,导热油存储控制装置内装有导热油,存储装置里的导热油的温度可以控制在固定的温度值的,这个固定的温度值是低于工作温度的第一温度。

27.供油管道3和回油管道5的下端皆连接有支管,且支管下端连接有热弯压模具6,并且在进油侧支管的外端安装有温度传感器17。

28.供油管道3的外侧设置有螺旋凹槽,且变频线圈8嵌装在螺旋凹槽的内部,并且变频线圈8呈螺旋状缠绕在供油管道3的表面;变频线圈8的外侧套装有防护套管9,且防护套管9通过螺栓和夹套固定在供油管道3 的外侧,并且防护套管9的上端焊接有内部连通的连接支管10,连接支管10的内部设置有加热导线。

29.在本实施例中,沿进油管的轴向依次设有多个变频线圈8,各变频线圈8的加热温度沿导热油的流动方向依次增加,且各变频线圈8的温度可独立调节。

30.变频加热装置4沿导热油的流动方向设于每一个热弯压模具6前的供油管道3的外侧,且变频加热装置4与主控机箱1电性连接。

31.具体的,通过温度传感器17用于实时监测油管的终端油温,控制系统基于温度传感器17检测到的数据控制变频加热装置4的加热温度,进而控制终端油温。

32.在本实施例中,导热油将流经变频加热装置4被加热至第二温度,变频加热装置4的加热温度可调。

33.加热棒14设置为中空管体,且管体内部设置有电阻丝,并且加热棒 14与主控机箱1内部的恒温控制器电性连接。

34.工作原理:油管内设有导热油,导热油在动力装置的驱动下流动,动力装置优选为压力泵。油管的两端分别与热弯压模具连接,导热油经过变频加热装置加热后运送至热弯压模具,通过热交换的方式将热量传递至热弯压模具,冷却后的导热油通过油管回流,实现不间断供热。导热油储存控制系统用于储存第一温度的导热油,并维持第一温度的稳定。变频加热装置沿导热油的流动方向设置在热弯压模具前面的供油管道上,用于将流经变频加热装置的导热油进行再次加热,以将导热油加热至导热油的工作温度。变频加热装置包括变频线圈与变频电源,变频线圈与变频电源的电极连接,变频线圈呈螺旋状缠绕在供油管的外侧,以增加与油管导热接触的面积。变频加热装置作为进一步的热源加热导热油,变频加热装置响应速度快,调节时温度的变化幅度小,在变频加热装置后端设置温度传感器,确保进入热弯压模具的导热油的温度是预设的温度值,二者叠加既可以减少变频加热装置的电能消耗,又可以实现导热油温度的精确调节。

35.本实用新型的可实现分段加热的导热油加热装置可有效解决现有的导热油通过人工燃烧木材导致效率较低,不利于环保,而通过电加热不能分段控制温度,导致大量电能损耗,无法精确控制的问题,利用变频加热装置所包括的变频电源和变频线圈,作为进一步的热源加热导热油,变频加热装置响应速度快,调节时温度的变化幅度小,根据实际需要调整热弯压模具的温度,可以更大地节约电能;每个热弯压模具前面设置温度传感器,用于实时监测油管的终端油温(即用油设备处的油温),更好地控制用油设备的温度,保证加工的质量,还可以节省电能;利用供油装置内部的储油箱、电机、搅拌轴和加热棒,便于对导热油进行预加热并为此固定温度,便于输出后二次快速加热,进而实现了电加热的分段精确控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1