一种高热传导的电池加热片的制作方法

1.本技术涉及加热片技术领域,更具体地涉及一种高热传导的电池加热片。

背景技术:

2.随着新能源汽车技术日益成熟,以及传统能源的紧俏、昂贵,新能源汽车在一定程度上取代传统能源汽车而受用户拥趸,因此新能源汽车市场前景乐观。而电池作为新能源汽车的动力元件,其性能受低温影响而衰减,为解决低温对电池的影响,电池加热片被广泛使用。但现有的电池加热片仅包括加热元件及用于导热和封闭所述加热元件的硅胶片,其热传导效率有限,且当其中一所述硅胶片与电池抵靠时,所述加热元件背离电池一端的热量被外界损耗,未被有效利用。

3.因此提供一种热传导效率高、热能损耗小、安全牢靠的电池加热片的需求是存在的。

技术实现要素:

4.本技术主要目的在于提供一种高热传导的电池加热片,其中,所述高热传导的电池加热片包括一导热硅胶片、一电热膜元件、一保温元件和一弹性耐热薄膜,所述导热硅胶片上具有散热孔,所述保温元件的一面具有凹槽,所述凹槽正对所述散热孔,所述电热膜具有发热端,所述散热孔布置在所述发热端的一侧,所述保温元件具有所述凹槽的一面与所述弹性耐热薄膜抵靠,所述所述弹性耐热薄膜的另一面与所述电热膜元件抵靠,所述电热膜元件的另一面与所述导热硅胶片抵靠,所述导热硅胶片与电池抵靠,所述保温元件使电池加热片背离电池一端的热量难以向外界传递,而是通过所述散热孔传递至所述电池,提高了热传导效率。

5.本技术的另一目的在于提供一种高热传导的电池加热片,其中,所述保温元件背离所述电热膜元件的一侧具有卡接孔,所述高热传导的电池加热片还具有一压条,所述压条呈工字型,所述压条提高了电池加热片的抗弯强度;所述压条具有卡接凸起,所述卡接凸起与所述卡接孔卡接,所述卡接凸起上还具有灌胶通孔,加工人员通过将胶水浇筑至所述注胶通孔,使所述压条与所述保温元件胶结,使所述压条被进一步巩固在所述保温元件上。

6.本技术的另一目的在于提供一种高热传导的电池加热片,其中,所述高热传导的电池加热片结构简单、操作便捷,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,易于推广和使用。

7.为了实现上述至少一发明目的,本技术提供了一种高热传导的电池加热片,其中所述高热传导的电池加热片,包括:

8.一电热膜元件和一导热硅胶片,在对所述高热传导的电池加热片进行装配时,所述电热膜元件与所述导热硅胶片贴合,所述导热硅胶片上具有多个贯穿的导热孔,所述导热孔位于所述导热硅胶片未被所述电热膜元件覆盖的区域;以及

9.一保温元件和一弹性耐热薄膜,所述保温元件上具有多个凹槽,在对所述高热传

导的电池加热片装配时,所述凹槽正对于所述导热孔,所述电热膜元件的两面分别与所述弹性耐热薄膜和所述导热硅胶片贴合,所述保温元件位于所述弹性耐热薄膜背离所述电热膜元件的一侧,且所述保温元件具有所述凹槽的一面与所述弹性耐热薄膜贴合。

10.在本技术一个或多个实施例中,所述弹性耐热薄膜为热塑性聚氨酯弹性体橡胶。

11.在本技术一个或多个实施例中,所述电热膜元件具有两接线端和一发热端,所述发热端位于两所述接线端之间,所述发热端的两端分别与两所述接线端连通,两所述接线端和所述发热端一体成型,两所述接线端相对设置,且两所述接线端位于所述导热硅胶片的同一端,所述发热端以曲折递进的方式自其中一所述发热端延伸至另一所述发热端。

12.在本技术一个或多个实施例中,所述保温元件为珍珠棉。

13.在本技术一个或多个实施例中,所述发热端曲折递进的每一折角均为直角,所述导热孔为矩形孔。

14.在本技术一个或多个实施例中,当所述电热膜元件安装在所述导热硅胶片上,所述导热孔的边沿和相邻所述发热端的距离为2至5毫米。

15.在本技术一个或多个实施例中,所述保温元件背离所述电热膜元件的一侧具有多个卡接孔,所述高热传导的电池加热片还包括一压条,所述压条的一侧具有多个间隔设置的卡接凸起,所述压条与所述保温元件背离所述电热膜元件的一侧抵靠,且所述卡接凸起与所述卡接孔卡接。

16.在本技术一个或多个实施例中,所述卡接凸起还具有一注胶通孔,所述注胶通孔贯通所述压条。

17.在本技术一个或多个实施例中,所述压条呈工字型。

18.在本技术一个或多个实施例中,所述压条的材质为塑料。

19.在本技术实施例中,通过散热孔提高热传导效率,通过保温元件降低热量损耗,通过弹性耐热薄膜和设置与散热孔相对应的凹槽来防止散热孔内空气受热膨胀所导致散热孔内部压强增大的问题,通过压条提高加热片的抗弯强度。

附图说明

20.从下面结合附图对本技术实施例的详细描述中,本技术的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

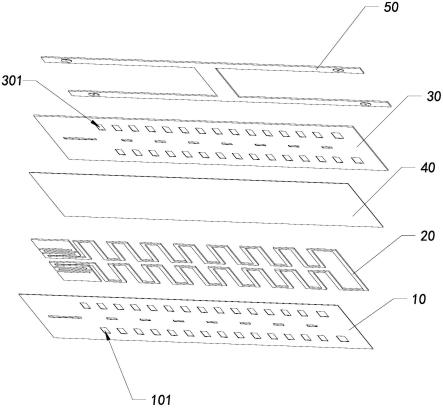

21.图1图示了高热传导的电池加热片的结构示意图。

22.图2图示了电热膜元件装配在导热硅胶片上的结构示意图。

23.图3图示了散热孔内部空间的示意图。

24.图4图示了弹性耐热薄膜的变形示意图。

25.图5图示了保温元件背离所述电热膜元件的一侧的结构示意图。

26.图6图示了压条的结构示意图。

27.图7图示了压条的局部放大图。

具体实施方式

28.以下说明书和权利要求中使用的术语和词不限于字面的含义,而是仅由本发明人使用以使得能够清楚和一致地理解本技术。因此,对本领域技术人员很明显仅为了说明的

目的而不是为了如所附权利要求和它们的等效物所定义的限制本技术的目的而提供本技术的各种实施例的以下描述。

29.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

30.虽然比如“第一”、“第二”等的序数将用于描述各种组件,但是在这里不限制那些组件。该术语仅用于区分一个组件与另一组件。例如,第一组件可以被称为第二组件,且同样地,第二组件也可以被称为第一组件,而不脱离实用新型构思的教导。在此使用的术语“和/或”包括一个或多个关联的列出的项目的任何和全部组合。

31.在这里使用的术语仅用于描述各种实施例的目的且不意在限制。如在此使用的,单数形式意在也包括复数形式,除非上下文清楚地指示例外。另外将理解术语“包括”和/或“具有”当在该说明书中使用时指定所述的特征、数目、步骤、操作、组件、元件或其组合的存在,而不排除一个或多个其它特征、数目、步骤、操作、组件、元件或其组的存在或者附加。

32.申请概述

33.随着新能源汽车技术日益成熟,以及传统能源的紧俏、昂贵,新能源汽车在一定程度上取代传统能源汽车而受用户拥趸,因此新能源汽车市场前景乐观。而电池作为新能源汽车的动力元件,其性能受低温影响而衰减,为解决低温对电池的影响,电池加热片被广泛使用。但现有的电池加热片仅包括加热元件及用于导热和封闭所述加热元件的硅胶片,其热传导效率有限,且当其中一所述硅胶片与电池抵靠时,所述加热元件背离电池一端的热量被外界损耗,未被有效利用。

34.因此提供一种热传导效率高、热能损耗小、安全牢靠的电池加热片的需求是存在的。

35.基于上述技术问题,本技术提出一种高热传导的电池加热片,其中,所述高热传导的电池加热片结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,同时,对于生产厂家来说,本技术所提供的高热传导的电池加热片易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

36.示意性高热传导的电池加热片,

37.参考图1至图7,依本实用新型一较佳实施例的一高热传导的电池加热片,其中所述高热传导的电池加热片包括一导热硅胶片10和一电热膜元件20,在对所述高热传导的电池加热片进行装配时,所述电热膜元件20与所述导热硅胶片10贴合。

38.具体地,如图2所示,所述电热膜元件20具有两接线端201和一发热端202,所述发热端202位于两所述接线端201之间,所述发热端202的两端分别连通两所述接线端201,两所述接线端201和所述发热端202被实施为一体成型。两所述接线端201相对设置,且两所述接线端201位于所述导热硅胶片10的同一端,所述发热端202以曲折递进的方式自其中一所述发热端202延伸至另一所述发热端202。

39.具体地,所述导热硅胶片10具有多个贯穿的导热孔101,所述导热孔101位于所述导热硅胶片10未被所述电热膜元件20覆盖的区域,且所述导热孔101靠近所述发热端202布置。

40.因所述发热端202在曲折递进时,所述发热端202曲折递进的每一折角均为直角,

两相邻发热端202之间的空间形状近乎于矩形,因此所述导热孔101的形状也被进一步实施为矩形孔。将所述导热孔101实施为矩形孔有助于控制所述导热孔101与相邻所述发热端202的距离(便于测量所述矩形孔各方向边沿与相邻所述发热端202的距离)。

41.具体地,当所述电热膜元件20安装在所述导热硅胶片10上,所述导热孔101位于所述发热端202的一侧,且所述导热孔101的边沿和相邻所述发热端202的距离为2至5毫米,以防止因为加工误差,出现装配后所述导热孔101直接与所述发热端202贴合,而非所述导热孔101处在所述发热端202的两侧的现象,这将使所述导热孔101失去作用。

42.进一步地,所述高热传导的电池加热片还包括一保温元件30,当所述电热膜元件20与所述导热硅胶片10贴合时,所述保温元件30与所述电热膜元件20贴合,且同时与所述导热硅胶片10贴合,即所述电热膜元件20位于所述导热硅胶片10和所述保温元件30之间。所述保温元件30被进一步实施为珍珠棉。

43.需要说明的是,当所述高热传导的电池加热片工作时,所述导热硅胶片10与电池90抵靠,所述电热膜元件20的两所述接线端201通电,进而所述发热端202产生热量。所述发热端202产生的热量一侧传递至导热硅胶片10,通过所述导热硅胶片10传递至所述电池,实现对汽车电池的加热;所述发热端202另一侧产生的热量传递至保温元件30,由于所述保温元件30的导热系数小,这部分热量的绝大部分都转向所述导热硅胶片10方向和所述发热端202的两侧壁传递;由于在所述发热端202的附近设有若干个所述导热孔101,当所述导热硅胶片10与电池90抵靠时,所述导热孔101也与所述电池90贴合。因为所述电池90和所述导热硅胶片10之间存在温差,因此所述发热端202的侧壁所产生的热量以及自靠近保温元件30一侧的所述发热端202产生的部分热量,会先传递至导热硅胶片10,再进一步通过所述导热孔101直接传递至所述电池,这便利用了所述发热端202水平方向所产生的热量,提高了热传导效率。

44.但问题在于,如图3所示,在所述导热硅胶片10上开设所述导热孔101,由于所述导热孔101一侧连通外部,在使所述导热硅胶片10与所述电池90贴合时,所述导热孔101内不可避免地会有空气滞留。随着温度的升高,滞留于所述导热孔101内的空气发生膨胀,但由于此时所述导热孔101一侧与所述电池90贴合,另一侧又由所述保温元件30完全密封,即此时所述导热孔101的容积固定,则滞留在所述导热孔101内的空气的压强增大。尽管空气具有可压缩性,但仍存在安全隐患,如所述导热硅胶片与所述电热膜元件20之间产生间隙,或所述保温元件30与所述电热膜元件30之间产生间隙。

45.现针对上述问题对所述高热传导的电池加热片加以改进。

46.具体地,所述保温元件30上具有多个凹槽301,所述高热传导的电池加热片还包括一弹性耐热薄膜40,在对所述高热传导的电池加热片装配时,所述凹槽301正对于所述导热硅胶片10上的所述导热孔101,所述电热膜元件20的两面分别与所述弹性耐热薄膜40和所述导热硅胶片10贴合,所述保温元件30位于所述弹性耐热薄膜40背离所述电热膜元件20的一侧,且所述保温元件30具有所述凹槽301的一面与所述弹性耐热薄膜40贴合。所述弹性耐热薄膜40被实施为热塑性聚氨酯弹性体橡胶(tpu)。需要说明的是,上述各元件实现抵靠或贴合的方式均为现有技术,不限于粘胶、热贴、点焊、真空贴合。

47.如图4所示,当所述高热传导的电池加热片工作,置于所述导热孔101内的空气发生膨胀,所述弹性耐热薄膜40受压强作用向所述凹槽301方向发生形变,所述弹性耐热薄膜

形变使得所述导热孔101内部的空间增大,压强得以平衡。当所述高热传导的电池加热片工作停止工作,置于所述导热孔101内的空气逐渐恢复常温,所述弹性耐热薄膜40亦恢复原状。值得一提的是,在所述弹性耐热薄膜40与所述保温元件30贴合时,所述保温元件30的所述凹槽301已做抽真空处理。

48.因所述高热传导的电池加热片开设多个导热孔101,所述导热硅胶片10的抗弯强度进一步降低,现对此加以改进:如图5、图6所示,所述保温元件30背离所述电热膜元件20的一侧具有多个卡接孔302,所述高热传导的电池加热片还包括一压条50,所述压条50呈工字型,兼顾强度的同时省材;所述压条50的一侧具有多个间隔设置的卡接凸起501,所述压条50与所述保温元件30背离所述电热膜元件20的一侧贴合,且所述卡接凸起501与所述卡接孔302卡接。

49.因所述卡接凸起501的高度有限,如图7所示,所述卡接凸起501的顶壁上还具有一注胶通孔501a,所述注胶通孔501a贯通所述压条50,在所述卡接凸起501与所述卡接孔302卡接时,加工人员将预量胶水浇筑至所述注胶通孔501a,所述胶水通过所述注胶通孔501a,使所述压条50与所述保温元件30胶接。所述压条50被进一步固定在所述保温元件30上。

50.因所述压条50的存在,所述高热传导的电池加热片的抗弯强度大幅上升,弥补了所述高热传导的电池加热片因开设多个导热孔101而导致的抗弯强度低。

51.还需说明的是,所述压条50的材质为塑料。

52.综上,基于本技术实施例的所述高热传导的电池加热片被阐明,其为所述高热传导的电池加热片提供热传导效率高、热能损耗小、安全牢靠等优势。

53.值得一提的是,在本技术实施例中,所述高热传导的电池加热片结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性。同时,对于生产厂家来说,本技术所提供的高热传导的电池加热片易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

54.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的目的已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离该原理下,本实用新型的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1